A doksi online olvasásához kérlek jelentkezz be!

A doksi online olvasásához kérlek jelentkezz be!

Nincs még értékelés. Legyél Te az első!

Tartalmi kivonat

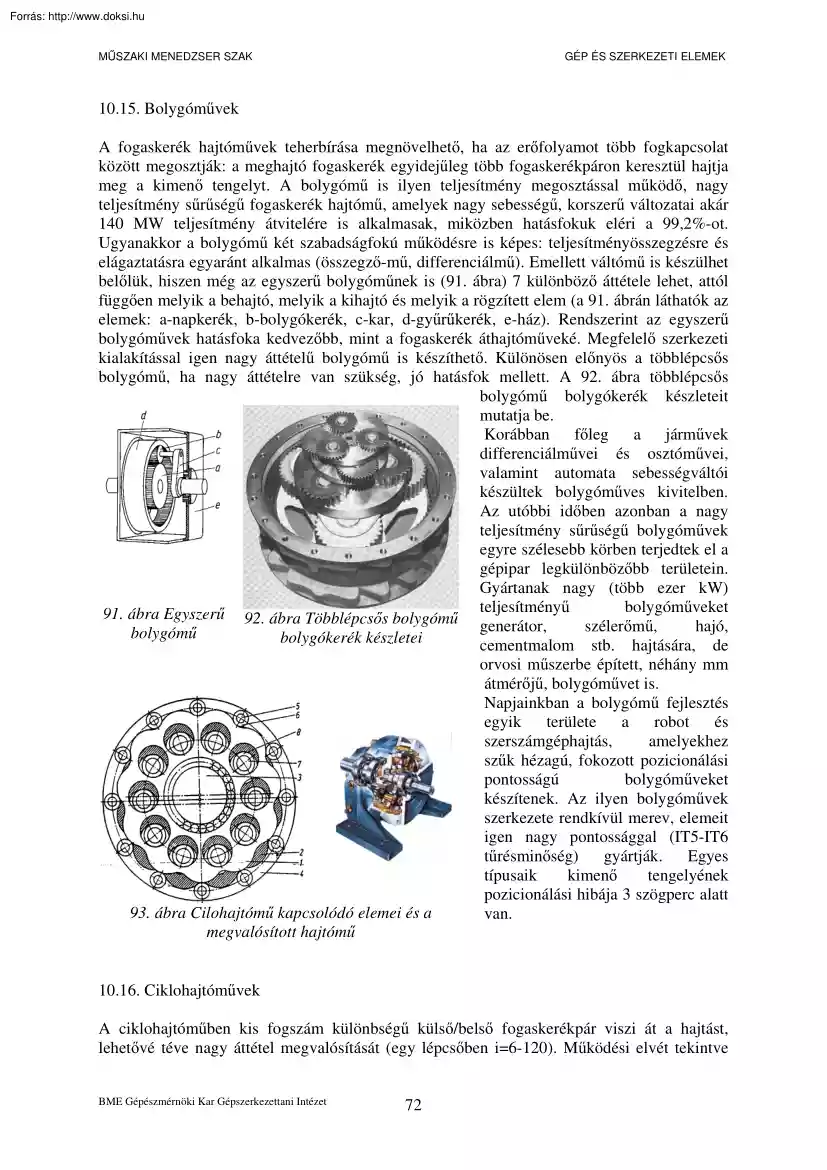

MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK 10.15 Bolygóművek A fogaskerék hajtóművek teherbírása megnövelhető, ha az erőfolyamot több fogkapcsolat között megosztják: a meghajtó fogaskerék egyidejűleg több fogaskerékpáron keresztül hajtja meg a kimenő tengelyt. A bolygómű is ilyen teljesítmény megosztással működő, nagy teljesítmény sűrűségű fogaskerék hajtómű, amelyek nagy sebességű, korszerű változatai akár 140 MW teljesítmény átvitelére is alkalmasak, miközben hatásfokuk eléri a 99,2%-ot. Ugyanakkor a bolygómű két szabadságfokú működésre is képes: teljesítményösszegzésre és elágaztatásra egyaránt alkalmas (összegző-mű, differenciálmű). Emellett váltómű is készülhet belőlük, hiszen még az egyszerű bolygóműnek is (91. ábra) 7 különböző áttétele lehet, attól függően melyik a behajtó, melyik a kihajtó és melyik a rögzített elem (a 91. ábrán láthatók az elemek: a-napkerék,

b-bolygókerék, c-kar, d-gyűrűkerék, e-ház). Rendszerint az egyszerű bolygóművek hatásfoka kedvezőbb, mint a fogaskerék áthajtóműveké. Megfelelő szerkezeti kialakítással igen nagy áttételű bolygómű is készíthető. Különösen előnyös a többlépcsős bolygómű, ha nagy áttételre van szükség, jó hatásfok mellett. A 92 ábra többlépcsős bolygómű bolygókerék készleteit mutatja be. Korábban főleg a járművek differenciálművei és osztóművei, valamint automata sebességváltói készültek bolygóműves kivitelben. Az utóbbi időben azonban a nagy teljesítmény sűrűségű bolygóművek egyre szélesebb körben terjedtek el a gépipar legkülönbözőbb területein. Gyártanak nagy (több ezer kW) bolygóműveket 91. ábra Egyszerű 92 ábra Többlépcsős bolygómű teljesítményű generátor, szélerőmű, hajó, bolygómű bolygókerék készletei cementmalom stb. hajtására, de orvosi műszerbe épített, néhány mm átmérőjű,

bolygóművet is. Napjainkban a bolygómű fejlesztés egyik területe a robot és szerszámgéphajtás, amelyekhez szűk hézagú, fokozott pozicionálási pontosságú bolygóműveket készítenek. Az ilyen bolygóművek szerkezete rendkívül merev, elemeit igen nagy pontossággal (IT5-IT6 tűrésminőség) gyártják. Egyes típusaik kimenő tengelyének pozicionálási hibája 3 szögperc alatt 93. ábra Cilohajtómű kapcsolódó elemei és a van. megvalósított hajtómű 10.16 Ciklohajtóművek A ciklohajtóműben kis fogszám különbségű külső/belső fogaskerékpár viszi át a hajtást, lehetővé téve nagy áttétel megvalósítását (egy lépcsőben i=6-120). Működési elvét tekintve BME Gépészmérnöki Kar Gépszerkezettani Intézet 72 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK speciális (elemi B típusú) bolygómű, amelybe nyújtott ciklois fogazatú bolygókerekeket építenek be. Emiatt profil kapcsolószáma lényegesen nagyobb lehet,

mint az evolvens fogaskerékpároké (ha a gyűrűkerék és a bolygókerék fogszám különbsége egy, egyidejűleg a bolygókerekek fogainak akár fele is részt vehet a teljesítmény átvitelében). A különleges fogalak és a nagy kapcsolószám miatt a ciklohajtómű teherbírása igen nagy, teljesítmény sűrűsége (egységnyi tömegére vonatkoztatott átvitt teljesítménye) valamennyi hajtás közül a legnagyobb. Miután egy időben nagyon sok fog van kapcsolatban, a hajtómű statikus teherbírása igen nagy (rövid ideig a névleges teherbírásának ötszörösét is elviseli). Folyamatos működés esetén a teherbírást a görgő-fog kapcsolat felszíni kifáradási szilárdsága korlátozza. A hatásfok növelése érdekében a ciklois fogazat csapágyazott görgőkhöz kapcsolódik, ahol csúszó súrlódás helyett gördülő súrlódás keletkezik. Ez nagy áttétel esetén is kedvező hatásfokot eredményez. A gördülő súrlódás lehetővé teszi a

ciklohajtómű előfeszítését úgy, hogy a bolygókerekeket túlfedéssel építik be a görgősor közé. Az előfeszített ciklohajtómű gyakorlatilag játékmentes hajtást tesz lehetővé, a kimenő tengely helyzetbe állítási (pozicionálási) pontossága 2-3 szögperc. Az előfeszítés ugyanakkor növeli az elemek terhelését és csökkenti a hajtás hatásfokát. Az előfeszített ciklohajtóműveket elsősorban nagy pontosságú robotok és szerszámgépek hajtásrendszerébe építik be. Az előfeszítés nélkül készült ciklohajtóműveket fokozott követelmények kielégítésére használják, pl. ott, ahol kis helyen kell igen nagy nyomatékot kell átvinni, és nagyon megbízható hajtásra van szükség. 10.17 Hullámhajtóművek A hullámhajtómű is nagy áttételű, nagy teherbírású fogaskerék hajtómű, amelyben kis fogszám különbségű fogaskerekeket használnak a nagy áttétel létrehozására. A leggyakrabban használt hullámhajtóművekben a

belső fogazású merev gyűrűkerékben elhelyezett vékony kerék radiális irányú rugalmas alakváltozásával hozzák létre a kapcsolatot a fogaskerekek között (100. ábra) 94. ábra Hullámhajtómű kapcsolódó elemei négy különböző helyzetben A deformációt létrehozó generátor forgásával a deformációs hullám vele együtt forog, miközben a rugalmas kerék a merev gyűrűkeréken legördül. Egy generátor körbefordulás a két fogaskereket fogszám különbségüknek megfelelő mértékben fordítja el egymáshoz képest. A belső terhelés kiegyenlítés érdekében a generátor a rugalmas kereket szimmetrikusan deformálja, ezért legalább két helyen jön létre a fogak kapcsolódása: a legkisebb fogszám különbség a két kerék között 2. A nagy áttétel és a kis alakváltozás (kis hajlító feszültség) érdekében nagy fogszámú kerekeket és kis modulú fogazatot használnak. A megvalósított BME Gépészmérnöki Kar Gépszerkezettani

Intézet 73 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK hajtóművek áttétele egy lépcsőben 50-300, de kettős hullámkerékkel megvalósítható áttétel elérheti a 15 000-20 000-t is. A hullámhajtóműben a kapcsolódó fogak nem legördülnek egymáson, hanem alakkal zárással viszik át a hajtást, miután a generátor a fogakat kapcsolatba hozta, ezért akár háromszög vagy trapéz alakú fogak is használhatók. Gyártástechnológiai szempontból azonban előnyösebb az evolvens fogazat. A hullámkerékben rendszerint ellipszis alakú bütykös generátort helyeznek el, a generátor és a rugalmas kerék közé pedig, a súrlódás csökkentése érdekében, vékony gyűrűs golyóscsapágyat szerelnek. Ritkábban egyéb generátorok (pl görgős, tárcsás, mágneses, hidraulikus, pneumatikus) is előfordulnak. A hullámhajtómű teherbírását a rugalmas kerék kifáradási szilárdsága korlátozza. A rugalmas kereket a radiális deformációs hullám

lengő hajlító igénybevétellel, az átvitt nyomaték pedig lüktető csavaró igénybevétellel terheli. A csavaró igénybevétel csökkentése a rugalmas kerék falvastagságának növelését igényli, ami viszont a hajlító feszültség növekedését okozza. Tervezéskor ezért meg kell keresni a teherbírás szempontjából legkedvezőbb rugalmas kerék falvastagságot. A hullámhajtóműben egyidejűleg a fogak 30-40 %-a is kapcsolatban lehet, ezért fogtörés gyakorlatilag nem fordul elő: a hajtómű rövid ideig névleges nyomatékának többszörösével túlterhelhető. A golyós bütykös generátorral készült hullámhajtóműben a fogaskerekek fogai előfeszíthetők, a hullámhajtómű játékmentessé tehető. A sok kapcsolódó fog miatt a fogazat osztás hibája a mozgás átvitel pontosságát 95. ábra Űrjárművekbe építhető hullámhajtómű alig befolyásolja, ezért az előfeszített egység három változata hullámhajtómű kimenő tengelyének

beállítási pontossága elérheti a 30 szögmásodpercet. A hullámhajtóműveket gyakran használják nagy áttételű és pontos mozgást megvalósító hajtásokra (robotok, szerszámgépek, műszerek, parabolaantennák), valamint olyan szerkezetekben, ahol kis helyen nagy terhelést kell átvinni (közvetlen kerékhajtások, pl. Holdjárók, Mars jármű stb., 95 ábra) 10.19 Lánchajtások A lánchajtások olyan alakkal záró hajtások, amelyeknél a lánckerekek fogai nem közvetlenül kapcsolódnak egymáshoz, hanem a lánc közvetítésével. Ily módon a mozgás nagyobb távolságra levő tengelyek között is átvihető, sőt egyszerre több tengely is meghajtható egyetlen láncon keresztül, anélkül, hogy külön közvetítő elemekre volna szükség. Rendeltetésüktől függően megkülönböztetnek teheremelő, vonó-, szállító- és hajtóláncokat Valamennyi lánc merev lánctagokból áll, amelyeket csuklók kapcsolnak egymáshoz. A csuklók teszik lehetővé,

hogy a lánctagok egymáshoz képest elforduljanak, és a lánc vonóelemként működve körbefogja a lánckerekeket, továbbítsa a kerületi erőt. A láncok teherbírását elemeik és csuklóik szilárdsága (a lánc szakító ereje, kifáradási szilárdsága) határozza meg, élettartamukat azonban befolyásolja a csuklók kopása is. A láncok működését ezért döntő mértékben meghatározza a kenés, mert hatékony kenéssel a csuklók súrlódása és kopása jelentős mértékben csökkenthető, a lánc élettartama többszörösére növelhető. BME Gépészmérnöki Kar Gépszerkezettani Intézet 74 MŰSZAKI MENEDZSER SZAK 96. ábra Görgőslánc GÉP ÉS SZERKEZETI ELEMEK 97. ábra Csapos (a) és mérlegcsuklós (b) fogaslánc Hajtástechnikai célokra, két tengely között teljesítmény átvitelére elsősorban csapos, hüvelyes, görgős vagy fogas láncokat használnak. A csapos és a hüvelyes láncok csak alárendeltebb célra használhatók, pl.

szennyezett környezetben, kis sebességű hajtásokra (0,33 m/s), kis teljesítmények átvitelére, mert szilárdságuk kicsi, csuklóikban nagy súrlódás alakul ki, nagy a súrlódási veszteség, erős a kopás, rövid az élettartam. A görgős és fogas láncok (96. és 97 ábra) nagy teljesítmények átvitelére is alkalmasak (4000 kW-ig), még erős dinamikus, lökésszerű igénybevételek esetén is. A gazdaságosan elérhető legnagyobb láncsebesség a görgős láncoknál 30 m/s, a fogas láncoknál 35 m/s. A görgős lánc a leggyakrabban használt lánctípus, amelyben a csuklóknál a csapok az egyik lánctagban, a hüvelyek a másik lánctagban vannak mereven rögzítve, és a hüvelyeken, lazán illesztve helyezkednek el a görgők. Ezek a görgők kapcsolódnak a lánckerékhez, kívülről védik a hüvelyeket a kopástól, ezért kedvezőbb a csuklókban a kenésállapot, kisebb a súrlódási veszteség és a kopás, mint a hüvelyes láncoknál. A láncszemek

a kapcsolódás szempontjából hengeres csapoknak tekinthetők, ezért a lánckeréken pálcás ciklois fogazatot alakítanak ki, amit körívekkel közelítenek (98. ábra) Miután egyszerre több láncszem is kapcsolódásban van, és ez kiegyenlíti a lánckerék fogazat gyártási hibáinak hatását, ezért nem támasztanak olyan nagy követelményt a lánckerekek fogazatának pontosságával szemben, mint a fogaskerekek esetében. A görgős láncok teherbírását a láncszemek szilárdsága határozza meg, ami a geometriai méreteiktől (a lánc osztásától) és a láncszemek anyagától függ. A nagy szilárdságú görgős láncok elemei nemesített, a görgők edzett acélból készülnek. Nagyobb erők és teljesítmények átvitelére többsoros láncokat használnak (99. ábra), ahol pontos gyártással gondoskodnak arról, hogy az egyes sorok 98. ábra Görgős lánckerék profilja hosszúsága, és ezzel teherviselése, azonos legyen. A görgős láncok mellett a

fogas láncok is nagy teljesítményű láncok, amelyekben a láncot kétfogú lemez hevederekből építik fel úgy, hogy az egymás mellett elhelyezett lemezek a szomszédos láncszemhez tartoznak. Ez biztosítja a lánc szélessége mentén az egyenletes terheléseloszlást, valamint azt, hogy a szomszédos láncszemek osztása a kopás hatására lényegesen ne térjen el egymástól. A láncszemeket rendszerint mérlegcsuklós csapokkal készítik, ezért a csuklókban lényegesen kisebb a súrlódás és a kopás, mint a csuklós és görgős láncok hagyományos csuklóiban, ezért nagyobb a fogas lánc hatásfoka és hosszabb az élettartama. A mérlegcsuklók csak legfeljebb 30° szögelfordulást engednek meg, ezért az ilyen láncokkal kapcsolódó lánckerekek minimális fogszáma 12. A fogas lánc elemei (a BME Gépészmérnöki Kar Gépszerkezettani Intézet 75 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK lánctagok) csak egy irányban hajlíthatók, ezért

csak azonos irányban forgó lánckerekek meghajtására alkalmasak (100. ábra) A nagyobb fogas láncok vezetésére, közepén vezető lemezeket építenek be, amelyek a lánckerék körbe futó hornyába illeszkednek. A keskenyebb láncokat kívül elhelyezett, a lánckerék oldalaihoz támaszkodó, vezető lemezekkel készítik. Ez a megoldás azonban érzékenyebb a lánckerekek helyzet és alakhibáira. A fogas láncok csendesebbek, nagyobb sebességgel futhatnak, mint a görgős láncok, de drágábbak, érzékenyebbek a lánckerekek 99. ábra Textilgép meghatása kétsoros gyártási és szerelési hibáira, valamint a görgős láncokkal környezeti hatásokra, gondosabb karbantartást igényelnek. A kenés kiküszöbölése, a karbantartási igény csökkentése érdekében készítik a görgős láncokat önkenő szinterfém, vagy műanyag perselyekkel is. A műanyag perselyek víz jelenlétében, sőt vízkenéssel is működhetnek, akadályozzák a korróziót,

beágyazzák a szilárd szennyeződéseket. Teherbírásuk ugyanakkor kisebb, az üzemeltetés kezdetén a lánc hosszának növekedése nagyobb, mint az acél elemes láncoknál. Kis terhelésekre készítenek láncokat csak műanyag elemekből. Ezek teljesen korrózióállók, kenést, karbantartás nem igényelnek. A legtöbb lánctípus mérete szabványosított, valamennyi gyártótól beszerzett lánc csereszabatos, a kiválasztott hajtásba beépíthető. Lánckerekeket is lehet készen kapni, bár gyakran nem szerezhető be a kívánt méretű lánckerék, és kénytelen azt a felhasználó saját maga elkészíttetni. Ilyen esetekben a lánckerék geometriai méreteit a lánc kialakításának megfelelően kell 100.ábra Fogas láncok szabványban előírt módon meghatározni. kapcsolódása A lánckerekek szilárdságát anyaguk és szerkezeti kialakításuk határozza meg. Megfelelően kialakított hajtásnál (ha az átfogási szög 120°-nál nagyobb) fogtörés nem

fordul elő: a lánckerék teherbírását és élettartamát a fogak kopása korlátozza. Kisebb terhelésű hajtásokhoz ezért a kis lánckerekeket rendszerint szerkezeti acélból, a nagy lánckerekeket pedig öntöttvasból készítik. Nagyobb teljesítményű hajtásokban a kopás csökkentése érdekében betétedzett vagy felületi edzéssel keményített szénacél, vagy ötvözött acél, acélöntvény, gömbgrafitos vasöntvény lánckerekeket használnak. Egyes esetekben, például a korrózió megakadályozása, a kenés kiküszöbölése, a csendesebb üzem stb. érdekében készítenek lánckerekeket rozsdamentes acélból, szinterfémből, textilbakelitből, erősített poliamidból vagy más műanyagból. A láncszemek merevek, ezért két tengely között a mozgás átvitelekor poligon hatás alakul ki: a kerületi sebesség a minimális és maximális értéke között ingadozik (101. ábra), ami egyenetlen mozgás átvitelt, járulékos terhelésnövekedést,

magasabb zajszintet idéz elő. Minél kisebb a fogszám, annál nagyobb a sebesség ingadozás, a poligon hatás, annál kedvezőtlenebb a lánchajtás működése. BME Gépészmérnöki Kar Gépszerkezettani Intézet 76 GÉP ÉS SZERKEZETI ELEMEK Egyenetlenség, % MŰSZAKI MENEDZSER SZAK Fogszám 101. ábra Poligon hatás lánchajtásoknál 10.19 Fogasszíj hajtás 102 ábra Fogasszíj hajtás A fogasszíj hajtásnál a hajlékony szíjon kialakított fogak a szíjtárcsa fogárkaiba kapcsolódnak, ezért a lánchajtásokhoz hasonlóan, alakkal zárással adják át a szíjtárcsák között a kerületi erőt (102. és 103 ábra) A szíj szerkezete hasonló a következők fejezetben ismertetésre kerülő ékszíjakéhoz: az erőt poliuretán 103. ábra Fogasszíj testbe ágyazott acélsodrony szálak vagy aramid szálak viszik át, hajtás a–elrendezés, meghatározva a szíj szakító terhelését (szilárdságát). A szíjtesten a b–a szíj szerkezete trapéz vagy

körív keresztmetszetű fogak a hosszirányra merőlegesen helyezkednek el. A gyártók különböző fogosztásokat választanak: van 5, 10 és 20 mm-es osztássor, 5, 8 és 14 mm-es osztássor, 3, 5, 8, 14 és 20 mm-es osztássor, sőt hüvelykben megadott osztású fogas szíjak is készülnek. A szíjakat osztásuktól függően különböző szélességgel gyártják: vannak 10, 16, 25, 32, 50, 75 és 100 mm széles szíjak. A szíjjal átvihető erőt korlátozza a szíj szakító szilárdsága. A szíjban a húzó erő mellett azonban többlet igénybevételt okoz a szíj hajlítása, a centrifugális erő, a fogütközés, és a BME Gépészmérnöki Kar Gépszerkezettani Intézet 77 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK fogak súrlódásából származó hőfejlődés, ezért az átvihető kerületi erőt korlátozza a szíjtárcsa átmérő és a kerületi sebesség. A kis osztású, egyszerűbb szerkezetű szíjakat kis teljesítményű irodagépek,

háztartási gépek, hűtőgépek stb. meghajtására használják A nagyobb osztású, fokozott pontossággal készült szíjak viszont akár 100-200 kW teljesítmény átvitelére is alkalmasak. 10.2 ERŐVEL ZÁRÓ HAJTÁSOK 10.21 Szíjhajtások A szíjhajtások, a fogas szíj kivételével, erővel záró hajtások, ahol a szíjtárcsák és a hajlékony szíj között ébredő súrlódási erő viszi át a forgató nyomatékot a tengelyek között (akár kettőnél több tengely esetén is). Az átvihető teljesítmény elsősorban a szíj szilárdságától (pl szakító erejétől) és a szíjsebességtől függ, de befolyásolja azt a kisebbik szíjtárcsa átmérője, az azon kialakuló ß átfogási szög nagysága, és a szíj hosszúsága is (104. ábra) Sokféle szíjhajtást különböztetnek meg, amelyeket a szíj profil szerint csoportosítanak (105. ábra) Rendszerint laposszíjakat, normál és keskeny ékszíjakat, többsoros ékszíjakat, ékbordás szíjakat,

széles ékszíjakat, kör keresztmetszetű szíjakat és kettős ékszíjakat használnak, de ezeken kívül más profilú szíjak is előfordulnak a gyakorlatban. 104. ábra Szíjhajtás jellemzőadatai Nagy teljesítmények átvitelére elsősorban a lapos és a különböző ékszíj típusok, valamint a fogas szíjak alkalmasak. A kettős ékszíjak egy síkban elhelyezett több különböző forgásirányú tárcsa meghajtására készülnek, a széles ékszíjakat variátorokban használják (a nagyobb állíthatóság elérése érdekében), a bordás ékszíjak hajlékonyabbak, mint a normál és a keskeny ékszíjak, ezért kistárcsájuk átmérője kisebb lehet, mint az ékszíjaké, a körszíjak csak kis teljesítmény átvitelére alkalmasak, viszont nem csak egy síkban elhelyezett tárcsák között viheti át a hajtást. a c b d h g e f 105. ábra Gyakrabban használt szíj típusok a–lapos, b–normál ékszíj, c–keskeny ékszíj, d–háromsoros ékszíj,

e–ékbordás szíj, f–széles ékszíj, g–körszíj, h–kettős ékszíj A szíjakat a kerületi erő átvitele érdekében (a szíjtárcsák távolításával) meg kell feszíteni, hogy ne csússzak meg a szíjtárcsa futófelületén. Az átvihető kerületi erő a két szíjágban BME Gépészmérnöki Kar Gépszerkezettani Intézet 78 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK Pmax/P keletkező erők különbsége: F = F1 − F2 , amely függ a szíj és a tárcsa közötti µ súrlódási tényezőtől, és a ß átfogási szögtől, miután a két ágerő aránya a kötélsúrlódás törvénye F szerint: 1 = e µβ . Ezért csak akkor vihető át az F kerületi erő a szíjtárcsával, ha a laza F2 szíjágban is van erő: F2 〉 0 , a szíj az F erőnél nagyobb erővel elő van feszítve. A szükséges feszítő erő nagysága függ a szíj típusától. Nagy előfeszítő erő szükséges a laposszíjaknál ((2,5.3)F), kisebb az ékszíjaknál és a

körszíjaknál ((1,5.2)F) A fogas szíjak előfeszítése a legkisebb ((1,2-1,4)F). Az előfeszítő terheli a szíjat, ezért nem szabad azt a szükségesnél nagyobb mértékben feszíteni. A szíjat a húzó erő mellett terheli a tárcsára hajlításkor kialakuló hajlító igénybevétel, és a szíjsebesség okozta tömegerőkből eredő Sebesség, m/s húzófeszültség emelkedés is. A hajlító feszültség csökkentése érdekében korlátozzák a használható 106. ábra Vonóelemes hajtások teherkistárcsa átmérőjét, a centrifugális erő okozta húzó bírása a sebesség függvényében feszültség növekedés miatt, pedig a szíjsebességet. 1–görgőslánc, 2–fogaslánc, 3–Normál ékszíj, 4–keskeny ékszíj, 5-fogasszíj, 6– Ezért a vonóelemes hajtások teherbírása a sebesség függvényében jelentősen változik, és a maximális laposszíj teljesítmény átviteléhez tartozó optimális sebesség jelentős mértékben függ a hajtás

típusától (106. ábra) 10.22 Laposszíj hatás A laposszíjak rendkívül sok területen használhatók az egészen kis teljesítményű irodagépektől, háztartási gépektől, szórakoztató elektronikai berendezésektől kezdve a több ezer kilowatt teljesítményű kompresszorokig, szellőzőkig, őrlő berendezésekig. Kisebb teljesítmények átviteléhez textil, bőr, gumi vagy műanyag szíjakat használnak. A korszerű, nagy teljesítményű laposszíjak rendszerint három rétegből állnak: futófelületük a tárcsákhoz jól tapadó elasztomer vagy bőr, a középső réteg nagy szilárdságú poliamid szalag vagy poliészter kordszál sor, a szíj külső felületét 107. ábra Nagy teljesítményű pedig poliamid szövet vagy elasztomer védőréteg burkolja. laposszíj hajtás Az ilyen többrétegű szíjjal készült laposszíj hajtás (107. ábra) jellemzői: nagy teljesítmény (5000 kW-ig), kis méretek, kis megnyúlás (nincs szükség a szíj után

feszítésére), jó hatásfok (> 98%), kis kopás, ellenállás az időjárási, a környezeti és a vegyi hatásokkal szemben. Ezek a szíjtípusok 70-100 m/s kerületi sebességig használhatók A centrifugális erőből származó többletterhelés nem túl jelentős, ezért az átvihető teljesítményt gyakorlatilag a megengedett legnagyobb szíjerő határozza meg. A szíjjal átvihető legnagyobb erő azonban itt is függ a kis tárcsa átmérőjétől és az átfogási szögtől. A laposszíj teherbírását, pl. az egységnyi szélességű szíjjal átvihető FN1 kerületi erőt, vagy PN1 teljesítményt, a gyártók katalógusai megadják. Ezek ismeretében a szíjhajtás méretezése egyszerűen elvégezhető. Ha F1 ismert, az átviendő P teljesítményből a kis tárcsa n fordulatszámának ismeretében a hajtó és hajtott gép dinamikai viszonyait figyelembevevő KA BME Gépészmérnöki Kar Gépszerkezettani Intézet 79 MŰSZAKI MENEDZSER SZAK GÉP ÉS

SZERKEZETI ELEMEK üzemtényező kiválasztása után számítható az FB mértékadó szíjerő, és a szükséges b szíj szélesség: F P 2 b = B , mm . FB = K A ,N; F1 2π n d1 Pontosabb számítások esetén az átfogási szög, a kistárcsa átmérő, a szíjhossz és a környezet hatását (mérések, vagy gyakorlati tapasztalatok alapján meghatározott tényezőkkel) veszik figyelembe. 10.23 Ékszíjhajtás Az ékszíjhajtás (108. ábra) talán a legelterjedtebb vonóelemes hajtás típus, amely a műszaki gyakorlatban szinte minden területen előfordul, ahol a teljesítmény átvitel fontos. Az ékszíjak a szíjtárcsák ék alakú hornyaiba illeszkednek, az ékhatás miatt azok futófelületén nagy szorító erőt fejtenek ki, ami azonos előfeszítő erő (tengelyhúzás) mellett jelentősen megnöveli az átvihető kerületi erő nagyságát a laposszíj hajtáshoz képest, és csökkenti a megcsúszás veszélyét. A normál ékszíjak és a keskeny ékszíjak öt

különböző szelvény méretben készülnek. A szíjak anyaga elasztomer, amelyekbe a 108. ábra Hajtás három hajlítás tengelye mentén nagy szilárdságú kord szálakat vagy ékszíjjal szövetet ágyaznak, és az egész szíjat rendszerint védő szövetrétegekkel burkolják be a sérülési veszély és a kopás csökkentése érdekében. Különleges körülmények között használnak oldalfelületükön nem burkolt, csupasz szíjakat is a tárcsa és a szíj közötti tapadási tényező növelése érdekében. Ezek a szíjak azonban könnyen megsérülnek, erősen kopnak, rövid az élettartamuk. A szíj teherbírását (szakító erejét) a kordszálak határozzák meg. Az egy szíjjal átvihető kerületi erő azonban nem csak a szakító erőtől, hanem a kistárcsa átmérőjétől, az átfogási szögtől és a szíj sebességétől is függ. A szíj szelvény vastag, ezért abban a szíjtárcsára ráhajlításkor jelentős hajlító igénybevétel keletkezik, ami

részben növeli a szíj igénybevételét, részben, a hiszterézis veszteség miatt, emeli a szíj belső hőmérsékletét, csökkenti szilárdságát. A szíj hőmérséklet növekedéséhez hozzájárul a szíj és a szíjtárcsa közötti rugalmas csúszás során keletkező súrlódási veszteség is. A hajlításból eredő hátrányok csökkentése érdekében az egyes szíj szelvényhez előírják a használható legkisebb tárcsa átmérőjét. Az átfogási szög a tárcsa felületén kialakuló súrlódási erő nagyságát korlátozza, illetve azonos erő átviteléhez kisebb átfogási szög esetén nagyobb szíjfeszítés szükséges, ami szintén csökkenti a szíj teherbírását. A szíj sebesség növelésével növekszik a szíj igénybevétele (a centrifugális erő miatt), ezért az egy szíjjal átvihető teljesítmény nem lineárisan növekszik a szíjsebesség növelésével, hanem olyan degresszív görbe szerint, amelynek maximuma van. Normál

ékszíjaknál a maximális teljesítményhez tartozó optimális szíjsebesség rendszerint 20-25 m/s, a keskeny ékszíjaknál 30-35 m/s. A nagyobb optimális sebesség értékek nagyobb átmérőjű szíjtárcsákhoz (kisebb hajlító igénybevételhez tartoznak). Nagy teljesítmény átviteléhez olyan ékszíjhajtást kell kialakítani, amely lehetőleg az optimális sebesség környezetében üzemel, mert akkor lesz a hajtás mérete és tömege a legkisebb. Az ékszíjak élettartamára hatást gyakorol az igénybevételek száma, a szíjfrekvencia, vagyis az, hogy üzemeltetés alatt hányszor hajlik rá a szíj a tárcsára. Minél hosszabb a szíj, annál kisebb a szíjfrekvencia, annál hosszabb az élettartam. BME Gépészmérnöki Kar Gépszerkezettani Intézet 80 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK Az ékszíj profilok méretét szabványosították. Egy választott profú szíjjal átvihető teljesítményt a gyártók rendszerint a

tárcsaátmérő és a tárcsa fordulatszám függvényében adják meg. A kis tárcsa átmérő és fordulatszám, valamint az áttétel ismeretében kiválasztható az egy ékszíjjal átvihető P1 teljesítmény, az üzemi viszonyoktól függően a KA üzemtényező, valamint a c1 átfogási szög tényező, a c3 szíjhossz tényező, és számítható az adott P K P teljesítmény átviteléhez minimálisan szükséges ékszíjak z száma: z = A . P1c1c3 E számításhoz természetesen ismerni kell a megvalósítandó tengelytávolságot, a szíjhajtás áttételét, meg kell határozni a szíjtárcsa átmérőket és a szükséges szíj hosszát. A szíjtárcsa átmérők szabványosak, a szíjak meghatározott szabványos hosszúságban készülnek. Rendszerint a gyártmánykatalógusok megadják a szíjak adatait, sőt esetleg ismertetik a cég által gyártott, készen kapható vagy megrendelhető szíjtárcsák méreteit is. A különleges ékszíjakat elsősorban olyan

területen használják, ahol azok valamilyen szempontból előnyösebbek a normál illetve a keskeny ékszíjaknál. A kettős ékszíj teherbírása viszonylag kicsi, de ez a szíj két irányban is hajlítható, ezért olyan hajtásokban használják, ahol több különböző forgásirányú tárcsát kell a szíjjal egyszerre meghajtani. A bordásszíjak teherbírása szintén kisebb a szabványos normál és keskeny ékszíjakénál, viszont hajlékonyabbak, kisebb tárcsaátmérők is megengedhetők. A széles ékszíjakat elsősorban fokozat nélkül állítható áttételű vonóelemes hajtásokban (széles szíjas variátorok) használják, ahol a szíjakon a hajlékonyság és a keresztirányú merevség növelése érdekében bordákat alakítanak ki a bordás ékszíjakhoz hasonlóan. Az ékszíjas variátorok áttétele állítható a különleges kialakítású ékszíjtárcsák legördülő átmérőjének változtatásával. Az ékbordás ékszíjak (Poly-V szíjak)

szintén alkalmasak nagy teljesítmények átvitelére. Ezek a szíjak egyesítik a lapos és az ékszíjak előnyös tulajdonságait, hajlékonyak, tömegük kicsi, nagy sebességen is csendesen, lengésmentesen üzemelnek, ugyanakkor jól tapadnak az apró hornyokkal ellátott ékszíjtárcsákhoz, ezért kis méretek, kis tárcsaátmérők, kis átfogási szögek esetén is jól használhatók. Egy ilyen szíjjal akár 50-es lassító áttétel is megvalósítható. A fentiekben bemutatott lapos és ékszíjhajtások mellett más szíjhajtásokat is használnak, bár az előzőkhöz képest viszonylag ritkán. Különleges tulajdonságaik miatt közülük talán a körszíjakat (109. ábra) érdemes kiemelni, amelyek ugyan csak viszonylag kis teljesítmények átvitelére alkalmasak, de térben tetszőlegesen elrendezett tengelyek között is képesek a hajtást átvinni. Főleg a textiliparban, faiparban, csomagológépeken, vegyipari berendezéseken, és a finommechanikában

használnak körszíjakat. 109. ábra Hajtás körszíjjal 10.24 Dörzshajtások A dörzshajtások előnyösek, mert egyszerűek, olcsók, megbízhatók, túlterhelés ellen védenek, megfelelő kialakítás estén áttételük állítható. Ugyanakkor teherbírásuk és élettartamuk viszonylag kicsi, áttételük a terheléstől függ, nagy a tárcsákat összeszorító erő és a csapágyterhelés, ami hátrányos. Összenyomott, egymáson legördülő henger, kúp, gömb vagy síktárcsa felületek között kialakuló súrlódás viszi át a hajtást. Az átvitt kerületi erő az összeszorító erő és a súrlódási BME Gépészmérnöki Kar Gépszerkezettani Intézet 81 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK tényező nagyságától függ. A súrlódási tényezőt elsősorban az anyagpár és a kenésállapot határozza meg. Kis terhelések esetén kenés nélkül üzemelő dörzshajtásokat használnak, amelyben a súrlódási tényező növelése

érdekében fém/súrlódó anyag párokat használnak. A súrlódó anyag gumi, műanyag, fém vagy műanyag kompozit, műszén, kerámia, bőr, sajtolt papír stb., amelyeket rendszerint öntöttvas vagy acél elemmel párosítanak. A kialakuló súrlódási tényező 0,3-0,5 Az összeszorító erő nem lehet nagy, mert a legtöbb súrlódó anyag szilárdsága és rugalmassági modulusa kicsi, ezért a megengedett érintkezési feszültség alacsony. A teherbírás növelésére gyakran több súrlódó párt építenek be. A nem kent dörzshajtások súrlódó elemei között kialakuló érintkezési felület viszonylag nagy, ezért azon belül jelentős csúszás alakul ki, ami nagy súrlódási veszteséget okoz, növeli a felület hőmérsékletét és kopását, csökkenti a gördülő elemek élettartamát. Nagy teljesítmény átvitelére olajjal kent, több edzett acél gördülőelem párral készült, rendszerint fokozat nélkül állítható áttételű dörzshajtásokat

(variátorokat) használnak. A gördülő elemek gyakran golyók, kúpok, hengerek, sík vagy ívelt felületű (toroid) tárcsák (110. ábra), amelyek legördülő sugarát változtatva állítják az áttételt. Helyesen kialakított acélelemes variátorban a terhelést átvivő érintkezési felületek között EHD kenőfilm alakul ki és viszi át az erőt, miközben akadályozza a 110. ábra Toroid variátor működési elve, és elkészített szilárd felületek közvetlen gördülő elemei a tengelyekkel érintkezését és kopását. A kenéshez különleges molekula szerkezetű szintetikus kenőolajokat (trakciós folyadékokat) használnak, amelyekkel viszonylag nagy súrlódási tényező érhető el (µmax=0,1-0,13). Az ásványolaj alapú kenőolajokkal kent variátorokban a legnagyobb súrlódási tényező, ugyanilyen körülmények között, mindössze: µmax=0,03-0,035. Az acélelemes variátorok teherbírását a futófelületek érintkezési feszültsége (Hertz

feszültség) korlátozza, amelynek megengedett értéke 1300-1500 N/mm2. Vannak számítási eljárások, melyek lehetővé teszik a variátorok élettartamának meghatározását is. Gyakorló feladatok 26. példa Mekkora d átmérőjű tengelycsonk szükséges P=35 kW teljesítmény átviteléhez n=12 1/s fordulatszámon, ha τmeg=60N/mm2? A csavaró nyomaték: M t = Mt P = 34mm , = 464202 Nmm , az átmérő: d = 3 0,2τ meg 2πn 27. példa Határozza meg az Fr=5500 N radiális és Fa= 3200 N axiális erővel terhelt 22210E típusú kétsoros beálló görgőscsapágy élettartamát, ha n=12 1/s, X=0,67, Y=3,9. Az egyenértékű terhelés: P = XFr + YFa = 16165 N , p C 6 x10 P = 9341 üzemóra Az élettartam Lh = 3600n BME Gépészmérnöki Kar Gépszerkezettani Intézet 82 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK 28. példa Határozza meg az Fr=16000 N radiális és Fa= 1400 N axiális erővel terhelt mély hornyú golyóscsapágy

szükséges C dinamikus teherbírását, ha fordulatszáma n=8 1/s, élettartama Lh=10 000 üzemóra, X=0,56, Y=1,8. Az egyenértékű terhelés: P = XFr + YFa = 11480 N , a szükséges körülfordulás: L ⋅10 6 = 3600 Lh n = 288 ⋅10 6 , a dinamikus teherbírás: C = P 3 L = 75812 N 29. példa Mekkora a siklócsapágy kenéséhez szükséges kenőanyag viszkozitása, ha a terhelés F=25000 N, a csap fordulatszáma n=6/s, a megengedett felületi nyomás pmeg=3 N/mm2, B/D=0,8, a relatív játék ψ=0,0012, a csapágy jellemző szám St=3,2 (a minimális kenőfilm vastagság ho=12 µm)? pψ 2 F B , = = 0,036Pas = 36mPas η D= = 102mm , B = D = 82mm S tω B D p D 30. példa Mekkora a siklócsapágyban kialakuló súrlódási veszteség, ha a terhelés F=25000 N, a csap fordulatszáma n=6/s, a megengedett felületi nyomás pmeg=3 N/mm2, B/D=0,8, a relatív játék ψ=0,0012, a kenőolaj viszkozitása az üzemi hőmérsékleten η=52 mPas? Fψ 2 3 B F S , = = 2,2 , µ = ψ = 0,0024, t

D= = 102mm , B = D = 82mm BDηω B St D p D v = Dπn = 1,92m / s , Ps = Fµv = 117W 31. példa Mekkorák a fogaskerékpár jellemző köreinek átmérői, ha a=100 mm, z1=14, z2=36, x1=0,6, x2= -0,6? 2a A modul m = = 4, d1 = mz1 = 56mm d 2 = mz 2 = 144mm ( z1 + z 2 ) d a 2 = d 2 + 2m + 2 x 2 m = 147,2mm d a1 = d1 + 2m + 2 x1m = 68,8mm d f 1 = d1 − 2,5m + 2 x1m = 50,8mm d f 2 = d 2 − 2,5m + 2 x 2 m = 129,2mm d b1 = d1 cos α = 52,623mm d b 2 = d 2 cos α = 131,557mm 32.példa Mekkorák a fogaskerékpár jellemző köreinek átmérői, ha aw=100 mm, a= 98 mm, z1=14, z2=35, x1=0,6, x2= -0,6? 2a = 4, d1 = mz1 = 56mm d 2 = mz 2 = 140mm A modul m = ( z1 + z 2 ) d a 2 = d 2 + 2m + 2 x 2 m = 151,776mm d a1 = d1 + 2m + 2 x1m = 68,8mm d f 1 = d1 − 2,5m + 2 x1m = 50,8mm d f 2 = d 2 − 2,5m + 2 x 2 m = 133,776mm 2a = 57,143mm , z2 1+ z1 d b1 = d1 cos α = 52,623mm d w1 = BME Gépészmérnöki Kar Gépszerkezettani Intézet d w 2 = 2( a − d w1 ) = 142,857mm , 2 d b 2 = d 2 cos α

= 131,557mm 83 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK 33. példa Mekkora a fogazati erő tangenciális, radiális és axiális komponense, ha a=192,417 mm, aw=200 mm, z1=22, z2=39, α=20o, β=18o, P=45 kW, n1= 12 1/s? 2a A gördülőkör átmérő: d w1 = = 144,262mm , z2 1+ z1 a a homlok-kapcsolószög: α wt = ar cos( cos 20 o ) = 26,034 o . aw 2M P = 8274 N A nyomaték: M = = 597 Nm . A kerületi erő: F = d w1 2nπ A radiális erő: Fr = Ftgα wt = 4042 N , az axiális erő: Fa = Ftgβ = 2688 N 34. példa: Mekkorák a csiga és a csigakerék jellemző átmérői, és a tengelytávolság, ha z1=2, z2=36, m=5, x=0,5, q=9? d m1 = qm = 45mm , d a1 = d m1 + 2m = 55mm , d f 1 = d m1 − 2,5m = 32,5mm d 2 = z 2 m = 180mm , d a1 = d 2 + 2m + 2 xm = 195mm , d f 1 = d 2 − 2,5m + 2 xm = 172,5mm a= d1 + d 2 + xm = 115mm 2 35. példa: Mekkora a csigahajtópár tengelytávolsága és hatásfoka, ha a csiga hajt, i=45, q=11, m=4 mm, z1=1, µ=0,06, αn=20o? d + d2 d m1 =

qm = 44mm , d 2 = z 2 m = 180mm , a = 1 + xm = 112mm 2 tgγ µ γ = arctg(z1 /q) = 5,19 o , ρ ′ = arctg = 3,65o , η = = 0,584 = 58,4% cos α n tg (γ + ρ ′) 36. példa Mekkora a csiga és a csigakerékre ható fogazati erő radiális, axiális és tangenciális komponense, ha z1=1, z2=55, m=6 mm, q=11, P=6 kW, n=24 1/s? P µ = 39,8 Nm , d m1 = qm = 66mm , γ = arctg(z1 /q) = 5,19 o ρ ′ = arctg = 4,87 o M = 2nπ cos α n cos ρ ′tgα n 2M F1 F1 = = 1206 N = Fa 2 , Fa1 = = 2503N = Fr 2 = 6796 N = F2 , Fr1 = F1 d m1 sin(γ m + ρ ′) tg (γ + ρ ′) BME Gépészmérnöki Kar Gépszerkezettani Intézet 84

b-bolygókerék, c-kar, d-gyűrűkerék, e-ház). Rendszerint az egyszerű bolygóművek hatásfoka kedvezőbb, mint a fogaskerék áthajtóműveké. Megfelelő szerkezeti kialakítással igen nagy áttételű bolygómű is készíthető. Különösen előnyös a többlépcsős bolygómű, ha nagy áttételre van szükség, jó hatásfok mellett. A 92 ábra többlépcsős bolygómű bolygókerék készleteit mutatja be. Korábban főleg a járművek differenciálművei és osztóművei, valamint automata sebességváltói készültek bolygóműves kivitelben. Az utóbbi időben azonban a nagy teljesítmény sűrűségű bolygóművek egyre szélesebb körben terjedtek el a gépipar legkülönbözőbb területein. Gyártanak nagy (több ezer kW) bolygóműveket 91. ábra Egyszerű 92 ábra Többlépcsős bolygómű teljesítményű generátor, szélerőmű, hajó, bolygómű bolygókerék készletei cementmalom stb. hajtására, de orvosi műszerbe épített, néhány mm átmérőjű,

bolygóművet is. Napjainkban a bolygómű fejlesztés egyik területe a robot és szerszámgéphajtás, amelyekhez szűk hézagú, fokozott pozicionálási pontosságú bolygóműveket készítenek. Az ilyen bolygóművek szerkezete rendkívül merev, elemeit igen nagy pontossággal (IT5-IT6 tűrésminőség) gyártják. Egyes típusaik kimenő tengelyének pozicionálási hibája 3 szögperc alatt 93. ábra Cilohajtómű kapcsolódó elemei és a van. megvalósított hajtómű 10.16 Ciklohajtóművek A ciklohajtóműben kis fogszám különbségű külső/belső fogaskerékpár viszi át a hajtást, lehetővé téve nagy áttétel megvalósítását (egy lépcsőben i=6-120). Működési elvét tekintve BME Gépészmérnöki Kar Gépszerkezettani Intézet 72 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK speciális (elemi B típusú) bolygómű, amelybe nyújtott ciklois fogazatú bolygókerekeket építenek be. Emiatt profil kapcsolószáma lényegesen nagyobb lehet,

mint az evolvens fogaskerékpároké (ha a gyűrűkerék és a bolygókerék fogszám különbsége egy, egyidejűleg a bolygókerekek fogainak akár fele is részt vehet a teljesítmény átvitelében). A különleges fogalak és a nagy kapcsolószám miatt a ciklohajtómű teherbírása igen nagy, teljesítmény sűrűsége (egységnyi tömegére vonatkoztatott átvitt teljesítménye) valamennyi hajtás közül a legnagyobb. Miután egy időben nagyon sok fog van kapcsolatban, a hajtómű statikus teherbírása igen nagy (rövid ideig a névleges teherbírásának ötszörösét is elviseli). Folyamatos működés esetén a teherbírást a görgő-fog kapcsolat felszíni kifáradási szilárdsága korlátozza. A hatásfok növelése érdekében a ciklois fogazat csapágyazott görgőkhöz kapcsolódik, ahol csúszó súrlódás helyett gördülő súrlódás keletkezik. Ez nagy áttétel esetén is kedvező hatásfokot eredményez. A gördülő súrlódás lehetővé teszi a

ciklohajtómű előfeszítését úgy, hogy a bolygókerekeket túlfedéssel építik be a görgősor közé. Az előfeszített ciklohajtómű gyakorlatilag játékmentes hajtást tesz lehetővé, a kimenő tengely helyzetbe állítási (pozicionálási) pontossága 2-3 szögperc. Az előfeszítés ugyanakkor növeli az elemek terhelését és csökkenti a hajtás hatásfokát. Az előfeszített ciklohajtóműveket elsősorban nagy pontosságú robotok és szerszámgépek hajtásrendszerébe építik be. Az előfeszítés nélkül készült ciklohajtóműveket fokozott követelmények kielégítésére használják, pl. ott, ahol kis helyen kell igen nagy nyomatékot kell átvinni, és nagyon megbízható hajtásra van szükség. 10.17 Hullámhajtóművek A hullámhajtómű is nagy áttételű, nagy teherbírású fogaskerék hajtómű, amelyben kis fogszám különbségű fogaskerekeket használnak a nagy áttétel létrehozására. A leggyakrabban használt hullámhajtóművekben a

belső fogazású merev gyűrűkerékben elhelyezett vékony kerék radiális irányú rugalmas alakváltozásával hozzák létre a kapcsolatot a fogaskerekek között (100. ábra) 94. ábra Hullámhajtómű kapcsolódó elemei négy különböző helyzetben A deformációt létrehozó generátor forgásával a deformációs hullám vele együtt forog, miközben a rugalmas kerék a merev gyűrűkeréken legördül. Egy generátor körbefordulás a két fogaskereket fogszám különbségüknek megfelelő mértékben fordítja el egymáshoz képest. A belső terhelés kiegyenlítés érdekében a generátor a rugalmas kereket szimmetrikusan deformálja, ezért legalább két helyen jön létre a fogak kapcsolódása: a legkisebb fogszám különbség a két kerék között 2. A nagy áttétel és a kis alakváltozás (kis hajlító feszültség) érdekében nagy fogszámú kerekeket és kis modulú fogazatot használnak. A megvalósított BME Gépészmérnöki Kar Gépszerkezettani

Intézet 73 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK hajtóművek áttétele egy lépcsőben 50-300, de kettős hullámkerékkel megvalósítható áttétel elérheti a 15 000-20 000-t is. A hullámhajtóműben a kapcsolódó fogak nem legördülnek egymáson, hanem alakkal zárással viszik át a hajtást, miután a generátor a fogakat kapcsolatba hozta, ezért akár háromszög vagy trapéz alakú fogak is használhatók. Gyártástechnológiai szempontból azonban előnyösebb az evolvens fogazat. A hullámkerékben rendszerint ellipszis alakú bütykös generátort helyeznek el, a generátor és a rugalmas kerék közé pedig, a súrlódás csökkentése érdekében, vékony gyűrűs golyóscsapágyat szerelnek. Ritkábban egyéb generátorok (pl görgős, tárcsás, mágneses, hidraulikus, pneumatikus) is előfordulnak. A hullámhajtómű teherbírását a rugalmas kerék kifáradási szilárdsága korlátozza. A rugalmas kereket a radiális deformációs hullám

lengő hajlító igénybevétellel, az átvitt nyomaték pedig lüktető csavaró igénybevétellel terheli. A csavaró igénybevétel csökkentése a rugalmas kerék falvastagságának növelését igényli, ami viszont a hajlító feszültség növekedését okozza. Tervezéskor ezért meg kell keresni a teherbírás szempontjából legkedvezőbb rugalmas kerék falvastagságot. A hullámhajtóműben egyidejűleg a fogak 30-40 %-a is kapcsolatban lehet, ezért fogtörés gyakorlatilag nem fordul elő: a hajtómű rövid ideig névleges nyomatékának többszörösével túlterhelhető. A golyós bütykös generátorral készült hullámhajtóműben a fogaskerekek fogai előfeszíthetők, a hullámhajtómű játékmentessé tehető. A sok kapcsolódó fog miatt a fogazat osztás hibája a mozgás átvitel pontosságát 95. ábra Űrjárművekbe építhető hullámhajtómű alig befolyásolja, ezért az előfeszített egység három változata hullámhajtómű kimenő tengelyének

beállítási pontossága elérheti a 30 szögmásodpercet. A hullámhajtóműveket gyakran használják nagy áttételű és pontos mozgást megvalósító hajtásokra (robotok, szerszámgépek, műszerek, parabolaantennák), valamint olyan szerkezetekben, ahol kis helyen nagy terhelést kell átvinni (közvetlen kerékhajtások, pl. Holdjárók, Mars jármű stb., 95 ábra) 10.19 Lánchajtások A lánchajtások olyan alakkal záró hajtások, amelyeknél a lánckerekek fogai nem közvetlenül kapcsolódnak egymáshoz, hanem a lánc közvetítésével. Ily módon a mozgás nagyobb távolságra levő tengelyek között is átvihető, sőt egyszerre több tengely is meghajtható egyetlen láncon keresztül, anélkül, hogy külön közvetítő elemekre volna szükség. Rendeltetésüktől függően megkülönböztetnek teheremelő, vonó-, szállító- és hajtóláncokat Valamennyi lánc merev lánctagokból áll, amelyeket csuklók kapcsolnak egymáshoz. A csuklók teszik lehetővé,

hogy a lánctagok egymáshoz képest elforduljanak, és a lánc vonóelemként működve körbefogja a lánckerekeket, továbbítsa a kerületi erőt. A láncok teherbírását elemeik és csuklóik szilárdsága (a lánc szakító ereje, kifáradási szilárdsága) határozza meg, élettartamukat azonban befolyásolja a csuklók kopása is. A láncok működését ezért döntő mértékben meghatározza a kenés, mert hatékony kenéssel a csuklók súrlódása és kopása jelentős mértékben csökkenthető, a lánc élettartama többszörösére növelhető. BME Gépészmérnöki Kar Gépszerkezettani Intézet 74 MŰSZAKI MENEDZSER SZAK 96. ábra Görgőslánc GÉP ÉS SZERKEZETI ELEMEK 97. ábra Csapos (a) és mérlegcsuklós (b) fogaslánc Hajtástechnikai célokra, két tengely között teljesítmény átvitelére elsősorban csapos, hüvelyes, görgős vagy fogas láncokat használnak. A csapos és a hüvelyes láncok csak alárendeltebb célra használhatók, pl.

szennyezett környezetben, kis sebességű hajtásokra (0,33 m/s), kis teljesítmények átvitelére, mert szilárdságuk kicsi, csuklóikban nagy súrlódás alakul ki, nagy a súrlódási veszteség, erős a kopás, rövid az élettartam. A görgős és fogas láncok (96. és 97 ábra) nagy teljesítmények átvitelére is alkalmasak (4000 kW-ig), még erős dinamikus, lökésszerű igénybevételek esetén is. A gazdaságosan elérhető legnagyobb láncsebesség a görgős láncoknál 30 m/s, a fogas láncoknál 35 m/s. A görgős lánc a leggyakrabban használt lánctípus, amelyben a csuklóknál a csapok az egyik lánctagban, a hüvelyek a másik lánctagban vannak mereven rögzítve, és a hüvelyeken, lazán illesztve helyezkednek el a görgők. Ezek a görgők kapcsolódnak a lánckerékhez, kívülről védik a hüvelyeket a kopástól, ezért kedvezőbb a csuklókban a kenésállapot, kisebb a súrlódási veszteség és a kopás, mint a hüvelyes láncoknál. A láncszemek

a kapcsolódás szempontjából hengeres csapoknak tekinthetők, ezért a lánckeréken pálcás ciklois fogazatot alakítanak ki, amit körívekkel közelítenek (98. ábra) Miután egyszerre több láncszem is kapcsolódásban van, és ez kiegyenlíti a lánckerék fogazat gyártási hibáinak hatását, ezért nem támasztanak olyan nagy követelményt a lánckerekek fogazatának pontosságával szemben, mint a fogaskerekek esetében. A görgős láncok teherbírását a láncszemek szilárdsága határozza meg, ami a geometriai méreteiktől (a lánc osztásától) és a láncszemek anyagától függ. A nagy szilárdságú görgős láncok elemei nemesített, a görgők edzett acélból készülnek. Nagyobb erők és teljesítmények átvitelére többsoros láncokat használnak (99. ábra), ahol pontos gyártással gondoskodnak arról, hogy az egyes sorok 98. ábra Görgős lánckerék profilja hosszúsága, és ezzel teherviselése, azonos legyen. A görgős láncok mellett a

fogas láncok is nagy teljesítményű láncok, amelyekben a láncot kétfogú lemez hevederekből építik fel úgy, hogy az egymás mellett elhelyezett lemezek a szomszédos láncszemhez tartoznak. Ez biztosítja a lánc szélessége mentén az egyenletes terheléseloszlást, valamint azt, hogy a szomszédos láncszemek osztása a kopás hatására lényegesen ne térjen el egymástól. A láncszemeket rendszerint mérlegcsuklós csapokkal készítik, ezért a csuklókban lényegesen kisebb a súrlódás és a kopás, mint a csuklós és görgős láncok hagyományos csuklóiban, ezért nagyobb a fogas lánc hatásfoka és hosszabb az élettartama. A mérlegcsuklók csak legfeljebb 30° szögelfordulást engednek meg, ezért az ilyen láncokkal kapcsolódó lánckerekek minimális fogszáma 12. A fogas lánc elemei (a BME Gépészmérnöki Kar Gépszerkezettani Intézet 75 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK lánctagok) csak egy irányban hajlíthatók, ezért

csak azonos irányban forgó lánckerekek meghajtására alkalmasak (100. ábra) A nagyobb fogas láncok vezetésére, közepén vezető lemezeket építenek be, amelyek a lánckerék körbe futó hornyába illeszkednek. A keskenyebb láncokat kívül elhelyezett, a lánckerék oldalaihoz támaszkodó, vezető lemezekkel készítik. Ez a megoldás azonban érzékenyebb a lánckerekek helyzet és alakhibáira. A fogas láncok csendesebbek, nagyobb sebességgel futhatnak, mint a görgős láncok, de drágábbak, érzékenyebbek a lánckerekek 99. ábra Textilgép meghatása kétsoros gyártási és szerelési hibáira, valamint a görgős láncokkal környezeti hatásokra, gondosabb karbantartást igényelnek. A kenés kiküszöbölése, a karbantartási igény csökkentése érdekében készítik a görgős láncokat önkenő szinterfém, vagy műanyag perselyekkel is. A műanyag perselyek víz jelenlétében, sőt vízkenéssel is működhetnek, akadályozzák a korróziót,

beágyazzák a szilárd szennyeződéseket. Teherbírásuk ugyanakkor kisebb, az üzemeltetés kezdetén a lánc hosszának növekedése nagyobb, mint az acél elemes láncoknál. Kis terhelésekre készítenek láncokat csak műanyag elemekből. Ezek teljesen korrózióállók, kenést, karbantartás nem igényelnek. A legtöbb lánctípus mérete szabványosított, valamennyi gyártótól beszerzett lánc csereszabatos, a kiválasztott hajtásba beépíthető. Lánckerekeket is lehet készen kapni, bár gyakran nem szerezhető be a kívánt méretű lánckerék, és kénytelen azt a felhasználó saját maga elkészíttetni. Ilyen esetekben a lánckerék geometriai méreteit a lánc kialakításának megfelelően kell 100.ábra Fogas láncok szabványban előírt módon meghatározni. kapcsolódása A lánckerekek szilárdságát anyaguk és szerkezeti kialakításuk határozza meg. Megfelelően kialakított hajtásnál (ha az átfogási szög 120°-nál nagyobb) fogtörés nem

fordul elő: a lánckerék teherbírását és élettartamát a fogak kopása korlátozza. Kisebb terhelésű hajtásokhoz ezért a kis lánckerekeket rendszerint szerkezeti acélból, a nagy lánckerekeket pedig öntöttvasból készítik. Nagyobb teljesítményű hajtásokban a kopás csökkentése érdekében betétedzett vagy felületi edzéssel keményített szénacél, vagy ötvözött acél, acélöntvény, gömbgrafitos vasöntvény lánckerekeket használnak. Egyes esetekben, például a korrózió megakadályozása, a kenés kiküszöbölése, a csendesebb üzem stb. érdekében készítenek lánckerekeket rozsdamentes acélból, szinterfémből, textilbakelitből, erősített poliamidból vagy más műanyagból. A láncszemek merevek, ezért két tengely között a mozgás átvitelekor poligon hatás alakul ki: a kerületi sebesség a minimális és maximális értéke között ingadozik (101. ábra), ami egyenetlen mozgás átvitelt, járulékos terhelésnövekedést,

magasabb zajszintet idéz elő. Minél kisebb a fogszám, annál nagyobb a sebesség ingadozás, a poligon hatás, annál kedvezőtlenebb a lánchajtás működése. BME Gépészmérnöki Kar Gépszerkezettani Intézet 76 GÉP ÉS SZERKEZETI ELEMEK Egyenetlenség, % MŰSZAKI MENEDZSER SZAK Fogszám 101. ábra Poligon hatás lánchajtásoknál 10.19 Fogasszíj hajtás 102 ábra Fogasszíj hajtás A fogasszíj hajtásnál a hajlékony szíjon kialakított fogak a szíjtárcsa fogárkaiba kapcsolódnak, ezért a lánchajtásokhoz hasonlóan, alakkal zárással adják át a szíjtárcsák között a kerületi erőt (102. és 103 ábra) A szíj szerkezete hasonló a következők fejezetben ismertetésre kerülő ékszíjakéhoz: az erőt poliuretán 103. ábra Fogasszíj testbe ágyazott acélsodrony szálak vagy aramid szálak viszik át, hajtás a–elrendezés, meghatározva a szíj szakító terhelését (szilárdságát). A szíjtesten a b–a szíj szerkezete trapéz vagy

körív keresztmetszetű fogak a hosszirányra merőlegesen helyezkednek el. A gyártók különböző fogosztásokat választanak: van 5, 10 és 20 mm-es osztássor, 5, 8 és 14 mm-es osztássor, 3, 5, 8, 14 és 20 mm-es osztássor, sőt hüvelykben megadott osztású fogas szíjak is készülnek. A szíjakat osztásuktól függően különböző szélességgel gyártják: vannak 10, 16, 25, 32, 50, 75 és 100 mm széles szíjak. A szíjjal átvihető erőt korlátozza a szíj szakító szilárdsága. A szíjban a húzó erő mellett azonban többlet igénybevételt okoz a szíj hajlítása, a centrifugális erő, a fogütközés, és a BME Gépészmérnöki Kar Gépszerkezettani Intézet 77 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK fogak súrlódásából származó hőfejlődés, ezért az átvihető kerületi erőt korlátozza a szíjtárcsa átmérő és a kerületi sebesség. A kis osztású, egyszerűbb szerkezetű szíjakat kis teljesítményű irodagépek,

háztartási gépek, hűtőgépek stb. meghajtására használják A nagyobb osztású, fokozott pontossággal készült szíjak viszont akár 100-200 kW teljesítmény átvitelére is alkalmasak. 10.2 ERŐVEL ZÁRÓ HAJTÁSOK 10.21 Szíjhajtások A szíjhajtások, a fogas szíj kivételével, erővel záró hajtások, ahol a szíjtárcsák és a hajlékony szíj között ébredő súrlódási erő viszi át a forgató nyomatékot a tengelyek között (akár kettőnél több tengely esetén is). Az átvihető teljesítmény elsősorban a szíj szilárdságától (pl szakító erejétől) és a szíjsebességtől függ, de befolyásolja azt a kisebbik szíjtárcsa átmérője, az azon kialakuló ß átfogási szög nagysága, és a szíj hosszúsága is (104. ábra) Sokféle szíjhajtást különböztetnek meg, amelyeket a szíj profil szerint csoportosítanak (105. ábra) Rendszerint laposszíjakat, normál és keskeny ékszíjakat, többsoros ékszíjakat, ékbordás szíjakat,

széles ékszíjakat, kör keresztmetszetű szíjakat és kettős ékszíjakat használnak, de ezeken kívül más profilú szíjak is előfordulnak a gyakorlatban. 104. ábra Szíjhajtás jellemzőadatai Nagy teljesítmények átvitelére elsősorban a lapos és a különböző ékszíj típusok, valamint a fogas szíjak alkalmasak. A kettős ékszíjak egy síkban elhelyezett több különböző forgásirányú tárcsa meghajtására készülnek, a széles ékszíjakat variátorokban használják (a nagyobb állíthatóság elérése érdekében), a bordás ékszíjak hajlékonyabbak, mint a normál és a keskeny ékszíjak, ezért kistárcsájuk átmérője kisebb lehet, mint az ékszíjaké, a körszíjak csak kis teljesítmény átvitelére alkalmasak, viszont nem csak egy síkban elhelyezett tárcsák között viheti át a hajtást. a c b d h g e f 105. ábra Gyakrabban használt szíj típusok a–lapos, b–normál ékszíj, c–keskeny ékszíj, d–háromsoros ékszíj,

e–ékbordás szíj, f–széles ékszíj, g–körszíj, h–kettős ékszíj A szíjakat a kerületi erő átvitele érdekében (a szíjtárcsák távolításával) meg kell feszíteni, hogy ne csússzak meg a szíjtárcsa futófelületén. Az átvihető kerületi erő a két szíjágban BME Gépészmérnöki Kar Gépszerkezettani Intézet 78 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK Pmax/P keletkező erők különbsége: F = F1 − F2 , amely függ a szíj és a tárcsa közötti µ súrlódási tényezőtől, és a ß átfogási szögtől, miután a két ágerő aránya a kötélsúrlódás törvénye F szerint: 1 = e µβ . Ezért csak akkor vihető át az F kerületi erő a szíjtárcsával, ha a laza F2 szíjágban is van erő: F2 〉 0 , a szíj az F erőnél nagyobb erővel elő van feszítve. A szükséges feszítő erő nagysága függ a szíj típusától. Nagy előfeszítő erő szükséges a laposszíjaknál ((2,5.3)F), kisebb az ékszíjaknál és a

körszíjaknál ((1,5.2)F) A fogas szíjak előfeszítése a legkisebb ((1,2-1,4)F). Az előfeszítő terheli a szíjat, ezért nem szabad azt a szükségesnél nagyobb mértékben feszíteni. A szíjat a húzó erő mellett terheli a tárcsára hajlításkor kialakuló hajlító igénybevétel, és a szíjsebesség okozta tömegerőkből eredő Sebesség, m/s húzófeszültség emelkedés is. A hajlító feszültség csökkentése érdekében korlátozzák a használható 106. ábra Vonóelemes hajtások teherkistárcsa átmérőjét, a centrifugális erő okozta húzó bírása a sebesség függvényében feszültség növekedés miatt, pedig a szíjsebességet. 1–görgőslánc, 2–fogaslánc, 3–Normál ékszíj, 4–keskeny ékszíj, 5-fogasszíj, 6– Ezért a vonóelemes hajtások teherbírása a sebesség függvényében jelentősen változik, és a maximális laposszíj teljesítmény átviteléhez tartozó optimális sebesség jelentős mértékben függ a hajtás

típusától (106. ábra) 10.22 Laposszíj hatás A laposszíjak rendkívül sok területen használhatók az egészen kis teljesítményű irodagépektől, háztartási gépektől, szórakoztató elektronikai berendezésektől kezdve a több ezer kilowatt teljesítményű kompresszorokig, szellőzőkig, őrlő berendezésekig. Kisebb teljesítmények átviteléhez textil, bőr, gumi vagy műanyag szíjakat használnak. A korszerű, nagy teljesítményű laposszíjak rendszerint három rétegből állnak: futófelületük a tárcsákhoz jól tapadó elasztomer vagy bőr, a középső réteg nagy szilárdságú poliamid szalag vagy poliészter kordszál sor, a szíj külső felületét 107. ábra Nagy teljesítményű pedig poliamid szövet vagy elasztomer védőréteg burkolja. laposszíj hajtás Az ilyen többrétegű szíjjal készült laposszíj hajtás (107. ábra) jellemzői: nagy teljesítmény (5000 kW-ig), kis méretek, kis megnyúlás (nincs szükség a szíj után

feszítésére), jó hatásfok (> 98%), kis kopás, ellenállás az időjárási, a környezeti és a vegyi hatásokkal szemben. Ezek a szíjtípusok 70-100 m/s kerületi sebességig használhatók A centrifugális erőből származó többletterhelés nem túl jelentős, ezért az átvihető teljesítményt gyakorlatilag a megengedett legnagyobb szíjerő határozza meg. A szíjjal átvihető legnagyobb erő azonban itt is függ a kis tárcsa átmérőjétől és az átfogási szögtől. A laposszíj teherbírását, pl. az egységnyi szélességű szíjjal átvihető FN1 kerületi erőt, vagy PN1 teljesítményt, a gyártók katalógusai megadják. Ezek ismeretében a szíjhajtás méretezése egyszerűen elvégezhető. Ha F1 ismert, az átviendő P teljesítményből a kis tárcsa n fordulatszámának ismeretében a hajtó és hajtott gép dinamikai viszonyait figyelembevevő KA BME Gépészmérnöki Kar Gépszerkezettani Intézet 79 MŰSZAKI MENEDZSER SZAK GÉP ÉS

SZERKEZETI ELEMEK üzemtényező kiválasztása után számítható az FB mértékadó szíjerő, és a szükséges b szíj szélesség: F P 2 b = B , mm . FB = K A ,N; F1 2π n d1 Pontosabb számítások esetén az átfogási szög, a kistárcsa átmérő, a szíjhossz és a környezet hatását (mérések, vagy gyakorlati tapasztalatok alapján meghatározott tényezőkkel) veszik figyelembe. 10.23 Ékszíjhajtás Az ékszíjhajtás (108. ábra) talán a legelterjedtebb vonóelemes hajtás típus, amely a műszaki gyakorlatban szinte minden területen előfordul, ahol a teljesítmény átvitel fontos. Az ékszíjak a szíjtárcsák ék alakú hornyaiba illeszkednek, az ékhatás miatt azok futófelületén nagy szorító erőt fejtenek ki, ami azonos előfeszítő erő (tengelyhúzás) mellett jelentősen megnöveli az átvihető kerületi erő nagyságát a laposszíj hajtáshoz képest, és csökkenti a megcsúszás veszélyét. A normál ékszíjak és a keskeny ékszíjak öt

különböző szelvény méretben készülnek. A szíjak anyaga elasztomer, amelyekbe a 108. ábra Hajtás három hajlítás tengelye mentén nagy szilárdságú kord szálakat vagy ékszíjjal szövetet ágyaznak, és az egész szíjat rendszerint védő szövetrétegekkel burkolják be a sérülési veszély és a kopás csökkentése érdekében. Különleges körülmények között használnak oldalfelületükön nem burkolt, csupasz szíjakat is a tárcsa és a szíj közötti tapadási tényező növelése érdekében. Ezek a szíjak azonban könnyen megsérülnek, erősen kopnak, rövid az élettartamuk. A szíj teherbírását (szakító erejét) a kordszálak határozzák meg. Az egy szíjjal átvihető kerületi erő azonban nem csak a szakító erőtől, hanem a kistárcsa átmérőjétől, az átfogási szögtől és a szíj sebességétől is függ. A szíj szelvény vastag, ezért abban a szíjtárcsára ráhajlításkor jelentős hajlító igénybevétel keletkezik, ami

részben növeli a szíj igénybevételét, részben, a hiszterézis veszteség miatt, emeli a szíj belső hőmérsékletét, csökkenti szilárdságát. A szíj hőmérséklet növekedéséhez hozzájárul a szíj és a szíjtárcsa közötti rugalmas csúszás során keletkező súrlódási veszteség is. A hajlításból eredő hátrányok csökkentése érdekében az egyes szíj szelvényhez előírják a használható legkisebb tárcsa átmérőjét. Az átfogási szög a tárcsa felületén kialakuló súrlódási erő nagyságát korlátozza, illetve azonos erő átviteléhez kisebb átfogási szög esetén nagyobb szíjfeszítés szükséges, ami szintén csökkenti a szíj teherbírását. A szíj sebesség növelésével növekszik a szíj igénybevétele (a centrifugális erő miatt), ezért az egy szíjjal átvihető teljesítmény nem lineárisan növekszik a szíjsebesség növelésével, hanem olyan degresszív görbe szerint, amelynek maximuma van. Normál

ékszíjaknál a maximális teljesítményhez tartozó optimális szíjsebesség rendszerint 20-25 m/s, a keskeny ékszíjaknál 30-35 m/s. A nagyobb optimális sebesség értékek nagyobb átmérőjű szíjtárcsákhoz (kisebb hajlító igénybevételhez tartoznak). Nagy teljesítmény átviteléhez olyan ékszíjhajtást kell kialakítani, amely lehetőleg az optimális sebesség környezetében üzemel, mert akkor lesz a hajtás mérete és tömege a legkisebb. Az ékszíjak élettartamára hatást gyakorol az igénybevételek száma, a szíjfrekvencia, vagyis az, hogy üzemeltetés alatt hányszor hajlik rá a szíj a tárcsára. Minél hosszabb a szíj, annál kisebb a szíjfrekvencia, annál hosszabb az élettartam. BME Gépészmérnöki Kar Gépszerkezettani Intézet 80 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK Az ékszíj profilok méretét szabványosították. Egy választott profú szíjjal átvihető teljesítményt a gyártók rendszerint a

tárcsaátmérő és a tárcsa fordulatszám függvényében adják meg. A kis tárcsa átmérő és fordulatszám, valamint az áttétel ismeretében kiválasztható az egy ékszíjjal átvihető P1 teljesítmény, az üzemi viszonyoktól függően a KA üzemtényező, valamint a c1 átfogási szög tényező, a c3 szíjhossz tényező, és számítható az adott P K P teljesítmény átviteléhez minimálisan szükséges ékszíjak z száma: z = A . P1c1c3 E számításhoz természetesen ismerni kell a megvalósítandó tengelytávolságot, a szíjhajtás áttételét, meg kell határozni a szíjtárcsa átmérőket és a szükséges szíj hosszát. A szíjtárcsa átmérők szabványosak, a szíjak meghatározott szabványos hosszúságban készülnek. Rendszerint a gyártmánykatalógusok megadják a szíjak adatait, sőt esetleg ismertetik a cég által gyártott, készen kapható vagy megrendelhető szíjtárcsák méreteit is. A különleges ékszíjakat elsősorban olyan

területen használják, ahol azok valamilyen szempontból előnyösebbek a normál illetve a keskeny ékszíjaknál. A kettős ékszíj teherbírása viszonylag kicsi, de ez a szíj két irányban is hajlítható, ezért olyan hajtásokban használják, ahol több különböző forgásirányú tárcsát kell a szíjjal egyszerre meghajtani. A bordásszíjak teherbírása szintén kisebb a szabványos normál és keskeny ékszíjakénál, viszont hajlékonyabbak, kisebb tárcsaátmérők is megengedhetők. A széles ékszíjakat elsősorban fokozat nélkül állítható áttételű vonóelemes hajtásokban (széles szíjas variátorok) használják, ahol a szíjakon a hajlékonyság és a keresztirányú merevség növelése érdekében bordákat alakítanak ki a bordás ékszíjakhoz hasonlóan. Az ékszíjas variátorok áttétele állítható a különleges kialakítású ékszíjtárcsák legördülő átmérőjének változtatásával. Az ékbordás ékszíjak (Poly-V szíjak)

szintén alkalmasak nagy teljesítmények átvitelére. Ezek a szíjak egyesítik a lapos és az ékszíjak előnyös tulajdonságait, hajlékonyak, tömegük kicsi, nagy sebességen is csendesen, lengésmentesen üzemelnek, ugyanakkor jól tapadnak az apró hornyokkal ellátott ékszíjtárcsákhoz, ezért kis méretek, kis tárcsaátmérők, kis átfogási szögek esetén is jól használhatók. Egy ilyen szíjjal akár 50-es lassító áttétel is megvalósítható. A fentiekben bemutatott lapos és ékszíjhajtások mellett más szíjhajtásokat is használnak, bár az előzőkhöz képest viszonylag ritkán. Különleges tulajdonságaik miatt közülük talán a körszíjakat (109. ábra) érdemes kiemelni, amelyek ugyan csak viszonylag kis teljesítmények átvitelére alkalmasak, de térben tetszőlegesen elrendezett tengelyek között is képesek a hajtást átvinni. Főleg a textiliparban, faiparban, csomagológépeken, vegyipari berendezéseken, és a finommechanikában

használnak körszíjakat. 109. ábra Hajtás körszíjjal 10.24 Dörzshajtások A dörzshajtások előnyösek, mert egyszerűek, olcsók, megbízhatók, túlterhelés ellen védenek, megfelelő kialakítás estén áttételük állítható. Ugyanakkor teherbírásuk és élettartamuk viszonylag kicsi, áttételük a terheléstől függ, nagy a tárcsákat összeszorító erő és a csapágyterhelés, ami hátrányos. Összenyomott, egymáson legördülő henger, kúp, gömb vagy síktárcsa felületek között kialakuló súrlódás viszi át a hajtást. Az átvitt kerületi erő az összeszorító erő és a súrlódási BME Gépészmérnöki Kar Gépszerkezettani Intézet 81 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK tényező nagyságától függ. A súrlódási tényezőt elsősorban az anyagpár és a kenésállapot határozza meg. Kis terhelések esetén kenés nélkül üzemelő dörzshajtásokat használnak, amelyben a súrlódási tényező növelése

érdekében fém/súrlódó anyag párokat használnak. A súrlódó anyag gumi, műanyag, fém vagy műanyag kompozit, műszén, kerámia, bőr, sajtolt papír stb., amelyeket rendszerint öntöttvas vagy acél elemmel párosítanak. A kialakuló súrlódási tényező 0,3-0,5 Az összeszorító erő nem lehet nagy, mert a legtöbb súrlódó anyag szilárdsága és rugalmassági modulusa kicsi, ezért a megengedett érintkezési feszültség alacsony. A teherbírás növelésére gyakran több súrlódó párt építenek be. A nem kent dörzshajtások súrlódó elemei között kialakuló érintkezési felület viszonylag nagy, ezért azon belül jelentős csúszás alakul ki, ami nagy súrlódási veszteséget okoz, növeli a felület hőmérsékletét és kopását, csökkenti a gördülő elemek élettartamát. Nagy teljesítmény átvitelére olajjal kent, több edzett acél gördülőelem párral készült, rendszerint fokozat nélkül állítható áttételű dörzshajtásokat

(variátorokat) használnak. A gördülő elemek gyakran golyók, kúpok, hengerek, sík vagy ívelt felületű (toroid) tárcsák (110. ábra), amelyek legördülő sugarát változtatva állítják az áttételt. Helyesen kialakított acélelemes variátorban a terhelést átvivő érintkezési felületek között EHD kenőfilm alakul ki és viszi át az erőt, miközben akadályozza a 110. ábra Toroid variátor működési elve, és elkészített szilárd felületek közvetlen gördülő elemei a tengelyekkel érintkezését és kopását. A kenéshez különleges molekula szerkezetű szintetikus kenőolajokat (trakciós folyadékokat) használnak, amelyekkel viszonylag nagy súrlódási tényező érhető el (µmax=0,1-0,13). Az ásványolaj alapú kenőolajokkal kent variátorokban a legnagyobb súrlódási tényező, ugyanilyen körülmények között, mindössze: µmax=0,03-0,035. Az acélelemes variátorok teherbírását a futófelületek érintkezési feszültsége (Hertz

feszültség) korlátozza, amelynek megengedett értéke 1300-1500 N/mm2. Vannak számítási eljárások, melyek lehetővé teszik a variátorok élettartamának meghatározását is. Gyakorló feladatok 26. példa Mekkora d átmérőjű tengelycsonk szükséges P=35 kW teljesítmény átviteléhez n=12 1/s fordulatszámon, ha τmeg=60N/mm2? A csavaró nyomaték: M t = Mt P = 34mm , = 464202 Nmm , az átmérő: d = 3 0,2τ meg 2πn 27. példa Határozza meg az Fr=5500 N radiális és Fa= 3200 N axiális erővel terhelt 22210E típusú kétsoros beálló görgőscsapágy élettartamát, ha n=12 1/s, X=0,67, Y=3,9. Az egyenértékű terhelés: P = XFr + YFa = 16165 N , p C 6 x10 P = 9341 üzemóra Az élettartam Lh = 3600n BME Gépészmérnöki Kar Gépszerkezettani Intézet 82 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK 28. példa Határozza meg az Fr=16000 N radiális és Fa= 1400 N axiális erővel terhelt mély hornyú golyóscsapágy

szükséges C dinamikus teherbírását, ha fordulatszáma n=8 1/s, élettartama Lh=10 000 üzemóra, X=0,56, Y=1,8. Az egyenértékű terhelés: P = XFr + YFa = 11480 N , a szükséges körülfordulás: L ⋅10 6 = 3600 Lh n = 288 ⋅10 6 , a dinamikus teherbírás: C = P 3 L = 75812 N 29. példa Mekkora a siklócsapágy kenéséhez szükséges kenőanyag viszkozitása, ha a terhelés F=25000 N, a csap fordulatszáma n=6/s, a megengedett felületi nyomás pmeg=3 N/mm2, B/D=0,8, a relatív játék ψ=0,0012, a csapágy jellemző szám St=3,2 (a minimális kenőfilm vastagság ho=12 µm)? pψ 2 F B , = = 0,036Pas = 36mPas η D= = 102mm , B = D = 82mm S tω B D p D 30. példa Mekkora a siklócsapágyban kialakuló súrlódási veszteség, ha a terhelés F=25000 N, a csap fordulatszáma n=6/s, a megengedett felületi nyomás pmeg=3 N/mm2, B/D=0,8, a relatív játék ψ=0,0012, a kenőolaj viszkozitása az üzemi hőmérsékleten η=52 mPas? Fψ 2 3 B F S , = = 2,2 , µ = ψ = 0,0024, t

D= = 102mm , B = D = 82mm BDηω B St D p D v = Dπn = 1,92m / s , Ps = Fµv = 117W 31. példa Mekkorák a fogaskerékpár jellemző köreinek átmérői, ha a=100 mm, z1=14, z2=36, x1=0,6, x2= -0,6? 2a A modul m = = 4, d1 = mz1 = 56mm d 2 = mz 2 = 144mm ( z1 + z 2 ) d a 2 = d 2 + 2m + 2 x 2 m = 147,2mm d a1 = d1 + 2m + 2 x1m = 68,8mm d f 1 = d1 − 2,5m + 2 x1m = 50,8mm d f 2 = d 2 − 2,5m + 2 x 2 m = 129,2mm d b1 = d1 cos α = 52,623mm d b 2 = d 2 cos α = 131,557mm 32.példa Mekkorák a fogaskerékpár jellemző köreinek átmérői, ha aw=100 mm, a= 98 mm, z1=14, z2=35, x1=0,6, x2= -0,6? 2a = 4, d1 = mz1 = 56mm d 2 = mz 2 = 140mm A modul m = ( z1 + z 2 ) d a 2 = d 2 + 2m + 2 x 2 m = 151,776mm d a1 = d1 + 2m + 2 x1m = 68,8mm d f 1 = d1 − 2,5m + 2 x1m = 50,8mm d f 2 = d 2 − 2,5m + 2 x 2 m = 133,776mm 2a = 57,143mm , z2 1+ z1 d b1 = d1 cos α = 52,623mm d w1 = BME Gépészmérnöki Kar Gépszerkezettani Intézet d w 2 = 2( a − d w1 ) = 142,857mm , 2 d b 2 = d 2 cos α

= 131,557mm 83 MŰSZAKI MENEDZSER SZAK GÉP ÉS SZERKEZETI ELEMEK 33. példa Mekkora a fogazati erő tangenciális, radiális és axiális komponense, ha a=192,417 mm, aw=200 mm, z1=22, z2=39, α=20o, β=18o, P=45 kW, n1= 12 1/s? 2a A gördülőkör átmérő: d w1 = = 144,262mm , z2 1+ z1 a a homlok-kapcsolószög: α wt = ar cos( cos 20 o ) = 26,034 o . aw 2M P = 8274 N A nyomaték: M = = 597 Nm . A kerületi erő: F = d w1 2nπ A radiális erő: Fr = Ftgα wt = 4042 N , az axiális erő: Fa = Ftgβ = 2688 N 34. példa: Mekkorák a csiga és a csigakerék jellemző átmérői, és a tengelytávolság, ha z1=2, z2=36, m=5, x=0,5, q=9? d m1 = qm = 45mm , d a1 = d m1 + 2m = 55mm , d f 1 = d m1 − 2,5m = 32,5mm d 2 = z 2 m = 180mm , d a1 = d 2 + 2m + 2 xm = 195mm , d f 1 = d 2 − 2,5m + 2 xm = 172,5mm a= d1 + d 2 + xm = 115mm 2 35. példa: Mekkora a csigahajtópár tengelytávolsága és hatásfoka, ha a csiga hajt, i=45, q=11, m=4 mm, z1=1, µ=0,06, αn=20o? d + d2 d m1 =

qm = 44mm , d 2 = z 2 m = 180mm , a = 1 + xm = 112mm 2 tgγ µ γ = arctg(z1 /q) = 5,19 o , ρ ′ = arctg = 3,65o , η = = 0,584 = 58,4% cos α n tg (γ + ρ ′) 36. példa Mekkora a csiga és a csigakerékre ható fogazati erő radiális, axiális és tangenciális komponense, ha z1=1, z2=55, m=6 mm, q=11, P=6 kW, n=24 1/s? P µ = 39,8 Nm , d m1 = qm = 66mm , γ = arctg(z1 /q) = 5,19 o ρ ′ = arctg = 4,87 o M = 2nπ cos α n cos ρ ′tgα n 2M F1 F1 = = 1206 N = Fa 2 , Fa1 = = 2503N = Fr 2 = 6796 N = F2 , Fr1 = F1 d m1 sin(γ m + ρ ′) tg (γ + ρ ′) BME Gépészmérnöki Kar Gépszerkezettani Intézet 84

Évről-évre egyre jelentősebbé válik az internetes álláspiac, hiszen számos offline hirdetési forma szűnt meg az álláskereső portálok térnyerésével. A gördülékeny egymásra találásnak köszönhetően a munkahelyváltás könnyebb, mint valaha. Tudd meg, hogyan!

Évről-évre egyre jelentősebbé válik az internetes álláspiac, hiszen számos offline hirdetési forma szűnt meg az álláskereső portálok térnyerésével. A gördülékeny egymásra találásnak köszönhetően a munkahelyváltás könnyebb, mint valaha. Tudd meg, hogyan!