A doksi online olvasásához kérlek jelentkezz be!

A doksi online olvasásához kérlek jelentkezz be!

Nincs még értékelés. Legyél Te az első!

Mit olvastak a többiek, ha ezzel végeztek?

Tartalmi kivonat

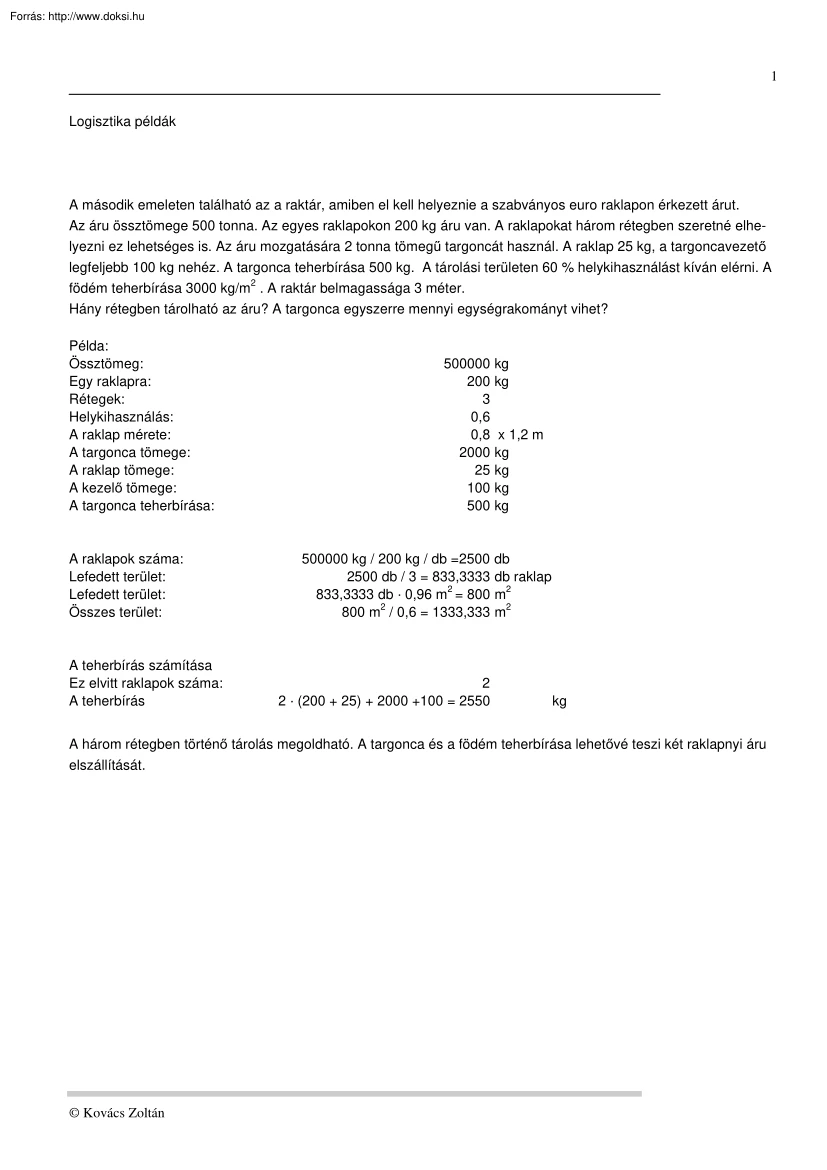

1 Logisztika példák A második emeleten található az a raktár, amiben el kell helyeznie a szabványos euro raklapon érkezett árut. Az áru össztömege 500 tonna. Az egyes raklapokon 200 kg áru van A raklapokat három rétegben szeretné elhelyezni ez lehetséges is Az áru mozgatására 2 tonna tömegű targoncát használ A raklap 25 kg, a targoncavezető legfeljebb 100 kg nehéz. A targonca teherbírása 500 kg A tárolási területen 60 % helykihasználást kíván elérni A födém teherbírása 3000 kg/m2 . A raktár belmagassága 3 méter Hány rétegben tárolható az áru? A targonca egyszerre mennyi egységrakományt vihet? Példa: Össztömeg: Egy raklapra: Rétegek: Helykihasználás: A raklap mérete: A targonca tömege: A raklap tömege: A kezelő tömege: A targonca teherbírása: A raklapok száma: Lefedett terület: Lefedett terület: Összes terület: A teherbírás számítása Ez elvitt raklapok száma: A teherbírás 500000 kg 200 kg 3 0,6 0,8 x 1,2 m

2000 kg 25 kg 100 kg 500 kg 500000 kg / 200 kg / db =2500 db 2500 db / 3 = 833,3333 db raklap 2 2 833,3333 db · 0,96 m = 800 m 2 800 m / 0,6 = 1333,333 m2 2 2 · (200 + 25) + 2000 +100 = 2550 kg A három rétegben történő tárolás megoldható. A targonca és a födém teherbírása lehetővé teszi két raklapnyi áru elszállítását. Kovács Zoltán 2 A vállalat raktárába 800 raklap dobozba csomagolt konzervet kell betárolni állvány nélküli statikus (réteges tömbös) módon. A dobozok egy raklapon hat rétegben helyezkednek el, rétegenként 60 doboz konzerv van A dobozok mindegyike 0,3 kg tömegű A konzervek csomagolása olyan, hogy egy réteg konzerv 300 kg terhet bír el. Kérdés: Mekkora területet foglal el az áru? További adatok: A raktár magassága: 3,5 m. Egy rakat magassága: (a raklappal együtt):1,2 m A raklap teherbírása: 1 tonna, tömege 25 kg, alapterülete 1 m2. A felrakó targonca emelési magassága 300 cm. A padló teherbírása 5

000 kg/ m2. A targonca teherbírása 750 kg. Megoldás: A rakatsúly: 25 kg/raklap + 6 réteg/raklap x 60 doboz/réteg x 0,3 kg/doboz = 133 kg/raklap. Ebből egy réteg tömege: 60 doboz/réteg x 0,3 kg/doboz = 18 kg/réteg. Az alsó réteget 5 réteg x 18 kg/réteg = 90 kg tömeg terheli. (Ez úgy is kijön, hogy a 133 kg rakatsúlyból kivonjuk a 25 kg raklapot és a 18 kg alsó sort. ) Ebből az következik, hogy a legalsó rakatra még 300 kg -90 kg = 210 kg teher kerülhet. Ennek egy további rakat felel meg. (A 2 x 133 = 266 kg már túl sok lenne) Meg kell vizsgálni, hogy ez a mennyiség és magasság (összesen 2 réteg) nem ütközik-e a létesítmény és az eszközrendszer korlátjaiba. Padozat teherbírás: 2 x 133 kg/rakat x 1 rakat / m2 = 266 kg/ m2. (< 5000 kg/ m2 rendben) Magasság: 2 x 1,2 m = 2,4 m. (< 3,5 m rendben) Targonca teherbírás: 133 kg/rakat. (< 750 kg rendben) (Elvileg vihet két rakományegységet is, ekkor azonban ügyelni kell arra, hogy fel

és lerakáskor a gyorsulások miatt dinamikus terhelés nagyobb, mint a fent kiszámolt nyugalmi (statikus) terhelés. Targonca emelési magasság (a villáé): 1 x 1,2 m =1,2 m. (< 3 m rendben) Raklap teherbírás: 108 kg + 1 x 133 kg = 241 kg. (<1 000 kg rendben) A rétegek száma tehát kettő. A szükséges alapterület: 800 rakat / 2 rakat/ m2 = 400 m2 Kovács Zoltán 3 A gépelhelyezési feladat MS Excellel megoldva. A megoldáshoz a nyers erő (Brute Force) algoritmust alkalmaztuk Az anyagáramlás intenzitás mátrix: A lehetséges elhelyezési helyek alaprajzi vázlata: 1. hely 2. hely 1m 3. hely 2m 4. hely 5m A fenti elrendezéshez tartozó távolság mátrix: A megoldás: Megjegyzés: A fenti megoldásnak van egy alternatívája is amelyben a 3 és 4 gép helyet cserél. Kovács Zoltán 4 Anyagmozgató eszköz kiválasztása A könyvben található feladat megoldása MS Excel táblázatkezelővel: Kovács Zoltán 5 Üzemelhelyezés

háromszög módszerrel Adott az alábbi anyagintenzitási mátrix: 1 2 3 4 1 x 1 8 3 2 2 x 6 4 3 7 5 x 4 4 3 4 5 x A háromszög módszer segítségével helyezze el az objektumokat! Mennyi az anyagmozgatási teljesítményigény? Megoldás: Összegezzük az anyagintenzitási mátrixot: 1 2 3 4 Össz. Össz. 1 x 1 8 3 12 24 2 2 x 6 4 12 22 3 7 5 x 4 16 35 4 3 4 5 x 12 23 Össz. 12 10 19 11 104 A nem irányorientált mátrix 1 1 2 3 4 Össz. Össz. x 3 15 6 24 24 x 11 8 19 22 x 9 9 35 x - 23 2 3 4 Össz. 0 3 26 23 104 Kétféle megoldás: a.: A három legnagyobb forgalmút helyezzük el, b.: A három egymással legnagyobb forgalmút helyezzük el először. a. megoldás: A forgalom szerinti sorrend: 3, 1, 4, 2. Először elhelyezendő tehát: 3,1,4. Hová kerüljön 2? Kovács Zoltán 6 III. I. 1 4 3 II. Az 1-3-4 közötti teljesítményigény: 15·1+6·1+9·1=30. Ha 2 az I. helyre

kerül: Q=30+3·1+11·1+8·2=60 Ha 2 a II. helyre kerül: Q=30+3·2+11·1+8·1=55 Ha 2 a III. helyre kerül: Q=30+3·1+11·2+8·1=63 A 2-t tehát a 3 és 4 szomszédságába kell helyezni. Kovács Zoltán 7 b. megoldás: Az egymással való forgalomban a 3-1, 3-2, 3--4, 2-4, 1-4, 1-2 a sorrend. Először elhelyezendő tehát: 1,2,3. Hová kerüljön 4? III. I. 1 3 2 II. Az 1-2-3 közötti teljesítményigény: 3·1+15·1+11·1=29. Ha 4 az I. helyre kerül: Q=29+6·1+8·1+9·2=61 Ha 4 a II. helyre kerül: Q=29+6·2+8·1+9·1=58 Ha 4 a III. helyre kerül: Q=29+6·1+8·2+9·1=60 A 4-t tehát a 2 és 3 szomszédságába kell helyezni. Amint az látható, a módszer amellett, hogy heurisztikus, tartalmaz némi szubjektív elemet is. (Az első három kiválasztása) Ettől függ a kapott eredmény Mint a heurisztikus módszerek többsége, ez sem garantálja az optimum megtalálását. Kovács Zoltán 8 A feladat megoldása Excellel A kiindulási adatok A megoldás

Kovács Zoltán 9 A kézi és gépi megoldás azonos eredményre vezetett. Kovács Zoltán 10 Mikor-mennyit? A két alapkérdésre - mikor-mennyit - többféle válasz lehetséges. Szempont Mikor? Mennyit? Ugyanannyi legyen. Azonos időközönként (T). Ugyanakkora mennyiséget (q). Készletszint. Egy alsó szint elérésekor (s). Egy felső szintre feltöltésig (S). Pénz. Amikor van rá pénz. Amennyire van pénz. Szállítási lehetőség. Amikor van szállítási kapacitás. Amennyit el lehet/érdemes szállítani. Ajánlat. Amikor ajánlják. Amennyit ajánlanak. Akció. Amikor van akció. Amennyi kapható akciósan. Igény. Amikor szükség van rá. Amennyire szükség van. Árváltozás Áremelés előtt Amikor van rá idő Véletlen, stb. Próbáljon meg további lehetőségeket találni! Írja be! A lehetséges válaszok alapján a konkrét rendelésnek nagyszámú különböző változata lehetséges. A továbbiakban a fentiek közül

az első kettő válaszlehetőségből adódó kombinációkat vizsgáljuk meg. Kovács Zoltán 11 Üzemelhelyezési probléma (súlypont és költségminimum, szükségletszámítással) Vállalata finomkémiai célra 30 tömegszázalékos sósavat állít elő. Az igény 150 kg/nap A sósavhoz szükséges hidrogént és klórt két beszállítótól nagynyomású acélpalackban veszik. A beszállítók 80 km távolságra vannak egymástól. A sósavhoz szükségez vizet helyben, a vízhálózatról nyerik. A technológia röviden a következő: A hidrogént és a sósavat égetéssel egyesítik. Az így keletkezett sósavgázt vízben elnyeletik Kérdés: hová helyezné az üzemet? (A palackok súlyától tekintsen el!) Megoldás: Az anyagáramlás intenzitás meghatározásához kiszámítjuk a szükségletet az egyes anyagokból. 150 kg sósavhoz 150 kg · 0,7 = 105 kg víz kell naponta. 150 kg sósavhoz a sósavgáz igény 150 kg · 0,3 = 45 kg sósavgáz naponta. (Az

anyagnormák a példában nem tartalmaznak technológiai és szállítási veszteséget) A hidrogén és klórigény meghatározása kicsit bonyolultabb: A reakcióegyenlet: H2 + Cl2 = 2 HCl A klór atomsúlya 1, a hidrogéné 35,5. Ebből az következik, hogy 2 kg hidrogén és 71 kg klór felhasználásával 73 kg sósavgáz keletkezik. (Veszteséggel itt sem számolunk) A fajlagos igények: Egy kg sósavgázhoz tehát szükség van 2 / 73 = 0,02739726 kg hidrogénre van szükség. 45 kg sósavgázhoz tehát szükség van 45 kg · 0,02739726 = 1,23 kg hidrogénre. Hasonló módon a klórigény: 43,77 kg klór naponta. Az elhelyezési problémát célszerű ábrázolni: 43,77 kg/nap klór 1,23 kg/nap hidrogén x ? 80 km Az nyilvánvaló, hogy az üzemet célszerű a két beszállítót összekötő egyenesen elhelyezni. Kérdés azonban, hogy hová. Ez függ a célkitűzéstől A. Ha a cél a két beszállítóval az anyagmozgatási teljesítményigény szempontjából a

kiegyensúlyozott kapcsolat, akkor oda helyezzük, hogy a két teljesítményigény azonos legyen: Qhidrogén = Qklór Legyen a hidrogén beszállítótól lévő távolság x. Ihidrogén x = Iklór (80-x) 1,23 x = 43,77 (80-x) x = 3501,6 / 45 = 77,81 km A klór szállítótól vett távolság 80 km -77,81km = 2,19 km. Kovács Zoltán 12 1,23 kg/nap ·77,81 km + 43,77 kg/nap ·2,19 km =95,72 + 95,72 = 191,42 (kg km)/nap. B. A másik lehetőség az, hogy célként az összes anyagmozgatási teljesítményigény minimumát tűzzük ki Ekkor a cél: min z = Σ Q = Qhidrogén + Qklór = Ihidrogén x + Iklór (80-x) = 1,23 x + 43,77 (80-x) = = -42,54x + 3501,6. Ez egy csökkenő egyenes. Tekintettel arra, hogy a keresett megoldás 0 < x < 80 értéket vehet fel A célfüggvény tehát x = 80 esetén veszi fel a minimumot. Eszerint az üzemet a klórforrás mellé kell helyezni! Ekkor az összes anyagmozgatási teljesítményigény: z = Σ Q = -42,54 · 80 + 3501,6 = 3403,2

-3501,6 = 98,4 (kg km)/nap. Látható tehát hogy a súlypontba történő elhelyezés (A változat) majdnem kétszeres anyagmozgatási teljesítményigénnyel jár az elvileg elérhető minimumhoz (B változat) képest. Bővítsük a feladatot azzal az információval, hogy a vevő a hidrogénforrástól keletre 30 km és északra 50 km távolságra található. Hová helyezné az üzemet ekkor? Az elrendezés: Vevő 150 kg/nap sósav ? 50 km 1,23 kg/nap 30 km hidrogén 80 km Hidrogén beszállító 43,77 kg/nap klór Klór beszállító A. Ha a kiegyensúlyozott kapcsolat a cél, akkor a súlypontba célszerű helyezni Ennek meghatározására kétféle lehetőség van: a. Az oldalak arányos osztásával: Az ismeretlen oldalak Pithagorasz tétellel számolva: Hidrogén - Vevő = Klór - Vevő = Kovács Zoltán 30 2 + 50 2 = 58,3 km 50 2 + 50 2 = 70,7 km 13 A szemközti csúcsokból induló súlyvonal az oldalakat a vevőtől mért alábbi távolságokban osztja:

Hidrogén - Vevő = 58,3 km · 1,23 kg /nap / 151,23 kg /nap = 0,474 km. Klór - Vevő = 70,7 km · 43,77 kg /nap / 193,77 kg /nap = 15,97 km. A súlypont (a telepítési hely) a két súlyvonal metszéspontjában található. 0,474 km Vevő 19,97 km x 57,826 km 54,73 km 80 km Hidrogén beszállító Klór beszállító b. Koordináta geometriai úton A súlypont koordinátái: xs = Σ(Ii · xi)/ΣIi, ys = Σ(Ii · yi)/ΣIi, Behelyettesítve: i xi 1 2 3 yi 0 80 30 0 0 50 Össz. Ii 1,23 43,77 150 195 Ii · xi Ii · yi 0 3501,6 4500 8001,6 0 0 7500 7500 xs = Σ(Ii · xi)/ΣIi, = 8001,6 (kg km)/nap/ 195 kg/nap= 41,03 km. ys = Σ(Ii · yi)/ΣIi, = 7500 (kg km)/nap/ 195 kg/nap= 38,46 km. A. Ha a lehető legkisebb összes teljesítményigény elérése a cél, annak meghatározására szintén kétféle lehetőség van: a. Szélsőérték keresés: A már létező objektumok és a keresett hely közötti távolság valamint az anyagáram intenzitások figyelembevételével

felírjuk az összes anyagmozgatási teljesítményigényt. Ezután megkeressük ennek a függvénynek az értékét A numerikus megoldás elvégezhető az MS Excel táblázatkezelő Solver (szélsőérték kereső, egyenletmegoldó) funkciójának segítségével. A táblázat: Kovács Zoltán 14 Eszerint az üzemet a fogyasztóhoz kell tenni. b. Szintén a minimális teljesítményigényű hely megtalálására szolgál a vektorpoligonos centrumkeresési eljárás Ez egy iteratív módszer. Lényege a következő: Kiindulásképpen felveszünk egy pontot. Ebből indítva rajzolunk egy olyan vektor sokszöget, amelynek vektorai a felvett pont és a már meglévő helyek közötti anyagáram intenzitások. (A vektorok iránya az összekötő egyenesek iránya, mindegyik a keresett pontból kifele, vagy pontba befele mutat, nagyságuk arányos az anyagáram intenzitással). Ha a vektor sokszög éppen a kiindulási pontba mutat (kiadódik egy poligon), vége az eljárásnak, a

keresett pont a megoldás. Ha nem, akkor új pontot kell felvenni, célszerűen az utolsó vektor végpontja és a kiindulási pont közötti szakasz felezőpontját, és az eljárást megismételni. A módszer kivitelezhető szerkesztéssel, vagy szoftveresen, például az alábbi MS Excel táblázat segítségével: Kovács Zoltán 15 A példában kiindulási pontnak az (10,10) koordinátájú helyet vettük fel. Ez lehet más is Induló pontként felhasználhatjuk például a súlypontot Az egyes iterációs lépések során a súlypont a következő diagramokban ábrázolt szerint alakul. y Centrumnyomozás 160 140 120 100 80 60 40 20 0 0 Kovács Zoltán 50 100 x 150 y 16 Centrumnyomozás 120 100 80 60 40 20 0 -50 0 50 100 x -20 Néhány iteráció után a végső megoldás: y Centrumnyomozás 140 120 100 80 60 40 20 0 -50 x 0 50 100 A megoldásként kapott hely koordinátái: (30,05656, 49,940) Ez egybeesik a más módon kapott megoldással. A

különböző módszerekkel kapott megoldások láthatók az alábbi diagramon: Kovács Zoltán 17 Objektumelhelyezés 60 y koordináta 50 40 MeglâvÍ Sêlyp 30 Min. ktsg Vec.poly 20 10 0 0 20 40 60 80 100 x koordináta A súlyponthoz tartozó összes teljesítményigény: 4860,37 (kg km)/nap. A minimális teljesítményigény: 3166,73 (kg km)/nap. Megjegyzés: A speciális adatok miatt az utolsó megoldásnál a vektorsokszög nem azonosítható. Az alábbi diagramokon más adatokkal láthatók iterációs lépések: Adatok: i xi 1 2 3 4 yi 0 80 30 40 Ii 0 0 50 -20 Kiindulási pont: (10,10). Kovács Zoltán 20 30 80 70 18 70 70 60 60 50 50 40 40 30 30 20 20 10 10 0 0 -50 -10 0 50 100 -50 150 -20 50 100 150 x -30 Centrumnyomozás y Centrumnyomozás y -10 0 -20 x -30 70 70 60 60 50 50 40 40 30 30 20 20 10 10 0 -50 Centrumnyomozás y y Centrumnyomozás -10 0 0 50 100 -20 -30 150 -50 x -10 0 -20

50 100 150 x -30 A megoldás: (38,082, 7,1923). Oldja meg a feladatot úgy, hogy figyelembe veszi a gázpalackok súlyát is! Egy tele hidrogénpalack tömege 130 kg, ez 30 kg hidrogént tartalmaz. Egy tele klórpalack tömege 180 kg, ez 80 kg klórt tartalmaz Kovács Zoltán 19 EOQ (árletöréssel) Egy pékségben a liszt felhasználása 100 kg/nap. A készlettartási költsége 1 Ft/(kg nap) A utánpótlás költsége a mennyiségtől függetlenül alkalmanként 5000 Ft. Milyen gyakran és mennyit kell rendelni, hogy a készletezési rendszer költsége a lehető legkisebb legyen? Megoldás: Az EOQ képletet alkalmazva: 2rc 3 2 ⋅ 100 kg/nap 5 000 Ft q= = = c1 1Ft /(kg ⋅ nap ) 1000000 kg = 1000 kg. T = q / r = 1000kg / (100 kg/nap) = 10 nap. 2 gy c3 T= 2rc 3 r ( gy − r ) c1 q0 = c1 {ide jön a számolás részletezése} q=1000 kg, T=10 nap. A feladatot MS Excellel megoldva a táblázat: A költségek diagramban ábrázolva: Kovács Zoltán 20 Az

összköltség az utánpótlási idő függvényében: Változzon a feladat annyiban, hogy a lisztet nem vásárolják, hanem egy megelőző gyártási folyamat (őrlés a malomban) kapják. Az 5000 Ft ekkor az őrlés beindításának költsége A malom kapacitása 300 kg/nap A többi adat változatlan. Milyen gyakran és mennyi időre kell beindítani a malmot Megoldás: A módosított EOQ képletet alkalmazva: Kovács Zoltán 21 T= 2 gy c 3 2 300kg/nap 5000 Ft = = 12,274 nap r gy ( − r ) c1 100 kg/nap (300 − 100) kg/nap 1Ft/(kg nap) Ennyi idő alatt a felhasznált mennyiség: q = r · T = 100 kg/nap · 12,274 nap = 1227,4 kg. Ezt a mennyiséget a malom Tgy = 1224,4 kg / 300 kg/nap = 4,08 nap alatt tudja előállítani. A feladatot MS Excellel megoldva a táblázat: A költségek diagramban ábrázolva: Kovács Zoltán 22 Az összköltség az utánpótlási idő függvényében: Árletörés A malom a következő ajánlatot teszi: Ha a pékség egyszerre több

lisztet vesz, olcsóbban adja kilóját. Az alacsonyabb beszerzési ár csökkenti az értékből fakadó készlettartási költséget. A mennyiségi árkedvezményt (rabatt) és a készlettartási költségeket a mennyiség függvényében az alábbi táblázat tartalmazza: A rendelés nagysága Kovács Zoltán c1 Ár 23 0 1500 3000 1 0,9 0,8 70 65 60 A megoldásnál figyelembe kell venni a kedvezőbb ár révén elért költségcsökkenést. (Még akkor is, ha ez a csökkenés nem a készletezési rendszerben hasznosul!) Először kiszámítjuk az EOQ-t mindhárom intervallumra: q1 = 2rc 3 = c1 2 ⋅ 100 kg/nap 5 000 Ft = 1Ft/(kg ⋅ nap) 1000000 kg = 1000 kg. q2 = 2rc 3 = c1 2 ⋅ 100 kg/nap 5 000 Ft = 0,9 Ft/(kg ⋅ nap) 1111111,11 kg = 1054,0925 kg. q3 = 2rc 3 = c1 2 ⋅ 100 kg/nap 5 000 Ft = 0,8 Ft/(kg ⋅ nap) 1250000 kg = 1118,0339 kg. Megállapíthatjuk, hogy q2 és q3 nem jöhet szóba, mint optimum, mert olyan intervallumba esnek, amire azok a

készlettartási költségek nem érvényesek, amelyekkel számoltunk. A következő lépés, hogy az érvényes minimumokhoz (q-k) és a határesetek kedvezőbb eseteihez kiszámítjuk az időegységre jutó összes költséget. (Az árakat is figyelembe véve!) A felhasznált összefüggés: Költség = (q · ár + c3 + (q/2) · T · c1)/T q1 -hez: T = q / r = 10 nap. K1 = (1000 kg · 70 Ft/kg + 5000 Ft + (1000 Ft/kg/2) · 10 nap · 1 Ft/(kg nap))/10 nap = = 8000 Ft Az 1500 kg határhoz: T = q / r = 1500 kg / 100 (kg/nap) =15 nap. K1 = (1500 kg · 65 Ft/kg + 5000 Ft + (1500 Ft/kg/2) · 15 nap · 0,9 Ft/(kg nap))/15 nap = = 7508,333 Ft A 3000 kg határhoz: T = q / r = 3000 kg / 100 (kg/nap) =30 nap. K1 = (3000 kg · 60 Ft/kg + 5000 Ft + (3000 Ft/kg/2) · 30 nap · 0,8 Ft/(kg nap))/30 nap = = 7366,6666 Ft A költségek alapján célszerű 3000 kg-ot egyben beszerezni. q0 = 2rc 3 c1 Kovács Zoltán 24 Az időegységre (egy nap) jutó összköltség függvény a különböző

intervallumokban: A végeredmény: Min. költség: Optimum: Újrarendelési időköz: 7366,666667 3000 30 Célszerű tehát 30 naponként 3000 kilogramm lisztet megrendelni. (Az összes költség itt tartalmazza a beszerzési árat is. A korábbi esetekben nem!) A számítások részletezése: A rendelés c1 nagysága 1 0 1 1500 0,9 2 3000 0,8 Kovács Zoltán Ár Data q min. ? Érvényes a Az ösz- A naA kisebbik Az érvéq min? szes gyobbik költség a nyes q költség Q költség váltásnál min-ok min ese- a váltén tásnál 70 IGAZ 1000 IGAZ 8000 1000 65 IGAZ 1054,093 HAMIS 7448,683 8083,33 7508,33333 HAMIS 3 60 IGAZ 1118,034 HAMIS 6894,427 8016,67 7366,66666 HAMIS 7 25 Szállítási feladat (fix költséggel) Vállalkozása három városban üzemeltet pékséget. A városok és a bennük üzemelő pékség kapacitása: Veszprém: 4000 kg/nap, Zirc: 2000 kg/nap, Balatonfüred: 2000 kg/nap. A pékségekből hat városba szállítanak kenyeret A városok és az

ott található boltok igényei: Veszprém: 4000 kg/nap, Zirc: 2000 kg/nap, Balatonfüred: 2000 kg/nap, Várpalota: 1500 kg/nap, Ajka: 1700 kg/nap, Balatonalmádi: 1000 kg/nap A városok távolságát az alábbi táblázat tartalmazza: (Figyelembe véve a városokon belüli forgalmat is. Az egyszerűség kedvéért csak az oda utakkal számolunk. ) Veszprém Veszprém 5 Zirc 20 Balatonfüred 18 Zirc 20 3 38 Balatonfüred 18 38 4 Várpalota 22 35 40 Ajka 40 60 35 Balatonalmádi 13 33 10 Kérdések: a.) Honnan hová, mennyit szállítsunk, hogy az anyagmozgatási teljesítményigény a lehető legkisebb legyen? b.) Mennyi ekkor az anyagmozgatási teljesítményigény? c.) Mennyi lesz az üzemanyag költsége optimális megoldás esetén, ha a szállításra felhasznált jármű fogyasztása 15 liter 250 Ft/liter árú benzin 100 kilométerenként? A feladat modellje a STORM programban: +-------------------Á STORM EDITOR : Transportation Module Ă-------------------+ ¦ Title :

vp-szall ¦ ¦ Capacitated (CAP/UNCP) : UNCP¦ Number of rows : 3 ¦ ¦ Number of columns : 6¦ Objective type (MAX/MIN) : MIN ¦ ¦ Bounds(ROW/COL/BOTH/NONE) : BOTH¦ ¦ ¦ ¦ ¦ ¦------------------------------------------------------------------------------¦ ¦ R1 : C1 VESZPR ZIRC BFURED VARPALOTA AJKA BALMADI ¦ ¦ VESZPR 5. 20. 18. 22. 40. 13. ¦ ¦ ZIRC 20. 3. 38. 35. 60. 33. ¦ ¦ BFURED 18. 38. 4. 40. 35. 10. ¦ ¦ DUMMY ------------------- ¦ ¦ LOWERBOUND 0 0 0 0 0 0 ¦ ¦ DEMAND 2000 800 1000 1500 1700 100 ¦ ¦ ¦ ¦ ¦ ¦------------------------------------------------------------------------------¦ ¦ R1 : C9 VARPALOTA AJKA BALMADI DUMMY LOWERBOUND SUPPLY ¦ ¦ VESZPR 22. 40. 13. | 0 4000 ¦ ¦ ZIRC 35. 60. 33. | 0 2000 ¦ ¦ BFURED 40. 35. 10. | 0 2000 ¦ ¦ DUMMY ------------------- ¦ Kovács Zoltán 26 ¦ LOWERBOUND ¦ DEMAND ¦ ¦ 0 1500 0 1700 0 1000 | | XXXX XXXX XXXX ¦ XXXX ¦ ¦ ¦ A megoldás táblázatos formában: vp-szall TRANSPORTATION -

OPTIMAL SOLUTION - TABLEAU OUTPUT COLUMN 1 COLUMN 2 COLUMN 3 COLUMN 4 COLUMN 5 COLUMN 6 U(I)SUPPLY +---------+---------+---------+---------+---------+---------+ ROW 1 |5.000 |20.000 |18.000 |22.000 |40.000 |13.000 |0.000 | 2000 | 30.000 | 9.000 | 300 | 700 | 1000 | 4000 +---------+---------+---------+---------+---------+---------+ ROW 2 |20.000 |3.000 |38.000 |35.000 |60.000 |33.000 |13.000 | 2.000 | 800 | 16.000 | 1200 | 7.000 | 7.000 | 2000 +---------+---------+---------+---------+---------+---------+ ROW 3 |18.000 |38.000 |4.000 |40.000 |35.000 |10.000 |-5.000 | 18.000 | 53000 | 1000 | 23.000 | 1000 | 2.000 | 2000 +---------+---------+---------+---------+---------+---------+ V(J) 5.000 -10.000 9.000 22.000 40.000 13.000 DEMAND 2000 800 1000 1500 1700 1000 Total Cost = 141000.0000 A célfüggvény értéke ebben az esetben nem költség, hanem teljesítményigény: 141 000 kg km/nap. Ennek költsége a megadott adatokkal számolva (az elszállított áru mennyiségétől

függetlenül: 157 km 15 l/100 km 250 Ft/l = 5 887,5 Ft. A megoldás a "költségekkel". A program kiírja az egyes feladási helyekhez tartozó összes teljesítményigényt: vp-szall TRANSPORTATION - OPTIMAL SOLUTION - SUMMARY REPORT ------- Cell -----Unit Cell Row Column Amount Cost Cost VESZPR VESZPR 2000 5.0000 100000000 VESZPR VARPALOTA 300 22.0000 66000000 VESZPR AJKA 700 40.0000 280000000 VESZPR BALMADI 1000 13.0000 130000000 VESZPR Subtotal = 57600.0000 Kovács Zoltán 27 ZIRC ZIRC 800 ZIRC VARPALOTA 1200 ZIRC Subtotal = 44400.0000 3.0000 24000000 35.0000 420000000 BFURED BFURED 1000 BFURED AJKA 1000 BFURED Subtotal = 39000.0000 4.0000 40000000 35.0000 350000000 Total Cost = 141000.0000 Number of iterations = 1 A megoldás részletezve: vp-szall TRANSPORTATION - OPTIMAL SOLUTION - DETAILED REPORT ------- Cell -----Unit Cell Reduced Row Column Amount Cost Cost Cost VESZPR VESZPR 2000 5.0000 100000000 0.0000* VESZPR ZIRC 0 20.0000 0.0000 30.0000 VESZPR

BFURED 0 18.0000 0.0000 9.0000 VESZPR VARPALOTA 300 22.0000 66000000 0.0000* VESZPR AJKA 700 40.0000 280000000 0.0000* VESZPR BALMADI 1000 13.0000 130000000 0.0000* VESZPR Subtotal = 57600.0000 ZIRC VESZPR 0 ZIRC ZIRC 800 ZIRC BFURED 0 ZIRC VARPALOTA 1200 ZIRC AJKA 0 ZIRC BALMADI 0 ZIRC Subtotal = 44400.0000 BFURED VESZPR 0 BFURED ZIRC 0 BFURED BFURED 1000 BFURED VARPALOTA 0 BFURED AJKA 1000 BFURED BALMADI 0 BFURED Subtotal = 39000.0000 Total Cost = 141000.0000 Number of iterations = 1 Kovács Zoltán 20.0000 0.0000 3.0000 24000000 38.0000 0.0000 35.0000 420000000 60.0000 0.0000 33.0000 0.0000 2.0000 0.0000* 16.0000 0.0000* 7.0000 7.0000 18.0000 0.0000 38.0000 0.0000 4.0000 40000000 40.0000 0.0000 35.0000 350000000 10.0000 0.0000 18.0000 53.0000 0.0000* 23.0000 0.0000* 2.0000 * Basic cells 28 Az MS Excel Solver is megtalálta az optimális megoldást: (Erre sajnos nincs mindig garancia.) Ez a megoldás : Hová / Where to 1 2 1 Honnan /Where from 2 3 4 5 6 1 2 3 4 5 6

Öszszes Kovács Zoltán 1 4000 2 2000 3 2000 0 4 0 5 0 6 3 4 5 6 2000 800 1000 1500 1700 1000 5 20 18 22 40 13 20 18 0 0 0 3 38 0 0 0 38 4 0 0 0 35 40 0 0 0 60 35 0 0 0 Igény, lehető- Demand, ség Capacity Költség Specific costs 33 10 0 0 0 A megoldás / The solution 1 2 3 4 5 5 2000 800 1000 1500 1700 1000 4000 2000 0 0 300 700 1000 2000 0 800 0 1200 0 0 2000 7,28871E-09 0 1000 0 1000 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2000 800 1000 1500 1700 1000 4000 2000 2000 0 0 0 Össz.ktsg/Total costs 141000 29 jobb, mint az észak-nyugat sarok szabállyal kapott megoldás: 2000 800 1000 1500 1700 1000 Input Igény, le hetőség Költség Results Hová / Where to 1 2 Honnan /Where from 3 4 5 6 1 4000 5 20 18 22 40 13 2 3 4 5 6 2000 2000 0 0 0 20 18 0 0 0 3 38 0 0 0 38 4 0 0 0 35 40 0 0 0 60 35 0 0 0 33 10 0 0 0 A megoldás / The solution 1 2 2000 800 2000 800 0 0 0 0 0 0 0 0 0 0 3 1000 1000 0 0 0 0 0 4 1500 200 1300 0 0 0 0

5 1700 0 700 1000 0 0 0 6 1000 0 0 1000 0 0 0 1000 0 1500 0 1700 0 1000 0 4000 2000 2000 0 Hiány/ Backlog 2000 0 800 0 Eddig a költségeket a távolsággal és a mennyiséggel egyenes arányban növekvőnek feltételeztük. Ez a valóság durva leegyszerűsítése. Oldjuk meg úgy a feladatot, hogy a következőket feltételezzük: Kovács Zoltán 40 20 20 30 Az alkalmazott jármű 1000 kg terhet tud szállítani. Fogyasztása 15 l benzin 100 kilométeren üresen, amihez minden 100 kg terhelés esetén 0,5 liter további fogyasztás adódik. A benzin ára 250 Ft literenként. Milyen az optimális szállítási terv ekkor? A mennyiségi korlát azt jelenti, hogy bizonyos mennyiség esetén több fordulóra lehet szükség. Ekkor a költségfüggvény nem lesz lineáris, hanem a mennyiségi korát többszörösénél "ugrik": Költségek Ehhez a származtatott adatok: Az állandó költség, függetlenül attól, hogy mennyit visz az autó: 0,15 liter/km

250 Ft/liter = 37,5 Ft/liter. A terheléstől függő rész: 0,5 liter/100 km / 100 kg 250 Ft/liter = 0,5 2,5 / 100 Ft/(km kg) = 0,0125 Ft/(km kg) 300 250 200 150 Az egysâgnyi tÖvolsÖgra szÖllãtÖs kèltsâge 100 50 0 0 1000 2000 3000 4000 5000 Mennyiség A megoldás nem változik az előzőhöz képest: 1 2000 2000 0 0 0 0 0 4000 2000 2000 0 0 0 2000 2 800 0 800 0 0 0 0 800 A megoldás 3 1000 0 0 1000 0 0 0 1000 1500 4 1500 300 1200 0 0 0 0 5 1700 700 0 1000 0 0 0 1700 5 1000 1000 0 0 0 0 0 1000 A benzinköltség (Csak oda úttal számolva): 9 150 Ft. A megtett kilométer 197 km (A mennyiségi korlát 1000 - miatt Veszprémen belül és Veszprémből Várpalotára két forduló kell Kovács Zoltán 31 Készletek ABC elemzése Az ABC elemzés egy rendszerben a fontos, lényeges elemek elkülönítésére, kiemelésére szolgál. A készletek esetében ez lehet a fontosság, mennyiség , méret, elfoglalt hely, érték. Fontos, hogy az ABC elemzés

alapjául használt jellemző azonos módon, összehasonlíthatóan legyen mérve. (Pl: kg, m3, stb) Az ABC elemzés készítésének a menete a következő: Legyen a feladat azt megvizsgálni, hogy egy háztartásban milyen készletek kötik le leginkább a család pénzét. 1. Kiválasztjuk azt a jellemzőt, ami alapján a megoszlást elemezni kívánjuk Példánkban ez a készletérték 2. Meghatározzuk az ezen jellemzők szerinti megoszlást (Érték megoszlás (%)) Ssz. Megnevezés 1 Liszt 2 Cukor 3 Só 4 Olaj 5 Margarin 6 Rizs Menny. egys Egys ár (Ft) kg kg kg l 25 dkg csomag kg Mennyiség Érték (Ft) Érték megoszlás (%) 100 160 85 270 120 5 2 1 3 1 500 320 85 810 120 22,99% 14,71% 3,91% 37,24% 5,52% 170 2 340 2175 15,63% 100,00% Összesen 3. A megoszlás (néha relatív gyakoriság) szerint csökkenősorrendbe rendezzük 4. Kiszámítjuk a rendezett adatokhoz tartozó kummulált relatív gyakoriság (Kumm %) Ssz. Megnevezés 4 Olaj 1 Liszt 6 Rizs 2 Cukor

5 Margarin 3 Só Összesen Érték megoszlás (%) Kumm. % 37,24% 22,99% 15,63% 14,71% 5,52% 3,91% 100,00% 37,24% 60,23% 75,86% 90,57% 96,09% 100,00% 5. Szükség esetén az adatokat ábrázoljuk Kovács Zoltán 32 120,00% ABC elemzés % 100,00% 80,00% 60,00% 40,00% 20,00% 0,00% Olaj Liszt Rizs Cukor Margarin Sç Anyagok Az adatokból - és a diagramból - megállapítható, hogy kétféle cikk - liszt és olaj - adja az összes készlet értékének 60 %-át. Érdemes tehát a figyelmet ezekre összpontosítani Néhány százalékos csökkentés ezeknél nagyobb változással jár, mint a többinél Gépkocsi flotta kapacitásának számítása. Egy fuvarozó vállalkozásnak lehetősége lenne egy kavicsbánya és egy betonkeverő üzem közötti szállítást végezni. A keverőtelep kapacitása 5 t kavics feldolgozását teszi lehetővé óránként Vezetője ezt szeretné kihasználni. Az adatok a következők: A két telephely távolsága A teherautók

átlagos sebessége Felrakási idő Lerakási idő Egy gépkocsi teherbírása A gépkocsik száma 20 km 40 km/h 15 perc 6 perc 5 tonna 2 db Kérdés: vállalható-e a keverőtelep ellátása az adott körülmények között? Megoldás: Egy ciklus ideje - Felrakási idő - Szállítás - Lerakás - Visszaút Kovács Zoltán 15 / 60 = 0,25 h 20 km / 40 km/h= 0,5 h 6 / 60 = 0,1 h 20 km / 40 km/h= 0,5 h Összesen 1,35 h 33 A szállítható mennyiség 2 x 5 tonna = 10 tonna Az anyagáram 7,407407 tonna/h A munka tehát elvállalható. A rendelkezésre álló időbe még belefér a gépkocsik karbantartása, és a kisebb meghibásodások miatti állásidő is Ha több gépkocsi áll rendelkezésre, előfordulhat, hogy a fel- vagy lerakás szűk keresztmetszetté válik. Ekkor egy vagy több gépkocsi várakozásra kényszerül. Ha a példában nem 2, hanem 5 gépkocsi szerepelne, akkor a rendszer állandósult állapotában egy gépkocsi mindig negyedórás várakozásra

kényszerülne, amíg megrakják Ha a cél nem egy telepített üzem, hanem az épülő ( 0,1 km/nap sebességgel távolodó) út, akkor az idő függvényében csökken a teljesíthető anyagáram intenzitás (kezdetben itt is 20 km a távolság): Távolság (km) = 20 km + Idő nap · 0,1 km/nap Anyagáram (t/h) = (Gépkocsik száma · Egy gépkocsi. teherbírása (t))/(Felrakási idő (h) + Odaút (h)+ Lerakási idő (h)+ Visszaút (h)) = 10 t / (0,25 h + (Távolság (km) / 40 (km/h)) + 0,1 h + (Távolság (km) / 40 (km/h))) Táblázatban: Idő (nap) Távolság (km) Anyagáram (t/h) 0 20 40 60 80 100 120 140 160 180 200 500 1000 20 24 28 32 36 40 44 48 52 56 60 120 220 7,4 6,9 6,5 6,1 5,7 5,4 5,1 4,9 4,7 4,4 4,3 2,6 1,6 Ábrázolva: 8 AnyagÖram (t/h) 7 6 5 4 3 2 1 0 0 20 Kovács Zoltán 40 60 80 100 120 140 160 180 200 Idő (nap) 34 Ha az elvárás 5 t/h, akkor (10 t- 5 t/h (0,25 h + 0,1 h)) · 40 km/h / (2 · 5 t/h) = 33 km után csökken az anyagáram 5 t/h alá.

Ez (33 km - 20 km)/0,1 km/nap = 130 nap után következik be Ha az elvárás 5 t/h, akkor tehát 130 nap után be kell állítani egy következő (harmadik) autót. Kovács Zoltán 35 MRP Vállalkozása transzformátorokat készít. A kész transzformátor szerkezete egy műanyag házban van A végszerelés során a szerkezetet két - azonos- félházba helyezik bele, amelyek ilyen módon teljesen beburkolják. A szerkezet egy vasmagot és egy tekercset tartalmaz A tekercset két fél tekercstestből és zománcozott szigetelésű huzalból állítják elő. A házat, a vasmagot, a fél tekercstesteket és a huzalt vásárolják A tekercset, a belső szerkezetet és a készterméket helyben állítják elő A vevői igény 250 db A beépülési és készletadatokat az alábbi táblázat tartalmazza: Cikkszám TR8 SZ5 FH456 VM8 TK4 FTT2 H02 Megnevezés Transzformátor Szerkezet Félház Vasmag Tekercs Fél tekercstest Huzal Beépülés Mennyiségi egység. 1 11 12 111 112

1121 1122 db db db db db db m Beépülő mennyiség a következő szintre 1 1 2 1 1 2 20 Beszerz. igen igen igen igen Szabad készlet 0 50 0 500 0 1000 1500 A műveletek adatai: Művelet Végszerelés Szerkezet szerelés Tekercselés Kimenet Fajlagos időigény (perc/kimeneti egység) TR8 SZ5 TK4 4 3 2 Kérdések: a.) A fajlagos mennyiségek feltüntetésével rajzolja fel a beépülési fát! b.) Az egyes félkésztermékekből mennyit kell gyártani? c.) A egyes alapanyagokból mennyit kell beszerezni? d.) Mennyi lesz a különböző cikkekből (alapanyag, félkész) a zárókészlet? e.) A meglévő készletekből mennyit kell lefoglalni? f.) Mennyi időt kell fordítani az egyes műveletekre és összesen a termelési feladat végrehajtása során? Megoldás: Kovács Zoltán 36 Transzformátor 1 2 Szerkezet 1 1 Vasmag Tekercs 2 20 Huzal Tekercstest Cikkszám Megnevezés TR8 Beépülés Menn Beép Beszer Kész- Egys Bruttó A Nettó Gyár- Besz

Fel- Mara- Készl y.egy z. let . igény kész- igény tás erz. hasz dék et s. men igén let menn nálás kész- foglal ny. y csök y let ás k. hatása 1 db 1 0 1 250 0 250 250 0 250 0 0 Transzformátor SZ5 Szerkezet 11 db FH456 Félház 12 db VM8 Vasmag 111 db TK4 Tekercs 112 db FTT2 Fél te1121 db kercstest H02 Huzal 1122 m Időigény számítás: Művelet Kimenet Végszerelés Szerkezet szerelés Tekercselés Kovács Zoltán Félház 1 2 igen 1 igen 1 2 igen 50 0 500 0 1000 1 2 1 1 2 250 50 500 0 250 550 250 50 500 1100 200 500 -300 200 -600 20 igen 1500 20 5000 2500 2500 200 0 0 200 0 0 500 0 0 0 250 500 200 200 400 0 2500 4000 Fajlagos idő- Mutató igény (min) Mennyiség Időigény (perc) TR8 SZ5 4 3 1 2 250 200 1000 600 TK4 2 5 #HIÁNYZIK #HIÁNYZIK 200 #HIÁNYZIK #HIÁNYZIK 400 0 0 Összesen 2000 0 0 300 0 600 50 0 200 0 400 0 1500 37 A Termelésmenedzsment könyv 5.11 ábráján látható beépülési fa feldolgozása 4 adagra

bizonyos készletek esetén Art.nu Titel m. BOM Unit Cikk- Megneveszám zés Beépülés ST PS O TO S SZS SNK Sonkás tojás Pirított sonka Olaj Tojás Só Szeletelt sonka Sonka Kovács Zoltán Qua Buy ntity Invent Req. ory for one unit Menn Beép Beszer Kész- Egys. y.egy z. let igény s. men ny. Gro Inv.r Net ssre ed. req q. Produ Purch Usag End of Rese ction . e prod. rved inv inv. 1 adag 1 0 Brutt A Nettó Gyár- Besz Fel- Mara- Készl ó kész- igény tás erz. hasz dék et igén let menn nálás kész- foglal y csök y let ás k. hatása 1 4 0 4 4 0 4 0 0 11 szelet 1 0 1 4 0 4 4 0 4 0 0 1,2 -12 -992 1 0 0 0 1 1,2 0 0 0 1,2 8 8 4 0 12 992 0 0 8 8 3 10 0 10 10 0 0 12 dl 13 db 14 g 111 db 0,3 igen 2 igen 2 igen 1 0 20 1000 3 0,3 2 2 1 1,2 0 8 20 8 1000 4 3 1111 dkg 10 igen 0 10 40 30 38 Vállalkozása kerékpárokat gyárt. A vevői igény 50 db A beépülési adatokat az alábbi táblázat tartalmazza: 0 1 2 3 4 5 6 7 8 9

10 11 12 13 14 Cikkszám Megnevezés BCK Bicikli VZ Váz KRK Kerék HMK Hajtómű készlet TK Tartozék készlet KRO Kormány CS Cső 20 mm AB Abroncs KL Küllő GMK Gumi külső GMB Gumi belső AG Agy CS Cső 20 mm DR Drót Beépülés 1 11 12 13 14 15 111 121 122 123 124 125 151 1221 Menny. egys db db db db db db m db db db db db m m Beép. menny a köv szint egységébe 1 1 2 1 1 1 4 1 36 1 1 1 1 0,3 A készletadatokat az alábbi táblázat tartalmazza: 0 1 2 3 4 5 6 7 8 9 10 11 12 13 Cikkszám Megnevezés BCK Bicikli VZ Váz KRK Kerék HMK Hajtómű készlet TK Tartozék készlet CS Cső 20 mm AB Abroncs KL Küllő AG Agy DR Drót KRO Kormány GMK Gumi külső GMB Gumi belső Menny. egys. db db db db db m db db db m db db db Szabad Beszerz. készlet 0 0 0 2 0 4 igen 0 igen 0 igen 550 igen 0 0 0 igen 0 igen 10 0 0 igen 20 igen 0 A műveletek jellemzői: 0 1 2 3 4 5 Kód VSZ KESZ KOSZ KK VK Művelet Végszerelés Kerék szerelés Kormány gyártás Küllő készítés Váz

készítés Kovács Zoltán Kimenet BCK KRK KRO KL VZ Fajlagos időigény (perc/kimeneti egység) 20 8 15 0,5 5 39 a.) A következő szintre vonatkozó fajlagos mennyiségek feltüntetésével rajzolja fel a beépülési fát! b.) Az egyes cikkekből (alapanyag és félkész) mennyi a bruttó igény? c.) Az egyes félkésztermékekből mennyit kell gyártani? d.) A egyes alapanyagokból mennyit kell beszerezni? e.) Mennyi lesz a különböző cikkekből (alapanyag, félkész) a zárókészlet? f.) A meglévő készletekből mennyit kell lefoglalni? g.) A meglévő készletekből mennyi marad? h.) Mennyi időt kell fordítani az egyes műveletekre és összesen a termelési feladat végrehajtása során? i.)Mennyi az átfutási idő, ha minden műveletet egyben elvégeznek (Nem szakítják meg, a gyártási és továbbítási tétel azonos az összes gyártandóval? Tanulmányozza a megoldást! Bicikli 2 1 1 Váz 12 Kerék 1 1 13 Hajtómű készl. 1 14 Tartozék készl.

1 11 Cső 1 1 1 36 121 Abroncs 1 0,3 123 Gumi külső 1221 Drót 151 Cső 1 122 Küllő Kovács Zoltán 15 Kormány 125 Agy 124 Gumi belső 40 A több helyre beépülőkkel külön számolva: Cikkszám BCK VZ KRK HMK TK KRO CS AB KL GMK GMB AG CS DR A készlet csökk. Nettó Beszerz. Felhasz- Maradék Készlet Készl. Egys. Bruttó hatása igény Gyártás menny nálás készlet foglalás Megnevezés szétoszt igény igény Bicikli 0 1 50 0 50 50 0 50 0 0 Váz 2 1 50 2 48 48 0 50 0 2 Kerék 4 2 100 4 96 96 0 100 0 4 Hajtómű készlet 0 1 50 0 50 0 50 50 0 0 Tartozék készlet 0 1 50 0 50 0 50 50 0 0 Kormány 0 1 50 0 50 50 0 50 0 0 Cső 20 mm 436,36 4 200 444,36 -244,36 0 0 192 244,3636 192 Abroncs 0 2 100 4 96 0 96 96 0 0 Küllő 0 72 3600 144 3456 3456 0 3456 0 0 Gumi külső 20 2 100 24 76 0 76 96 0 20 Gumi belső 0 2 100 4 96 0 96 96 0 0 Agy 0 2 100 4 96 0 96 96 0 0 Cső 20 mm 113,64 1 50 113,64 -63,64 0 0 50 63,63636 50 Drót 10 21,6 1080 53,2 1026,8 0 1026,8

1036,8 0 10 Kovács Zoltán 41 Összesítve: MaraA készlet Készlet Beszerz. Felhasz- dék Bruttó csökk. Nettó készlet foglalás hatása igény Gyártás menny nálás Cikkszám Megnevezés igény BCK Bicikli 50 0 50 50 0 50 0 0 VZ Váz 50 2 48 48 0 50 0 2 KRK Kerék 100 4 96 96 0 100 0 4 HMK Hajtómű készlet 50 0 50 0 50 50 0 0 Tartozék készTK let 50 0 50 0 50 50 0 0 CS Cső 20 mm 250 558 -308 0 0 242 308 242 AB Abroncs 100 4 96 0 96 96 0 0 KL Küllő 3600 144 3456 3456 0 3456 0 0 AG Agy 100 4 96 0 96 96 0 0 DR Drót 1080 53,2 1026,8 0 1026,8 1036,8 0 10 KRO Kormány 50 0 50 50 0 50 0 0 GMK Gumi külső 100 24 76 0 76 96 0 20 GMB Gumi belső 100 4 96 0 96 96 0 0 Az egyes műveletek összes időigénye: 0 Kód 1 VSZ 2 KESZ 3 KOSZ 4 KK 5 VK Kovács Zoltán Fajlagos időigény (perc/kimeneti Mutató Mennyiség Időigény (min) Művelet Kimenet egység) Végszerelés BCK 20 1 50 1000 Kerék szerelés KRK 8 3 96 768 Kormány gyártás KRO 15 6 50 750 Küllő

készítés KL 0,5 9 3456 1728 Váz készítés VZ 5 2 48 240 Összesen 4486 Átf. idő: 3496 42 Küllő készítés 1728 Kerékszerelés 768 Kormánygyártás 750 Végszerelés 1000 Váz készítés 240 A átfutási idő a tételek "egyben" gyártása esetén: 1728 + 768 + 1000 = 3496 perc. Az összes idő nem azonos az átfutási idővel. A gyártási tételnagyságok csökkentésével nő a műveletek időbeli átlapolása, ezáltal csökken az átfutási idő. (Lásd később az átfutási idő számítással kapcsolatos példákat. ) Az itt kapott átfutási idő a lehető legnagyobb tételnagyságokhoz tartozik, tehát a lehetséges leghosszabb, folyamatos működés esetén. Kovács Zoltán 43 Kritikus volumen meghatározása Vállalkozása a 30 Euro/db áron értékesíthető termékből 800 db-t értékesített. Ezek változó költsége darabonként 15 Euro volt A vizsgált időszakban még felmerült 24 000 Euro, a gyártott mennyiségtől

független költség Kérdések: a.) A tevékenységből mennyi adózás előtti eredmény keletkezett? b.) Mekkora a kritikus volumen, ami alatt veszteséges a tevékenység? Milyen következtetést von le a kapott eredményekből? c.) Rajzolja fel a fedezeti diagramot! Megoldás: Adatok Volumen Egységár Fajlagos változó költség Fix költség db Euro/db Euro/db Euro 800 30 15 24000 Számolás Árbevétel Összes változó költség Fedezet Összes költség Adózás előtti nyereség Euro Euro Euro Euro Euro 24000 12000 12000 36000 -12000 Fedezeti pont db 1600 Ellenőrzés: Árbev. 48000 költségek 48000 Kovács Zoltán 44 Fedezeti diagram Árbevétel, Költségek 120000 100000 80000 60000 40000 ≤ rbevâtel Kèltsâgek 20000 Volumen 0 0 500 Kovács Zoltán 1000 1500 2000 2500 3000 3500 45 Átfutási idő számítás, készletek Egy ötmunkahelyes gyártósoron munkadarabok megmunkálása történik folyamatosan. Az egyes munkahelyeken a

műveletek időigényét (ciklusidő) az alábbi táblázat tartalmazza: A művelet sorszáma időigénye (perc/db) 1 4 2 5 3 10 4 2 5 7 Egy nyolcórás műszakban 80 darabot terveznek gyártani. Az alapanyagot - megmunkálandó darabokat a műszak kezdetére a sor elejére odakészítik A sor többi munkahelyén nincs anyag és nem folyik munka A megmunkálási és továbbítási tételnagyság egy darab (A műszak munkaidő kihasználtsága 85 % Az egyszerűség kedvéért számoljon úgy, hogy az egyes munkahelyeken a műszak kezdés és befejezés a ciklus-időknek megfelelő eltolással, lépcsőzetesen történik. Egyszerűsítse a számításokat azzal is, hogy tizedes törtekkel számol! Számoljon pontosan!) Kérdések: Mennyi egy termék előállításának ideje (átfutási idő) percben? Mennyi a sor kapacitása (db/műszak) folyamatos üzem (a teljes sor beindulása után) esetén? Mennyi a műszak végén a megmaradt alapanyag mennyisége(db) ? Mennyi a műszak

végén a feldolgozatlan anyag (alapanyag és félkész) mennyisége munkahelyenként és összesen ? Mennyi a műszak végén az egy munkahelyen felhalmozódó félkész készletek közül a legnagyobbnak a mennyisége ? Mennyi a műszak végén a rendszer kihasználtsága (hatékonysága) (%)? Hogyan változik meg az egyes kérdésekre adott válasz, ho a termelési feladat 150 db termék és a szükséges alapanyagot műszak elején odakészítik a sorhoz? Kovács Zoltán 46 Megoldás: Mennyi egy termék előállításának ideje (átfutási idő) percben? (28 perc) 4+5+10+2+7=28 perc Mennyi a sor kapacitása (db/műszak) folyamatos üzem esetén? (40,8 db/műszak) A szűk keresztmetszet kapacitása 0,1 db/perc = 6 db/óra = 48 db/műszak. A munkaidő azonban csak 85%-ban van kihasználva: 48 db/műszak x 0,85 = 40,8 db/műszak. (Másképpen: az effektív munkaidő 8 óra/műszak x 60 perc/óra x 0,85 = 408 perc/műszak. Ez alatt 408 perc/műszak x 0,1 db/perc = 40,8

db/műszak termék állítható elő.) Mennyi a műszak végén a megmaradt alapanyag mennyisége(db) ? (0) Nem marad, mert az első munkahely kapacitása: 0,25 db/perc x 402 perc/műszak = 102 db/műszak. A bemenő 80-ból tehát nem marad készlet. Mennyi a műszak végén az összes félkész készlet mennyisége ? (39,2 db a szűk keresztmetszetnél.) A szűk keresztmetszet után nem marad készlet. Előtte két munkahely van. Az elsőről eldöntöttük, hogy nem marad készlet A második kapacitása (a kihasználtság figyelembe vételével): 0,2 db/perc x 408 perc/műszak = 81,6 db/műszak. A 80 db tehát ezen is átmegy A következő munkahely (szűk keresztmetszet) kapacitása: 40,8 db/műszak. A beérkező 80 darabból tehát műszakonként 39,2 db visszamarad. Mennyi a műszak végén az egy munkahelyen felhalmozódó félkész készletek közül a legnagyobbnak a mennyisége ? (39,2 db a szűk keresztmetszetnél.) Lásd az előző levezetést. Mennyi a műszak végén a

rendszer kihasználtsága (hatékonysága) (%)? (100%) A szűk keresztmetszet teljesen ki van használva. A készleteket mutató ábrák: Kovács Zoltán 47 80 db esetén A tervezett termelés esetén 45 39,20 40 35 Kâszlet 30 25 ÑtemidÍ 20 15 10 7 10 5 4 5 0,00 0,00 2 0,00 0,00 0,00 0,000000001 0,00 0,00 0,000000001 0,00 0,00 0,00 0,00 0,000000001 0,000000001 0,000000001 0,000000001 0,000000001 0 1 2 3 4 5 6 7 8 9 10 Félkész A legnagyobb készlet a soron a tervezett termelés esetén (db/műszak) Az összes készlet a soron a tervezett termelés esetén (db/műszak) Rendszer hatékonyság (%) Ciklusidő (A műszak effektív idejére vonatkoztatva) (perc) Kovács Zoltán Alap- Öszanyag szese n 39,2 0 39,2 100,00% 10 0 39,2 11 12 Tervezett ëtemidÍ 48 102 db esetén A névleges kapacitás esetén 45 40,80 40 35 30 Kâszlet 25 20,40 20 ÑtemidÍ 15 10 10 5 4 Tervezett ëtemidÍ 7 5 2 0,00 0,00 0,000000001 0,000,000000001 0,00

0,000000001 0,000,000000001 0,00 0,000000001 0,00 0,000000001 0,00 0,000000001 0,00 0,00 0 1 2 3 4 5 Egy termék átfutási ideje (ciklusidő) (perc) A sor kapacitása (db/műszak) 6 7 8 9 28 0 40,8 Félkész Alap- Öszanyag szese n A legnagyobb készlet a soron a lehető legnagyobb termelés esetén (db/műszak) 40,8 0 Az összes készlet a soron a lehető legnagyobb termelés esetén (db/műszak) 61,2 0 A sor tényleges termelése a tervezett mennyiség esetén (db/műszak) 40,8 Kovács Zoltán 10 61,2 11 12 49 150 db alapanyag esetén. A tervezett termelés esetén 60 50 48,00 Kâszlet 40,80 40 ÑtemidÍ 30 20,40 20 10 10 4 5 1 2 7 2 0,00 0,00 0,000000001 0,000,000000001 0,00 0,000000001 0,000,000000001 0,00 0,000000001 0,00 0,000000001 0,00 0,000000001 0,00 Tervezett ëtemidÍ 0 A művelet 3 4 5 6 7 8 9 10 11 12 sorszáma időigénye (perc/db) Kapacitás (db/perc) Az 1-től terjedő szakasz szűk keresztmetszete (db/perc)

Az 1-től terjedő szakasz teljes termelése egy műszak alatt (db) (Kihasználtsággal, hatékonyság és terhelési korrekció nélkül) 1 4 0,25 0,25 2 5 0,2 0,2 3 10 0,1 0,1 4 5 2 7 0,5 0,143 0,1 0,1 102 81,6 40,8 40,8 40,8 A munkahelyen egy műszak alatt felhalmozódó gyártásközi készlet (db) (Kihasználtsággal, hatékonyság és terhelési korrekció nélkül) 0 20,4 40,8 0 0 4 102 4 81,6 4 40,8 4 40,8 4 40,8 48 20,4 40,8 0 0 Tervezett ütemidő (perc/db) 150 150 480 Készlet A sor tényleges termelése a tervezett mennyiség esetén (db/műszak) 40,8 Félkész Kovács Zoltán Alap- Öszanyag szese n 50 A legnagyobb készlet a soron a tervezett termelés esetén (db/műszak) 40,8 48 Az összes készlet a soron a tervezett termelés esetén (db/műszak) 61,2 48 109,2 Rendszer hatékonyság (%) Ciklusidő (A műszak effektív idejére vonatkoztatva) (perc) Kovács Zoltán 100,00% 10 51 Átfutási idő számítás Példa: A

feladat 400 db alkatrész gyártása. A folyamat négy lépésbõl áll: esztergályozás, fúrás, köszörülés és ellenőrzés A mûveleti idõk egy darab alkatrészre vonatkoztatva: Mûvelet Esztergályozás 3 Idõ (perc/db) Fúrás 4 Köszörülés Ellenőrzés Összesen 2 1 10 Az anyagmozgatási idõtõl eltekintünk. Kérdés: Anyagfolyam elrendezésû batch és gyártósejt elrendezés esetén milyen átfutási idõk adódnak? Az alkatrészeket 50 darab befogadóképességû tárolókban továbbítják. Megoldás: Az első termék megjelenésének ideje , ha a tételnagyság 50: 3*50 + 450 + 250 + 11 = 451. Ha a kérdés az első teljes, kész tétel megjelenési idejére vonatkozott volna, akkor az eredmény: 3*50 + 450 + 250 + 150 = 500. Ha a tételnagyság 1: 3*1 + 41 + 21 + 11 = 10. Az első teljes tétel (50) ekkor 3*1 + 450 + 21 + 11 = 206 perc alatt készül el. (A szűk keresztmetszet időigényéhez hozzáadva a szűk keresztmerszet műveletének kezdéséig

és a befejezésétől az első 50 tétel befejezéséig eltelő időt) Az utolsó termék megjelenésének ideje , ha a tételnagyság 50: A tételek száma: 8. A szűk keresztmetszeten (2 művelet) ezek 1600 perc alatt jutnak át: Ehhez hozzá kell adni a többi művelet időigényét: 3*50 + 4400 + 250 + 150 = 1900. Ha a tételnagyság 1: A tételek száma: 400. A szűk keresztmetszeten (2 művelet) ezek 1600 perc alatt jutnak át: Ehhez hozzá kell adni a többi művelet időigényét: 3*1 + 4400 + 21 + 11 = 1606. Egy művelet átlagos ideje (ciklusidő) ha a tételnagyság 50: 1900 / 400 = 4,75 Egy művelet átlagos ideje (ciklusidő) ha a tételnagyság 1: 1606 / 400 = 4,015 A berendezések állásideje, ha a sor üresen indul, és ki is ürül, tételnagyság 50: Állás induláskor: 2. művelet: 3*50 = 150, 3. művelet: 150 + 4*50 = 350, 4. művelet: 150 + 200 + 2*50 = 450, összesen: 950. Kovács Zoltán 52 Állás befejezéskor (kifutás): 1. művelet: 200 +100 + 50

=350 2. művelet: 100 + 50 = 150, 3. művelet: 50, 4. művelet: 0, mert vele fejeződik be a termelés, összesen: 550 A kezdési és befejezési várakozások tehát összesen: 1500. Ehhez még hozzájön a szűk keresztmetszetre való várakozás a tételek között (7 alkalommal): (Az egységnyi várakozási idő az eltérés a szűk keresztmetszet idejétől, ez műveletenként: 1, 0, 2, 3.) 1. művelet: 7*150 = 350 2. művelet:0, mert ez a szűk keresztmetszet, nem vár, 3. művelet: 7*250 = 700, 4. művelet: 7*350 = 1050, A szűk keresztmetszetre való várakozás a tételek között összesen 2100 perc. Az összes várakozási idő tehát: 1500 + 2100 = 3600 perc. A berendezések állásideje, ha a sor üresen indul, és ki is ürül, tételnagyság 1: Állás induláskor: 2. művelet: 3*1 = 3, 3. művelet: 3 + 4*1 = 7, 4. művelet: 3 + 4 + 2*1 = 9, összesen: 19. Állás befejezéskor (kifutás): 1. művelet: 4 +2 + 1 =7 2. művelet: 2 + 1 = 3, 3. művelet: 1, 4. művelet: 0,

mert vele fejeződik be a termelés, összesen: 11 A kezdési és befejezési várakozások tehát összesen: 30. Ehhez még hozzájön a szűk keresztmetszetre való várakozás a tételek között (399 alkalommal): (Az egységnyi várakozási idő az eltérés a szűk keresztmetszet idejétől, ez műveletenként: 1, 0, 2, 3.) 1. művelet: 399*11 = 399 2. művelet:0, mert ez a szűk keresztmetszet, nem vár, 3. művelet: 399*21 = 798, 4. művelet: 399*31 = 1197, A szűk keresztmetszetre való várakozás a tételek között összesen 2394 perc. Az összes várakozási idő tehát: 30 + 2394 = 2424 perc. A várakozás kisebb tételek esetén tehát kevesebb, de a műveletközi várakozások nagyon rövidek, ami ütemezési szempontból hátrányos is lehet, ha a többi terméket nagyobb tételben gyártják. Ha gyártás feltöltött sorral indul és úgy is fejeződik be (például több műszakon át tartó gyártás) akkor csak a tételek közötti, a szűk keresztmerszet miatt

adódó állásidő lép fel: Ez 50 tételnagyság esetén: 2100 perc, 1 tételnagyság esetén pedig: 2424. Ezért fontos, hogy - a nagyobb tételekben történő - a tömeggyártás esetén az átállás az egyik termékről a másikra gyorsan megtörténjen. (Folyamatos sorfeltöltés) Táblázatkezelővel: Kovács Zoltán 53 Gyártandó összes menny. 400 Továbbítási mennyiség soros esetén 50 Műveleti hely 1 2 Műveleti idő 3 4 2 1 Eltérés a szűk keresztmetszettől 1 0 2 3 3 4 Tételek száma: Műveletek száma: 8 4 1 (utolsó ideje) Egy darab összes műveletének időigénye A szűk keresztmetszet időigénye: 10 4 0,25 Kapacitás EREDMÉNY Soros Cella Az első darab megjelenésének ideje (perc) 451 10 Az első szállítmány kész (perc) 500 206 Az utolsó darab megjelenési ideje (perc) 1900 1606 Egy darab előállításának időigénye (ciklusidő) (perc/db) 4,75 4,015 Összes berendezés állásidő (nem folyamatos

sorfeltöl- 3600 tés esetén) 2424 Összes berendezés állásidő (folyamatos sorfeltöltés esetén) 2100 2394 A legnagyobb gyártásközi készlet (A szűk keresztmetszet kapacitásával számolva) 200 4 Kovács Zoltán 54 Kanban Kanban rendszert szeretne működtetni legfeljebb négyórás készlettel egy alkatrészre. A termék termelése 500 db/óra ütemben folyik. A termékhez darabonként 2 db alkatrészt használnak fel A tároló és továbbító ládába 100 db alkatrész fér. Mennyi kanbant visz be a rendszerbe? Megoldás: K = 4 x 500 x 2 / 100 = 40. Kovács Zoltán 55 Terhelés teljesítőképesség Egy rugót óránként egyszer átlagosan 40 kp erőhatás ér. Az erőhatás nagysága ingadozik, normál eloszlást követ, szórása 5 kp. A rugó terhelhetősége is ingadozik, szórása 10 kp, átlaga 50 kp Kopás nincs Kérdések: a. Mennyi a biztonsági határérték? b. Mennyi a rugó hibamentes működésének valószínűsége? c. Milyen a

rugó élettartamának eloszlása? d. Mennyi a rugó átlagos élettartama? Megoldások: a. Mennyi a biztonsági határérték? S−L SM = σ S2 + σ L2 Behelyettesítve: (50 - 40)/√(100+25) = 0,894427191. b. Mennyi a rugó hibamentes működésének valószínűsége? Felhasználjuk azt, hogy SM standard normál eloszlást követ (Várható értéke 0, szórása 1.) A standard normál eloszlás esetén SM-hez, mint valószínűségi változóhoz tartozó érték: 0,81445.(A standard normális eloszlás táblázatából leolvasható. ) Gyakoriság MS Excel szimulációval az interferencia-diagram: Az interferenciadiagram (Tapasztalati) 450 400 Terhelâs 350 TeljesãtÍ kâpessâg 300 250 200 150 100 50 0 16,2 22,5 28,7 34,9 41,1 47,4 53,6 59,8 66 72,2 78,5 84,7 90,9 MS Excelben a számolások eredménye: (Jelölések: elm.: analitikusan számolva, szim: szimulációval) Kovács Zoltán 56 c. Milyen a rugó élettartamának eloszlása? Mivel nincs kopás, a hibamentes

működési időkre exponenciális eloszlás adódik. MS Excel szimulációval a rendszer időmérlege: M űkèdâsi idő Á llás MS Excel szimulációval a hibamentes működési idők eloszlása: A hibamentes működési idő eloszlása 1,2 1 0,8 0,6 0,4 0,2 0 0 2,8 5,6 8,4 11,2 14 16,8 19,6 22,4 25,2 28 S˘ r˘ sâgfv. EloszlÖsfv. A szimuláció is láthatóan exponenciális eloszlást eredményezett. A VisSim szimulációs modell: Kovács Zoltán 30,8 33,6 57 d. Mennyi a rugó átlagos élettartama? Az átlagos várható élettartam becsléséhez a következő megfontolásokat tesszük: A hibamentes működés valószínűsége: 0,81445. Ez azt jelenti, hogy például 10 000 működési kisérletből 8144 esetben nem törik el a rugó. 1856 esetben viszont eltörik. Ez rövidebb-hosszabb működéseknek vet véget A folyamatos működések száma tehát 1856 Az összes működési idő (8144 óra) és a folyamatos működések száma - amik között 0 is lehet! -

(1856) hányadosa megadja a várható átlagos működési időt: 8144 / 1856 = 4,388 óra. Ennek reciproka adja az exponenciális eloszlás lambda paraméterének becslését: l = 1/4,388 = 0,2278. Hasonló módon tetszőleges SM-hez számítható a várható átlagos hibamentes működési idő. Az alábbi táblázatban néhány esetre láthatók az analitikus számítási és szimulációs eredmények. L S Sigma Szigma L S 40 30 5 10 40 35 5 40 40 40 SM p Átl.műk Átl. működés Kisérletek szimulációval száma: -0,894427191 0,185546649 0,227817405 0,227657 10 -0,447213595 0,327360445 0,486680337 0,487122 106 106 5 10 0 0,5 0,999999999 0,996606 106 45 5 10 0,447213595 0,672639555 2,054736802 2,04999 106 40 50 5 10 0,894427191 0,814453351 4,389480247 4,37432 106 40 55 5 10 1,341640786 0,910143691 10,12887914 10,1582 106 40 60 5 10 1,788854382 0,963180916 26,15982863 26,2331 106 40 65 5 10 2,236067977

0,987326383 77,90407056 82,7521 106 40 70 5 10 2,683281573 0,996354774 273,3314129 307,642 303,488 106 107 40 80 5 10 3,577708764 0,999826652 5767,730378 9999 9098,18 106 107 A példában feltételeztük, hogy nincs kopás. Ha van kopás, akkor megváltoznak az eredmények. (A teljesítőképesség minden igénybevételnél csökken az eredeti átlagos teljesítőképesség 5%-ával, vagyis a rugó fárad) Ekkor SM nem számítható egyszerűen A teljesítőképesség eloszlása asszimmetrikus lesz: Kovács Zoltán Gyakoriság 58 500 Az interferenciadiagram (Tapasztalati) Terhelâs TeljesãtÍ kâpessâg 400 300 200 100 0 22,7 29 35,3 41,5 47,8 54,1 60,3 66,6 72,9 79,1 85,4 91,7 97,9 A hibamentes működési idők eloszlása normális lesz: A hibamentes működési idő eloszlása 1,2 1 0,8 0,6 0,4 0,2 0 0 1,2 2,4 3,6 4,8 6 7,2 8,4 9,6 10,8 12 S˘ r˘ sâgfv. EloszlÖsfv. Kovács Zoltán 13,2 14,4 59 Megbízhatóság - kapacitás 1

A kábelkonfekcionálás utolsó két művelete a bandázsolás (a köteg összekötése) és az ellenőrzés. A műveletek ciklusideje: bandázsolás: 3 perc (0,05 óra), az ellenőrzésé 1,2 perc (0,02 óra). A termelésre fordítható időalap 1800 óra/év. (Egy műszakban folyik a termelés) A termelés JIT rendszerben működik, nincs és nem is keletkezhet készlet A bandázsolás megbízhatósága 98%, az ellenőrzésé 95% (A megbízhatóság annak a valószínűségét jelenti, hogy a művelet egy véletlenszerűen kiválasztott időpontban nem áll meghibásodás miatt ) (A példa lehetne töltés és cimkézés is) Kérdések: a. Mennyi a rendszer éves kapacitása? b. Mennyi lenne a rendszer kapacitása 100%-os megbízhatóságok esetén? Megoldás: b. A szűk keresztmetszet a bandázsolás Ennek kapacitása: 1800 óra/év / 0,05 óra/db = 36 000 db/év. a. Mivel nincs készlet, a rendszer működéséhez mindkét művelet működése szükséges Ezért a rendszer soros

kapcsolású. A rendszer megbízhatósága: 0,98 x 0,95 = 0,931. A rendelkezésre állás figyelembe vételével az átbocsátóképesség: 36 000 db/év x 0,931 = 33 516 db/év. Másik megoldás: A rendszer várhatóan az időalap 93,1 %-ában lesz működőképes: 1 800 óra/év x 0,931 = 1675,8 óra/év. Ennyi idő alatt 1675,8 / 0,05 = 33 516 db/év További kérdés: Hogyan változnak az eredmények, ha a gyártásközi készlet megengedett? b. 100%-os megbízhatóság és gyártásközi készlet esetén a b megoldás nem változik a. A készlet lehetővé teszi, hogy a műveletek egymástól függetlenül legyenek elvégezhetőek A bandázsolás átbocsátóképessége: 1800 x 0,98 / 0,05 = 35 280 db/év. Az ellenőrzés: 1800 x 0,95 / 0,02 = 85 500 db/év. A kettő közül a kisebb határozza meg a rendszer átbocsátóképességét. A készlet tehát elfedi a megbízhatósági problémák egyrészét, a rendszert jobbnak mutatja, mint amilyen. Rendszer megbízhatósága Egy

timföldgyárban három betáplálószivattyú (dugattyús szivattyúk) nyomja a zagyot a feltáró reaktorba. A szivatytyúk fizikailag párhuzamosan vannak kapcsolva Az így kialakított rendszer akkor működőképes, ha a három szivattyúból legalább kettő működőképes Kovács Zoltán 60 1. szivattyú 2. szivattyú 3. szivattyú Kérdések: a. Mennyi a rendszer megbízhatósága, ha mindhárom szivattyú hibamentes működésének a valószínűsége 0,95? b. Mennyi a rendszer megbízhatósága, ha a szivattyúk működésének a valószínűsége rendre 0,9, 0,95, 0,98? c. Mennyi a rendszer megbízhatósága, ha a szivattyúk működésének a valószínűsége rendre 0,9, 0,95, 0,98, valamint igaz az, hogy az egyik szivattyú (1) kapacitása akkora, hogy képes egyedül is ellátni a feltárósort, azonban a másik kettő (2, 3) csak együtt képes erre? Mogoldások: a. Mennyi a rendszer megbízhatósága, ha mindhárom szivattyú hibamentes működésének a

valószínűsége 0,95? Bár a szivattyúk fizikailag párhuzamosan vannak kapcsolva, ez a rendszer logikailag (megbízhatósági szempontból) nem tekinthető párhuzamos kapcsolásúnak. Ez valójában "k az n-ből" típusú rendszer Az ilyen rendszerek nem bonthatók fel soros és párhuzamos alrendszerekre. Ha a rendszerelemek megbízhatósága azonos, a rendszer eredő számítására felhasználható a binomiális eloszlás: n n p = ∑ pi (1 − p)n −i i =k i ahol: n: a rendszerelemek száma, k: a működéshez minimálisan szükséges elemek száma, p: az egyes elemek hibamentes működésének valószínűsége. A számolás: n i (k->n) n alatt i p^^i (1-p)^^(n-i) Szorzat 1 3 2 3 0,9025 0,05 0,135375 2 3 3 1 0,857375 1 0,857375 Összeg: 0,99275 A feladat igazságtáblázat (döntési tábla) segítségével is megoldható: (A rendszer működik, ha bármelyik kettő vagy kettő, vagy mindhárom működik.) k 2

pi-k 0,95 0,95 0,95 1 0 1 1 1 3 Működés 1 0,04513 1 0,04513 0 0,04513 1 0,85738 Összesen 0,99275 Vegyük észre, hogy a soros és párhuzamos kapcsolások a "k az n-ből" típusú rendszerek speciális esetei!. Soros: "n az n-ből", párhuzamos: "1 az n-ből" Kovács Zoltán 2 1 0 1 1 61 b. Mennyi a rendszer megbízhatósága, ha a szivattyúk működésének a valószínűsége rendre 0,9, 0,95, 0,98? A különböző megbízhatóságok miatt ekkor az igazságtáblázatot érdemes használni: A számítógépes program eredménye: Mukodesi valoszinusegek: p[1]=0.900 p[2]=0.950 p[3]=0.980 Mukodesi utak: 1. 1 2 2. 1 3 3. 2 3 1 2 3 Rendszer. Allapot Kummulalt mukodesi allapot valoszinuseg valoszinuseg ========================================================= - - Allas 0.0001 + - Allas 0.0009 - + Allas 0.0019 + + Mukodes 0.0171 0.0171 - - + Allas 0.0049 + - + Mukodes 0.0441 0.0612 - + + Mukodes 0.0931 0.1543 + + + Mukodes 0.8379 0.9922 Osszesen

1.0000 A rendszer eredoje:0.9922000 Kovács Zoltán 62 c. Mennyi a rendszer megbízhatósága, ha a szivattyúk működésének a valószínűsége rendre 0,9, 0,95, 0,98, valamint igaz az, hogy az egyik szivattyú (1) kapacitása akkora, hogy képes egyedül is ellátni a feltárósort, azonban a másik kettő (2, 3) csak együtt képes erre? Ekkor - az előzőhöz képest - a működési utak lesznek mások. Mukodesi valoszinusegek: p[1]=0.900 p[2]=0.950 p[3]=0.980 Mukodesi utak: 1. 1 2. 2 3 1 2 3 Rendszer. Allapot Kummulalt mukodesi allapot valoszinuseg valoszinuseg ========================================================= - - Allas 0.0001 + - Mukodes 0.0009 0.0009 - + Allas 0.0019 + + Mukodes 0.0171 0.0180 - - + Allas 0.0049 + - + Mukodes 0.0441 0.0621 - + + Mukodes 0.0931 0.1552 + + + Mukodes 0.8379 0.9931 Osszesen 1.0000 A rendszer eredoje:0.9931000 Vegyük észre, hogy a fenti rendszer megbizhatósági(!) modellje: 1. szivattyú 2. szivattyú 3. szivattyú Ekkor

pedig: p = 1-(1-0,95)x(1-0,95 x 0,98) = 0,9931. Kovács Zoltán 63 Megbízhatóság - kapacitás 2 Két szivattyú működik párhuzamos kapcsolásban. A szivattyúk feladata vizet átemelni egy tartályba 1. szivattyú 2. szivattyú A szivattyúk adatait az alábbi táblázat tartalmazza: (A névleges kapacitást úgy értelmezzük, mint a folyamatos, leállás nélküli működés során szállított víz időegységre jutó mennyisége.) Szivattyú Névleges kapacitás (m3/h) Hibamentes működés valószínűsége 1. 50 0,8 2. 80 0,9 Kérdések: 1. Mennyi a rendszer eredő megbízhatósága? 2. Ténylegesen, hosszabb távon mennyi a rendszer eredő teljesítőképessége (m3/h)? Megoldás: 1. A megbízhatóság számítása párhuzamos rendszer esetén: p = 1- (1-0,8)x(1.0,9) = 0,98 2. A hosszabb távon elvárható teljesítmény: P = 0,8 x 50 m3/h + 0,9 x 80 m3/h = 112 m3/h. Másképpen számolva: A rendszer négyféle állapotot vehet fel: A négyféle

állapot időben eltérően oszlik meg és ezek során eltérő lesz a teljesítmény. A teljes idő 0,8 x 0,9 = 0,72 részében 130 m3/h a teljesítmény, ez 93,6 m3/h. A teljes idő 0,2 x 0,9 = 0,18 részében 80 m3/h a teljesítmény, ez 14,4 m3/h. A teljes idő 0,8 x 0,1 = 0,08 részében 50 m3/h a teljesítmény, ez 4,0 m3/h. A teljes idő 0,8 x 0,9 = 0,02 részében 0 m3/h a teljesítmény, ez 0 m3/h. Ezek összesen 112 m3/h teljesítményt adnak. (Ezt úgy is tekinthetjük, mint a teljesítmények időarányokkal súlyozott átlaga) A tényleges teljesítmény és a névleges kapacitás aránya: 112/130 = 0,86. Kovács Zoltán 64 Aggregált tervezés. Adott a mellékelt (következő oldalon látható) aggregált tervezési táblázat. Határozza meg: fő· nap/egys. Munkaerőigény Készlettartási költség (CI) Ft/(egys· hónap) Felvételi költség (CH) Ft/fő Elbocsátási költség (CF) Ft/fő Gyártás normál időben (CR) Ft/egys Gyártás túlórában (CO)

Ft/egys Havi alapbér (Cu) Ft/fő Túlmunka maximális aránya Gyártatás alvállalkozóval (CS) Ft/egys Alvállalkozók kapacitáskorlátja egys/hó Kezdeti munkaerő (WO) fő Minimális munkaerő (Wmin) fő Gépi kapacitás egység/nap Nyitókészlet egység értékeket! Kovács Zoltán 65 Hónap Induló Január állapot Február Március Munkanapok száma 22 18 20 Igény (egys) 80,00 40,00 100,00 Minimális készlet (egys) 40,00 15,00 10,00 30,00 Nettó termelés igény (egys) Bruttó termelés igény (egys) Darab/(dolgozó hónap) 2,20 1,80 2,00 A munkások száma előirányzat(fő) 200,00 200,00 80,00 A munkások száma (fő) 100,00 200,00 200,00 100,00 Havi normál gy. előirányzat 100,00 50,00 (egys) Havi normál gyártás terv (egys) 100,00 50,00 Havi normál gyártás költsége (Ft) 50000,00 25000,00 Változás a munkaerőben (fő) 100,00 -100,00 Felvételi költség (Ft) 50000,00 0,00 Elbocsátási költség (Ft) 0,00 10000,00 Alapbér költsége (Ft) 5000000,00

Gyártás túlórában előirányzat (egys) 5,00 10,00 Gyártás túlórában terv (egys) 5,00 Túlóra költsége (Ft) 5000,00 Külső kapacitás előirányzat (egys) 20,00 5,00 20,00 Külső kapacitás terv (egys) 5,00 10,00 Alvállakozók költsége (Ft) Összes havi gyártás (egys) 115,00 65,00 Havi zárókészlet (egys) 50,00 143,00 Készletezési költség (Ft) Összes költség (Ft) 10347500,00 10257000,00 5311500,00 Kapacitáskihasználás (%) 47,73% 71,11% 27,50% Munkaerőkihasználás (%) 23,86% 35,56% 27,50% Külső kapacitás kihasználás (%) 100,00% 50,00% 100,00% Munkaerőigény Készlettartási költség (CI) Felvételi költség (CH) Elbocsátási költség (CF) Gyártás normál időben (CR) Gyártás túlórában (CO) Havi alapbér (Cu) Túlmunka maximális aránya Gyártatás alvállalkozóval (CS) Alvállalkozók kapacitáskorlátja Kezdeti munkaerő (WO) Minimális munkaerő (Wmin) Gépi kapacitás Nyitókészlet Kovács Zoltán fő· nap/egys. Ft/(egys·

hónap) Ft/fő Ft/fő Ft/egys Ft/egys Ft/fő Ft/egys egys/hó fő fő egység/nap egység 66 Hónap Induló Január állapot Munkanapok száma Igény (egys) Minimális készlet (egys) 40,00 Nettó termelés igény (egys) Bruttó termelés igény (egys) Darab/(dolgozó hónap) A munkások száma előirányzat(fő) A munkások száma (fő) 100,00 Havi normál gy. előirányzat (egys) Havi normál gyártás terv (egys) Havi normál gyártás költsége (Ft) Változás a munkaerőben (fő) Felvételi költség (Ft) Elbocsátási költség (Ft) Alapbér költsége (Ft) Gyártás túlórában előirányzat (egys) Gyártás túlórában terv (egys) Túlóra költsége (Ft) Külső kapacitás előirányzat (egys) Külső kapacitás terv (egys) Alvállakozók költsége (Ft) Összes havi gyártás (egys) Havi zárókészlet (egys) 50,00 Készletezési költség (Ft) Összes költség (Ft) 12 Kapacitáskihasználás (%) Munkaerőkihasználás (%) Külső kapacitás kihasználás (%)

Kovács Zoltán 9 Február Március 22 80,00 15,00 18 40,00 10,00 20 100,00 30,00 2,20 200,00 200,00 100,00 1,80 200,00 200,00 2,00 80,00 100,00 50,00 100,00 50000,00 100,00 50000,00 0,00 4 6 2 5,00 5 20,00 13 115,00 14 10347500,00 47,73% 23,86% 100,00% 5,00 5,00 10257000,00 71,11% 35,56% 50,00% 50,00 25000,00 -100,00 0,00 10000,00 5000000,00 10,00 5,00 5000,00 20,00 10,00 65,00 143,00 5311500,00 27,50% 27,50% 100,00% 1 10 3 7 5 8 11 67 1. lépés 2. lépés 3. lépés 4. lépés 5. lépés Munkaerőigény Készlettartási költség (CI) Felvételi költség (CH) Elbocsátási költség (CF) Gyártás normál időben (CR) Gyártás túlórában (CO) 6. lépés 7. lépés Havi alapbér (Cu) Túlmunka maximális aránya 8. lépés Gyártatás alvállalkozóval (CS) Alvállalkozók kapacitáskorlátja 9. lépés 10. lépés Kezdeti munkaerő (WO) Minimális munkaerő (Wmin) 11.lépés 12. lépés Gépi kapacitás Nyitókészlet 2=20 *1/x, x=10

fő· nap/egys. 500 Ft/(egys· hónap) 50 000/100=500 Ft/fő 10 000/100=100 Ft/fő 50 000/100=500 Ft/egys 50 000/5=1000, Ft/egys Túlóra (jan.)x5 5 000 Ft 5 000 000/100=50 000 Ft/fő Márciusban 10 helyett csak 5-öt enged 5/50= 10,0% 20000 Ft/egys Márciusban 20 helyett csak egys/hó 10 van 10 Induló állapot: 100 fő Márciusban 80 helyett 100-at fő enged 100 Március 55/0,275/20=10 egység/nap Induló állapot: 50 egység Az alvállalkozó és készlettartási költség meghatározása: 13. lépés A külső kapacitás terv januárban: 115 - (100 + 5) = 10, vagy 10 a korlát 14. lépés Január havi zárókészlet: (115 + 50) - 80 = 85 15. lépés Az alvállalkozó (x1) és a készlettartási költség (x2) meghatározása: Január Március 10 347 500 - 50 000 - 50 000 -0 -10 000 000 - 5 000 5 311 500 - 25 000 -0 -10 000 - 5 000 000 - 5 000 242 500 271 500 Felírható a következő kétváltozós kétismeretlenes lineáris egyenletrendszer: 10 x1 + 85 x2 = 242 500 10 x1

+ 143 x2 =271 500 ---------------------------------58 x2 = 29 000 x2 = 500 készlet x1=(242 500 - (85 x 500))/20 = 20 000 külső Kovács Zoltán 68 A teljes táblázat: Hónap Induló állapot Munkanapok száma Igény (egys) Minimális készlet (egys) Nettó termelés igény (egys) Bruttó termelés igény (egys) Darab/(dolgozó hónap) A munkások száma előirányzat(fő) A munkások száma (fő) Havi normál gy. előirányzat (egys) Havi normál gyártás terv (egys) Havi normál gyártás költsége (Ft) Változás a munkaerőben (fő) Felvételi költség (Ft) Elbocsátási költség (Ft) Alapbér költsége (Ft) Gyártás túlórában előirányzat (egys) Gyártás túlórában terv (egys) Túlóra költsége (Ft) Külső kapacitás előirányzat (egys) Külső kapacitás terv (egys) Alvállakozók költsége (Ft) Összes havi gyártás (egys) Havi zárókészlet (egys) Készletezési költség (Ft) Összes költség (Ft) Kapacitáskihasználás (%)

Munkaerőkihasználás (%) Külső kapacitás kihasználás (%) Kovács Zoltán 40,00 100,00 50,00 Január 22 80,00 15,00 30,00 45,00 2,20 200,00 200,00 100,00 100,00 50000,00 100,00 50000,00 0,00 10000000,00 5,00 5,00 5000,00 20,00 10,00 200000,00 115,00 85,00 42500,00 10347500,00 47,73% 23,86% 100,00% Február 18 40,00 10,00 -45,00 -35,00 1,80 200,00 200,00 120,00 120,00 60000,00 0,00 0,00 0,00 10000000,00 8,00 8,00 8000,00 5,00 5,00 100000,00 133,00 178,00 89000,00 10257000,00 71,11% 35,56% 50,00% Március 20 100,00 30,00 -78,00 -48,00 2,00 80,00 100,00 50,00 50,00 25000,00 -100,00 0,00 10000,00 5000000,00 10,00 5,00 5000,00 20,00 10,00 200000,00 65,00 143,00 71500,00 5311500,00 27,50% 27,50% 100,00% 69 Index-számítás: Kiegészítés a tankönyvben [4] található példához Az azonos befejezéshez tartozó idők másképpen (egyszerűbben) is meghatározhatók. A II.-B kombinációban 70 tonna gyártható 700 óra alatt Ekkor elkészül az összes B A gyártása:

B gyártásával párhuzamosan az I.-A kombinációval 7 t A készíthető Marad a két gépnek 43 t A elkészítése I. kétszer gyorsabb II-nél, tehát azonos idő alatt kétszer annyit termel A visszamaradó mennyiséget tehát három részre kell osztani, amiből kettőt az I. gép, egyet pedig a II gép fog legyártani 43,3 / 3 = 14,333 II.-A: 14,333 2 x 14,33 = 28,667 t A korábban elkészített 7 t-val együtt: I.-A: 7 + 28,88 = 35,667 t Kovács Zoltán 70 Gépterhelési feladat (index számítás) Adott három (A, B, C) termék , ami négyféle gépen gyártható. A gyártás időigényét (óra/mennyiségi egység) az egyes gépeken az alábbi táblázat tartalmazza: Gép I. II. III. IV. Igény Termék B 2 4 4 6 40 A 4 2 6 8 50 C 6 7 4 5 20 Rend.álló idő 136 80 60 15 Melyik gépen mennyit gyártsunk, hogy a felhasznált összes idő a legkevesebb legyen? Megoldás: Indexszám-módszer Az indexek: I. II. III. IV. A 2 1 3 4 B 1 2 2 3 C 1,5 1,75 1 1,25 Az 1

indexű helyeket választva a gyártás: Gép I. II. III. IV. Gyártott: A 0 40 0 0 40 B 40 0 0 0 40 C 0 0 15 0 15 Gyártandó még 10 0 5 Felhasznált idő 80 80 60 0 Maradék idő 56 0 0 15 A következő iterációs lépésben elhagyjuk a B termékhez tartozó oszlopot és a II. és III géphez tartozó sort (Mert B-t nem kell többet gyártani, a II. és III gépeknek pedig elfogyott az idejük) Kovács Zoltán 71 Az új index-táblázat: Gép I. IV. A 1 2 C 1,2 1 A két 1 index két különböző gépre esett. A még gyártandó 10 egység A 10 x 4 = 40 ideje belefér az I. gép idejébe A C gyártására 5 x 5 = 25 órára lenne szükség a IV gépen Ennyi idő itt azonban nincs, csak 3 x 5 = 15 óra Gép I. IV. Gyártott: Össz: Gártandó A 10 0 10 50 0 C 0 3 3 18 2 Felhasznált Maradék 40 16 15 0 A 2 egység C gyártására csak az I. gép maradt A szükséges 2 x 6 = 12 óra itt rendelkezésre áll Marad 4 óra. Az egyes részeredmények

összesítésével adódó végeredmény: Gép I. II. III. IV. Összesen Hiány A 10 40 0 0 50 Termék B C 40 2 0 0 0 15 0 3 40 20 Felh. idő 132 80 60 15 287 Átf.idő: Maradék idő 4 0 0 0 132 Látható, hogy a feladat - ha minden gép folyamatosan rendelkezésre áll (folyamatos működés és párhuzamosítás) -, 132 óra alatt teljesíthető Kovács Zoltán 72 A megoldás Solverrel: Megoldás lineáris programozással: Index-jegyzet PROBLEM DATA IN EQUATION STYLE Minimize + 4 I.-A + 2 I-B + 6 I-C + 2 II-A + 4 II-B + 7 II-C + 6 III.-A + 4 III-B + 4 III-C + 8 IV-A + 6 IV-B + 5 IV.-C Subject to I.GEP + 4 I.-A + 2 I-B + 6 I-C <= 136 II.GEP + 2 II.-A + 4 II-B + 7 II-C <= 80 III.GEP + 6 III.-A + 4 III-B + 4 III-C <= 60 IV.-GEP + 8 IV.-A + 6 IV-B + 5 IV-C <= 15 A + 1 I.-A + 1 II-A + 1 III-A + 1 IV-A = 50 B + 1 I.-B + 1 II-B + 1 III-B + 1 IV-B = 40 C + 1 I.-C + 1 II-C + 1 III-C + 1 IV-C = 20 0 <= I.-A 0 <= I.-B 0 <= I.-C 0 <= II.-A 0 <= II.-B 0

<= II.-C 0 <= III.-A 0 <= III.-B 0 <= III.-C 0 <= IV.-A 0 <= IV.-B 0 <= IV.-C Eredmények: Kovács Zoltán 73 Index-jegyzet OPTIMAL SOLUTION - SUMMARY REPORT (NONZERO VARIABLES) Variable Value Cost 1 I.-A 10.0000 4.0000 2 I.-B 40.0000 2.0000 3 I.-C 2.0000 6.0000 4 II.-A 40.0000 2.0000 9 III.-C 15.0000 4.0000 12 IV.-C 3.0000 5.0000 Slack Variables 13 I.GEP 4.0000 0.0000 Objective Function Value = 287 1 2 3 4 5 6 7 Index-jegyzet OPTIMAL SOLUTION - DETAILED REPORT Constraint Type RHS Slack Shadow price I.GEP <= 136.0000 4.0000 0.0000 II.GEP <= 80.0000 0.0000 -1.0000 III.GEP <= 60.0000 0.0000 -0.5000 IV.-GEP <= 15.0000 0.0000 -0.2000 A = 50.0000 0.0000 4.0000 B = 40.0000 0.0000 2.0000 C = 20.0000 0.0000 6.0000 Objective Function Value = 287 A legrövidebb (egyidejűleg végződő termelés esetén) átfutási idő kiszámításához módosítottuk a feladatot: Mindegyik gép időkorlátja legyen 200 óra. Az egyszerűség érdekében

bevezettük az ATF jelű, az átfutási időt tartalmazó változót Index-jegyzet PROBLEM DATA IN EQUATION STYLE Minimize + 4 I.-A + 2 I-B + 6 I-C + 2 II-A + 4 II-B + 7 II-C + 6 III.-A + 4 III-B + 4 III-C + 8 IV-A + 6 IV-B + 5 IV.-C Subject to I.GEP + 4 I.-A + 2 I-B + 6 I-C <= 200 II.GEP + 2 II.-A + 4 II-B + 7 II-C <= 200 Kovács Zoltán 74 III.GEP + 6 III.-A + 4 III-B + 4 III-C <= 200 IV.-GEP + 8 IV.-A + 6 IV-B + 5 IV-C <= 200 A + 1 I.-A + 1 II-A + 1 III-A + 1 IV-A = 50 B + 1 I.-B + 1 II-B + 1 III-B + 1 IV-B = 40 C + 1 I.-C + 1 II-C + 1 III-C + 1 IV-C = 20 I.ATF + 4 I.-A + 2 I-B + 6 I-C - 1 ATF = 0 II.ATF + 2 II.-A + 4 II-B + 7 II-C - 1 ATF = 0 III.ATF + 6 III.-A + 4 III-B + 4 III-C - 1 ATF = 0 IV.ATF + 8 IV.-A + 6 IV-B + 5 IV-C - 1 ATF = 0 0 <= I.-A 0 <= I.-B 0 <= I.-C 0 <= II.-A 0 <= II.-B 0 <= II.-C 0 <= III.-A 0 <= III.-B 0 <= III.-C 0 <= IV.-A 0 <= IV.-B 0 <= IV.-C 0 <= ATF A megoldás: Index-jegyzet OPTIMAL SOLUTION -

SUMMARY REPORT (NONZERO VARIABLES) Variable Value Cost 2 I.-B 39.7059 2.0000 4 II.-A 39.7059 2.0000 7 III.-A 10.2941 6.0000 8 III.-B 0.2941 4.0000 9 III.-C 4.1176 4.0000 12 IV.-C 15.8824 5.0000 13 ATF 79.4118 0.0000 Kovács Zoltán 75 Slack Variables 14 I.GEP 15 II.GEP 16 III.GEP 17 IV.-GEP 120.5882 120.5882 120.5882 120.5882 0.0000 0.0000 0.0000 0.0000 Objective Function Value = 317.6471 1 2 3 4 5 6 7 8 9 10 11 Index-jegyzet OPTIMAL SOLUTION - DETAILED REPORT Constraint Type RHS Slack Shadow price I.GEP <= 200.0000 120.5882 0.0000 II.GEP <= 200.0000 120.5882 0.0000 III.GEP <= 200.0000 120.5882 0.0000 IV.-GEP <= 200.0000 120.5882 0.0000 A = 50.0000 0.0000 3.5294 B = 40.0000 0.0000 2.3529 C = 20.0000 0.0000 2.3529 I.ATF = 0.0000 0.0000 -0.1765 II.ATF = 0.0000 0.0000 -0.7647 III.ATF = 0.0000 0.0000 0.4118 IV.ATF = 0.0000 0.0000 0.5294 Objective Function Value = 317.6471 A felhasznált összes idő tehát több (317,647 óra 287 óra helyett), azonban az

átfutási idő rövidebb (79,41 óra 132 óra helyett). Solverrel megoldva: Kovács Zoltán 76 Ha ezt a feladatot (200-as időkorlátokkal) minimális összidőre megoldjuk, az átfutási időre 100, az összes időre pedig 260 óra adódik: Index-jegyzet OPTIMAL SOLUTION - SUMMARY REPORT (NONZERO VARIABLES) Variable Value Cost 2 I.-B 40.0000 2.0000 4 II.-A 50.0000 2.0000 9 III.-C 20.0000 4.0000 Slack Variables 13 I.GEP 120.0000 14 II.GEP 100.0000 15 III.GEP 120.0000 16 IV.-GEP 200.0000 Objective Function Value = 260 Kovács Zoltán 0.0000 0.0000 0.0000 0.0000 77 Felhasznált források Az egyes módszerek leírása megtalálható az alábbi munkákban: 1. Gaál Z - Kovács Z: Megbízhatóság, karbantartás, Veszprémi Egyetem Kiadói Iroda 1994. ISBN 963 73 3226 X 2. Kovács Z: Logisztika, Veszprémi Egyetemi Kiadó, Veszprém, 1998 ISBN 963 7332 77 4. 3. Kovács Z: Termelésmenedzsment, Veszprémi Egyetemi Kiadó, Veszprém, 2001 ISBN 963 9220 76 0. 4. Kovács Z: A

megbízhatóság és karbantartás kapcsolata technológiai rendszerekben Kandidátusi értekezés, Veszprém 1990 5. Kovács Z: Terhelés-teljesítőképesség modell működtetése Monte-Carlo szimulációval Gép, XLIII., 1991 5-6 196-202 6. Kovács Z - Vítek, M: Rendszer-megbízhatóság számítása igazságtáblázat alkalmazásával Minőség és Megbízhatóság, 91-4 43-44 7. Kovács Z: Függő elemekből álló rendszerek megbízhatósága Minőség és Megbízhatóság, 92/1 37-44 8. Kovács Z: Nem független elemekből álló rendszerek megbízhatósága Minőség és Megbízhatóság 94/3 40-45 9. Kovács Z: Nem független elemekből álló rendszerek megbízhatóságának modellezése I Minőség és Megbízhatóság 94/4 41-41 10. Kovács Z: Nem független elemekből álló rendszerek megbízhatóságának modellezése II Minőség és Megbízhatóság 94/5-6 63-69 11. Kovács Z- Ködmön I - Lukács Eleonóra: Táblázatkezelő rendszer alkalmazása a megbízhatósági

vizsgálatokban. Gépgyártástechnológia, 1996/3, XXXVI.,p14-18 12. Ködmön I - Kovács Z- Szabó L: Kopási folyamatok előrejelzése szimulációval Gépgyártástechnológia, 1996/4, XXXVI.,p19-24 L Kovács Zoltán

2000 kg 25 kg 100 kg 500 kg 500000 kg / 200 kg / db =2500 db 2500 db / 3 = 833,3333 db raklap 2 2 833,3333 db · 0,96 m = 800 m 2 800 m / 0,6 = 1333,333 m2 2 2 · (200 + 25) + 2000 +100 = 2550 kg A három rétegben történő tárolás megoldható. A targonca és a födém teherbírása lehetővé teszi két raklapnyi áru elszállítását. Kovács Zoltán 2 A vállalat raktárába 800 raklap dobozba csomagolt konzervet kell betárolni állvány nélküli statikus (réteges tömbös) módon. A dobozok egy raklapon hat rétegben helyezkednek el, rétegenként 60 doboz konzerv van A dobozok mindegyike 0,3 kg tömegű A konzervek csomagolása olyan, hogy egy réteg konzerv 300 kg terhet bír el. Kérdés: Mekkora területet foglal el az áru? További adatok: A raktár magassága: 3,5 m. Egy rakat magassága: (a raklappal együtt):1,2 m A raklap teherbírása: 1 tonna, tömege 25 kg, alapterülete 1 m2. A felrakó targonca emelési magassága 300 cm. A padló teherbírása 5

000 kg/ m2. A targonca teherbírása 750 kg. Megoldás: A rakatsúly: 25 kg/raklap + 6 réteg/raklap x 60 doboz/réteg x 0,3 kg/doboz = 133 kg/raklap. Ebből egy réteg tömege: 60 doboz/réteg x 0,3 kg/doboz = 18 kg/réteg. Az alsó réteget 5 réteg x 18 kg/réteg = 90 kg tömeg terheli. (Ez úgy is kijön, hogy a 133 kg rakatsúlyból kivonjuk a 25 kg raklapot és a 18 kg alsó sort. ) Ebből az következik, hogy a legalsó rakatra még 300 kg -90 kg = 210 kg teher kerülhet. Ennek egy további rakat felel meg. (A 2 x 133 = 266 kg már túl sok lenne) Meg kell vizsgálni, hogy ez a mennyiség és magasság (összesen 2 réteg) nem ütközik-e a létesítmény és az eszközrendszer korlátjaiba. Padozat teherbírás: 2 x 133 kg/rakat x 1 rakat / m2 = 266 kg/ m2. (< 5000 kg/ m2 rendben) Magasság: 2 x 1,2 m = 2,4 m. (< 3,5 m rendben) Targonca teherbírás: 133 kg/rakat. (< 750 kg rendben) (Elvileg vihet két rakományegységet is, ekkor azonban ügyelni kell arra, hogy fel

és lerakáskor a gyorsulások miatt dinamikus terhelés nagyobb, mint a fent kiszámolt nyugalmi (statikus) terhelés. Targonca emelési magasság (a villáé): 1 x 1,2 m =1,2 m. (< 3 m rendben) Raklap teherbírás: 108 kg + 1 x 133 kg = 241 kg. (<1 000 kg rendben) A rétegek száma tehát kettő. A szükséges alapterület: 800 rakat / 2 rakat/ m2 = 400 m2 Kovács Zoltán 3 A gépelhelyezési feladat MS Excellel megoldva. A megoldáshoz a nyers erő (Brute Force) algoritmust alkalmaztuk Az anyagáramlás intenzitás mátrix: A lehetséges elhelyezési helyek alaprajzi vázlata: 1. hely 2. hely 1m 3. hely 2m 4. hely 5m A fenti elrendezéshez tartozó távolság mátrix: A megoldás: Megjegyzés: A fenti megoldásnak van egy alternatívája is amelyben a 3 és 4 gép helyet cserél. Kovács Zoltán 4 Anyagmozgató eszköz kiválasztása A könyvben található feladat megoldása MS Excel táblázatkezelővel: Kovács Zoltán 5 Üzemelhelyezés

háromszög módszerrel Adott az alábbi anyagintenzitási mátrix: 1 2 3 4 1 x 1 8 3 2 2 x 6 4 3 7 5 x 4 4 3 4 5 x A háromszög módszer segítségével helyezze el az objektumokat! Mennyi az anyagmozgatási teljesítményigény? Megoldás: Összegezzük az anyagintenzitási mátrixot: 1 2 3 4 Össz. Össz. 1 x 1 8 3 12 24 2 2 x 6 4 12 22 3 7 5 x 4 16 35 4 3 4 5 x 12 23 Össz. 12 10 19 11 104 A nem irányorientált mátrix 1 1 2 3 4 Össz. Össz. x 3 15 6 24 24 x 11 8 19 22 x 9 9 35 x - 23 2 3 4 Össz. 0 3 26 23 104 Kétféle megoldás: a.: A három legnagyobb forgalmút helyezzük el, b.: A három egymással legnagyobb forgalmút helyezzük el először. a. megoldás: A forgalom szerinti sorrend: 3, 1, 4, 2. Először elhelyezendő tehát: 3,1,4. Hová kerüljön 2? Kovács Zoltán 6 III. I. 1 4 3 II. Az 1-3-4 közötti teljesítményigény: 15·1+6·1+9·1=30. Ha 2 az I. helyre

kerül: Q=30+3·1+11·1+8·2=60 Ha 2 a II. helyre kerül: Q=30+3·2+11·1+8·1=55 Ha 2 a III. helyre kerül: Q=30+3·1+11·2+8·1=63 A 2-t tehát a 3 és 4 szomszédságába kell helyezni. Kovács Zoltán 7 b. megoldás: Az egymással való forgalomban a 3-1, 3-2, 3--4, 2-4, 1-4, 1-2 a sorrend. Először elhelyezendő tehát: 1,2,3. Hová kerüljön 4? III. I. 1 3 2 II. Az 1-2-3 közötti teljesítményigény: 3·1+15·1+11·1=29. Ha 4 az I. helyre kerül: Q=29+6·1+8·1+9·2=61 Ha 4 a II. helyre kerül: Q=29+6·2+8·1+9·1=58 Ha 4 a III. helyre kerül: Q=29+6·1+8·2+9·1=60 A 4-t tehát a 2 és 3 szomszédságába kell helyezni. Amint az látható, a módszer amellett, hogy heurisztikus, tartalmaz némi szubjektív elemet is. (Az első három kiválasztása) Ettől függ a kapott eredmény Mint a heurisztikus módszerek többsége, ez sem garantálja az optimum megtalálását. Kovács Zoltán 8 A feladat megoldása Excellel A kiindulási adatok A megoldás

Kovács Zoltán 9 A kézi és gépi megoldás azonos eredményre vezetett. Kovács Zoltán 10 Mikor-mennyit? A két alapkérdésre - mikor-mennyit - többféle válasz lehetséges. Szempont Mikor? Mennyit? Ugyanannyi legyen. Azonos időközönként (T). Ugyanakkora mennyiséget (q). Készletszint. Egy alsó szint elérésekor (s). Egy felső szintre feltöltésig (S). Pénz. Amikor van rá pénz. Amennyire van pénz. Szállítási lehetőség. Amikor van szállítási kapacitás. Amennyit el lehet/érdemes szállítani. Ajánlat. Amikor ajánlják. Amennyit ajánlanak. Akció. Amikor van akció. Amennyi kapható akciósan. Igény. Amikor szükség van rá. Amennyire szükség van. Árváltozás Áremelés előtt Amikor van rá idő Véletlen, stb. Próbáljon meg további lehetőségeket találni! Írja be! A lehetséges válaszok alapján a konkrét rendelésnek nagyszámú különböző változata lehetséges. A továbbiakban a fentiek közül