A doksi online olvasásához kérlek jelentkezz be!

A doksi online olvasásához kérlek jelentkezz be!

Nincs még értékelés. Legyél Te az első!

Mit olvastak a többiek, ha ezzel végeztek?

Tartalmi kivonat

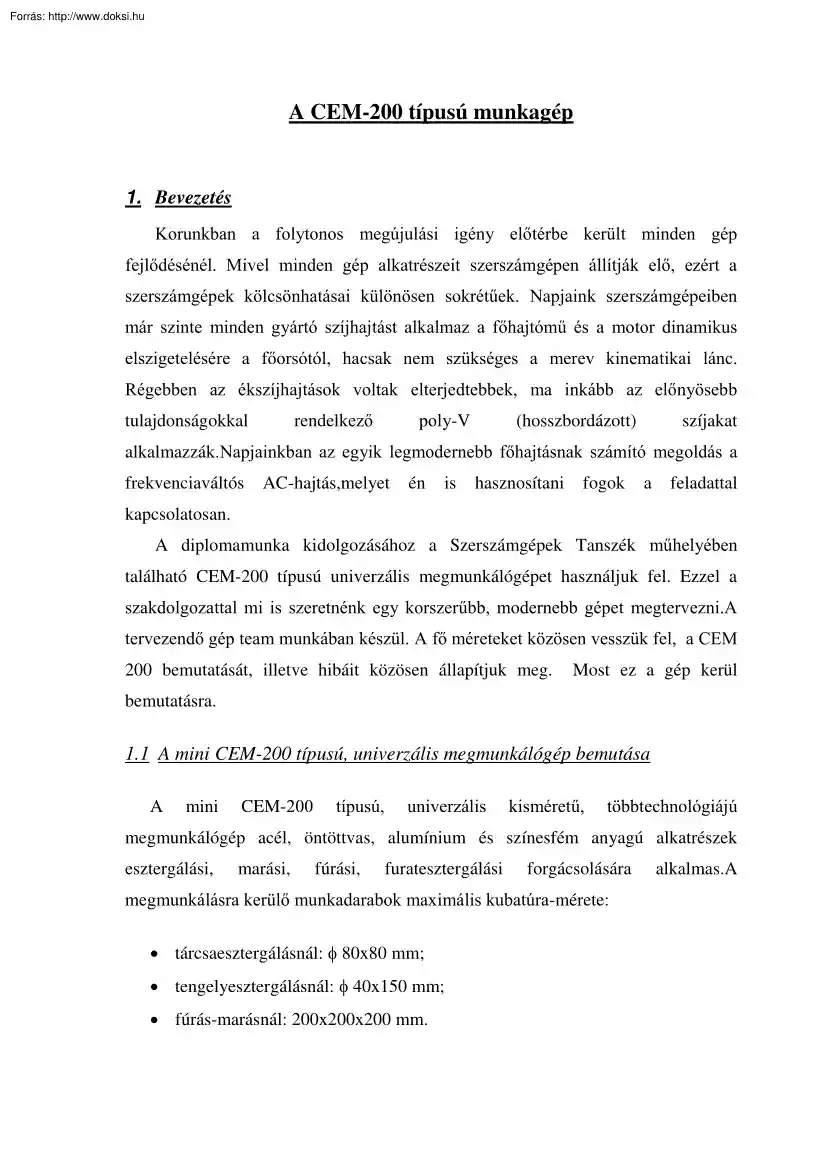

A CEM-200 típusú munkagép 1. Bevezetés Korunkban a folytonos megújulási igény előtérbe került minden gép fejlődésénél. Mivel minden gép alkatrészeit szerszámgépen állítják elő, ezért a szerszámgépek kölcsönhatásai különösen sokrétűek. Napjaink szerszámgépeiben már szinte minden gyártó szíjhajtást alkalmaz a főhajtómű és a motor dinamikus elszigetelésére a főorsótól, hacsak nem szükséges a merev kinematikai lánc. Régebben az ékszíjhajtások voltak elterjedtebbek, ma inkább az előnyösebb tulajdonságokkal poly-V rendelkező (hosszbordázott) szíjakat alkalmazzák.Napjainkban az egyik legmodernebb főhajtásnak számító megoldás a frekvenciaváltós AC-hajtás,melyet én is hasznosítani fogok a feladattal kapcsolatosan. A diplomamunka kidolgozásához a Szerszámgépek Tanszék műhelyében található CEM-200 típusú univerzális megmunkálógépet használjuk fel. Ezzel a szakdolgozattal mi is szeretnénk egy

korszerűbb, modernebb gépet megtervezni.A tervezendő gép team munkában készül. A fő méreteket közösen vesszük fel, a CEM 200 bemutatását, illetve hibáit közösen állapítjuk meg. Most ez a gép kerül bemutatásra. 1.1 A mini CEM-200 típusú, univerzális megmunkálógép bemutása A mini CEM-200 típusú, univerzális kisméretű, többtechnológiájú megmunkálógép acél, öntöttvas, alumínium és színesfém anyagú alkatrészek esztergálási, marási, fúrási, furatesztergálási forgácsolására megmunkálásra kerülő munkadarabok maximális kubatúra-mérete: • tárcsaesztergálásnál: φ 80x80 mm; • tengelyesztergálásnál: φ 40x150 mm; • fúrás-marásnál: 200x200x200 mm. alkalmas.A A forgácsológép számjegyes pályavezérlésű, vezérlőberendezése: HUNOR-732. A fő- és mellékhajtás egyenáramú szabályozott motorokkal történik. A gép a pontos megmunkálás érdekében igen merev, viszonylag robosztus

felépítésű, valamennyi fő egysége hegesztett szerkezetű (kivétel a függőleges szán). A főorsó és szánrendszer feszített csapágyazással, illetve gördülővezetékkel szereltek. A finommegmunkáláshoz igazodó, korlátozott teljesítőképességű folyadékhűtőberendezés van, a forgács- és folyadékfröcskölést nyitható, zárt munkatér akadályozza meg. A forgácsolási folyamat ablakon keresztül, a belső világítás segítségével figyelemmel kísérhető. A gép kompakt kivitelű, zárt burkolatú, rászerelt vezérlőberendezéssel és kezelőelemekkel rendelkezik. Az elektromos berendezés, a szerelvények és egyéb kiegészítő egységek az asztalszerkezetben és az orsóház feletti térben kerültek elhelyezésre. Az asztalszerkezetben tárolhatók továbbá szerszámok, munkadarab-felfogó elemek, mérőeszközök, stb. A merev felépítés miatt a gép különösebb alapozást nem igényel. A szokványostól eltérő, több technológia

alkalmazásának lehetőségét a szerszámgép speciális felépítése biztosítja: • Egyrészt fúró-marómű, ez esetben a főorsóba történik a forgószerszám (pl. maró, fúró, furatesztergáló szerszám, dörzsár, stb.) befogása, s a „T” hornyos gépasztalra kerül a munkadarab. A gépasztal felülete függőleges síkban helyezkedik el, mely a főorsó tengelyére merőleges, vagy azzal párhuzamos helyzetbe állítható. Ezzel a lehetőséggel a függőleges, vagy vízszintes orsóállású fúró-maróműként használható a berendezés. • Másrészt esztergagép, ez esetben a főorsóra szerelt kézi tokmányba fogható be a munkadarab, s a gépasztalra különböző szerszámok (eszterga szerszám, fúró, stb.) Tengely megmunkálása esetén kibillenthető szegnyereg teszi lehetővé az alkatrészbefogást. A gép fő egységei: Főhajtás Mellékhajtás Szánrendszer Függőleges szán Asztalrendszer 1.11 A CEM-200 főhajtása: A

szánrendszeren helyezkedik el a hegesztett szerkezetű főhajtás-egység. A főorsó a házba hegesztett hengeres tokban helyezkedik el, előfeszített, nagypontosságú, ferdehatásvonalú csapágyazással. A szabványos főorsóvégződésre közdarab segítségével szerelhető fel a kézi szorítású tokmány, illetve az orsófuraton keresztül behúzószárral rögzíthető a forgószerszám, vagy egyéb befogó/megmunkáló eszköz. Az edzett, köszörült főorsó forgatását az orsóházra szerelt C-20 típusú egyenáramú szabályozott motor fogazott szíjáttétellel végzi. A kedvező technológiai paraméterek biztosítása érdekében két (2) fordulatszámtartománnyal rendelkezik a főhajtás, ezek váltása szíjtárcsa és fogazott szíj cserével történik, manuálisan. A kívánt feszítés szíjfeszítő szerkezettel állítható be A menetesztergálást a főorsó végéről fogazott szíjjal hajtott menetadó (impulzusadó) teszi lehetővé. Kisebb

tengelyszerű alkatrészek finommegmunkálásához támasztócsúcs használható. Az orsóházhoz erősített hengeres vezetékhez csatlakozik a befordítható szegnyereg, melyen görgős megvezetésű forgócsúcs támasztja meg a munkadarabot, kézi működtetésű. Tengelyirányú állítási lehetőséggel Főhajtás műszaki adatai: • teljesítmény: 1,27 kW (2000 ford.-nál); • nyomaték (max.): 5,3 Nm; • fordulatszám tartomány (2 tartományban): 50-4800 ford/perc; • főorsó fordulatok: folyamatos; főhajtó motor: EVIG 1.12 Befoglaló méret: • magasság: 1550 mm (vezérlés nélkül); • hosszúság: 1400 mm; • mélység: 650 mm ; • gépsúly: 500 kp; • maximális munkadarab súly: o esztergánál: 5 kp; o marásnál: 20 kp. O(v,s,2) y(m,2) 1550 z(s,2) x(s,1) Ry(m,1) TA(g) 1400 O(v,m,2) y(s,2) z(m,2) x(m,1) N(c,v,m,2) Ry(s,1) TA(g) A 9. oldalon látható a gép struktúrája két esetre: - ha marógépként működik (első ábra) - ha

esztergaként működik (második ábra) 2. A gép főhajtásának konstrukciós hibái A gép főhajtását megvalósító EVIG EZG 710.r (C-20)-as egyenáramú motor egy servo-motor , amit általában mellékhajtóművekben , mellékhajtásra használnak. Ez a motor nem a legmegfelelőbb egy főhajtóműben, ugyanakkor ez a motor nagyobb karbantartás igényű pl: egy asszinkron motorhoz képest. Mivel egy mellékhajtóműben általában a motor nem fordul annyit mint egy főhajtásnál ott nem kell számottevő kefekopással számolni. Ha főhajtásra használjuk,akkor viszont számolni kell a kefekopással. A kedvező technológiai paraméterek gyors megvalósítását gyorsítani kellene. Nem a fogazott szíj és szíjtárcsák cseréjével, hanem mindenképpen másfajta motor alkalmazásával. Ha olyan motort fogunk alkalmazni aminek a megfelelő fordulatszámtartományát csak a szíj és a szíjtárcsák cseréjével tudjuk megoldani akkor olyan rögzítést kell

alkalmazni ami lehetővé teszi a gyors cserét. 2.1 Hiányosságok, egyéb hibák Másik hátránya a gépnek , hogy sorozatgyártásra nem alkalmas. A főorsóban nem helyezhető el egy pneumatikus szorítást megvalósító mechanizmus . E mellett a tokmány ill. -ha a gép fúró-maró üzemben dolgozik- akkor a szerszámbefogó cseréjét is lehetne automatizálni vagy gyorsítani. A gépen nincs automatikus szerszámcserélő ami tovább növeli a mellékidőt vagy előkészületi időt , ill. a sorozatgyártást kizárja A képen látható szíjfeszítő mozgatása kézzel történik, ami egy mai modern megmunkálóközpontnál már nem a legmegfelelőbb, továbbá a hűtőrendszer elhelyezése sem a legjobb. Itt arra gondolok hogy a fogazott szíjtárcsák cseréjét valamennyire megnehezíti, mivel elég közel vannak egymáshoz. Ez azonban nem a legnagyobb hibák közé tartozik, de jobb megoldás lenne ha az egész hűtőrendszer máshol helyezkedne el. 3. A

tervezendő gép struktúráinak képzése Ennek a fejezetnek a célja építőszekrény rendszerű kismegmunkálógép tervezéséhez szükséges struktúrák képzése, a struktúra változatok értékelése, építőszekrény rendszer kidolgozása és a főméretek meghatározása. Első lépésben meghatároztuk a géppel szemben támasztott követelményeket. Szerszámgépek általános követelményei: • gazdaságosság; • termelékenység; • pontosság. Ezek különböző súllyal, de minden korban és minden géppel támasztottak. A struktúraképzésnél kiemelten a gazdaságosság és a termelékenység követelményeivel foglalkoztunk. Az építőszekrény rendszer elv lényege, hogy azonos elemekből többféle gépet fel lehet építeni, melyek így gazdaságosabban is előállíthatók, és nagyobb vásárlói igényt is ki lehet ezáltal elégíteni. A tervezés során mi is ezt az elvet alkalmaztuk, és olyan változatokat dolgoztunk ki, amelyek azonos

elemekből is felépíthetőek. Azonban ezen elv alkalmazása néhol kompromisszumokra kényszerít, és például nem biztos, hogy a különböző célokra alkotott gépek ilyen elven való megvalósítása az adott célnak megfelelő legideálisabb felépítésű gépet eredményezi. 2-féle elemcsaládot dolgoztunk ki, amelyekből az első elemcsalád az eredeti gép (CEM-200) vízszintes síkágyas felépítéséhez ragaszkodik, a második elemcsalád pedig ferdeágyas és a vezetékek az ágyra szerelt prizma alakú tartó elemekre vannak szerelve. A következő ábrákon a struktúraváltozatok kerülnek bemutatásra. 1.ábra A gépen végezhető műveletek: • Fúrás • Marás A gép által megmunkálható oldalak száma : 4 Munkatér mérete: • 300x300x300 mm (0 sugarú szerszámmal bejárva) Hátránya: • Az ötödik oldal megmunkálására nincs lehetőség. A gépen végezhető műveletek: 2.ábra • Fúrás • Marás A gép által megmunkálható oldalak

száma : 5 Munkatér mérete: • 300x300x300 mm (0 sugarú szerszámmal bejárva) Előnye : az ötödik oldal megmunkálható Hátránya : a körasztal távol esik a megvezetéstől 3.ábra A gépen végezhető műveletek: • hosszesztergálás • síkesztergálás • furatmegmunkálás Munkatér mérete: • tárcsa esztergálás estén:Ø200x100 mm • tengely esztergálás esetén:Ø60x150 mm Előnye : A paletta a rászerelt szerszámbefogóval,lineáris revolver fejként működik Hátránya : tengely esztergálás,csak a főorsóhoz rögzízett támasztóelem segítségével végezhető. 4.ábra A következő három ábra(4,5,6) tulajdonságai megegyeznek az előző három ábránál(1,2,3) felsoroltakkal azzal a különbséggel,hogy ezek a gépek alkalmasabbak a sorozatgyártásra,mert itt egyszerre két alkatrész gyártására van lehetőség. 5.ábra 6.ábra 7.ábra A gépen végezhető műveletek: • hosszesztergálás • síkesztergálás •

furatmegmunkálás Előnye : • viszonylag kevés alkatrészből épül fel(pl.: közdarabra nincs szükség) • automatizálását könnyeb megvalósítani,mint a többi gép esetén • viszonylag kis gépmérethez,viszonylag nagy munkatér tartozik. 10.ábra A gépen végezhető műveletek: • Fúrás • Marás A gép által megmunkálható oldalak száma : 5 Munkatér mérete: • 300x300x300 mm (0 sugarú szerszámmal bejárva) Előnye : • az ötödik oldal megmunkálható • a forgács elvezetése kedvezőbb Hátránya : • a körasztal távol esik a megvezetéstől. • A gép alapterülete a vízszintes szánvezetékű gépstruktúrához képest nagy csak nagyobb méretű szerszámmal járható be az előírt munkatér 11.ábra A gépen végezhető műveletek: • Fúrás • Marás A gép által megmunkálható oldalak száma : 5 Munkatér mérete: • 300x300x300 mm (0 sugarú szerszámmal bejárva) Előnye : • az ötödik oldal megmunkálható • a

forgács elvezetése kedvezőbb • kisebb méretű szerszámmal is bejárható az előírt munkatér Hátránya : . • A gép alapterülete a vízszintes szánvezetékű gépstruktúrához képest nagy 12.ábra A gépen végezhető műveletek: • Fúrás • Marás A gép által megmunkálható oldalak száma : 5 Munkatér mérete: • 300x300x300 mm (0 sugarú szerszámmal bejárva) Előnye : • az ötödik oldal megmunkálható • a forgács elvezetése kedvezőbb • kisebb méretű szerszámmal is bejárható az előírt munkatér Hátránya : • a főorsó elhelyezése bonyolultabb 13.ábra A gépen végezhető műveletek: • hosszesztergálás • síkesztergálás • furatmegmunkálás Munkatér mérete: • tárcsa esztergálás estén:Ø200x100 mm • tengely esztergálás esetén:Ø60x150 mm Előnye : • A paletta a rászerelt szerszámbefogóval,lineáris revolver fejként működik • A forgácselvezetés kedvezőbb Hátránya : • tengely

esztergálás,csak a főorsóhoz rögzízett támasztóelem segítségével végezhető. 15.ábra A gépen végezhető műveletek: • hosszesztergálás • síkesztergálás • furatmegmunkálás Előnye : • viszonylag kevés alkatrészből épül fel • a forgács elvezetés kedvező Hátránya: egy hagyományos esztergához képest nagy méretekkel rendelkezik(robosztus 3.1 Az ábrákon szereplő változatok főbb méretei A vízszintes és függőleges szán hosszmérete: 900 mm. Az első változatok esetében a függőleges szán szélessége 300 mm. A többi esetben a vízszintes és függőleges szánok szélessége 400 mm. A mozgástartományuk egységesen 350 mm. Ferdeágyas esetben az ágy dőlésszöge 45o. 3.2 A struktúraváltozatok összehasonlító értékelése Az első elemcsaládból felépített gépek elemei azonosak, míg a második elemcsaládnál néhány elemnél változtatásokra volt szükség a ferdeágyas kialakítás miatt. Az első

elemcsaládból nagyobb számú változat hozható létre További hátránya a második elemcsaládból létrehozott gépeknek, hogy a belőlük összeállított esztergák felépítése robosztusabb, mint az első változatok. Valamint az első változatok munkatere kisebb méretű szerszámmal is bejárható. A ferdeágyas változatok forgácselvezetése jobb, és a munkadarab tartóelemének súlypontja itt nem esik olyan távol a megvezetéstől, mint a vízszintes ágyas változatban. A fenti okok miatt úgy tűnik, hogy az első elemcsaládból felépített változatok alkalmasabbak a megvalósításra. Ennek eldöntésére további szempontok figyelembevétele is szükséges. 4. Korszerű főhajtások konstrukciós megoldásai Ebben a fejezetben a korszerű főjhajtóművek szerkezeti megoldásait mutatjuk be. A megoldásváltozatok közül a kiírt feladathoz a legjobban illeszthetőt válasszuk. Főhajtások funkciói: - mozgás beindítás - fékezés ,

leállítás - irányváltás - főmozgás sebességének beállítása Paramétek: - főforgácsoló erő - főmozgás sebessége Főhajtások követelményi: - nagy teljesítményátvitel jó hatásfok gazdaságos, olcsó kivitel 4.1 Elektromechanikus főhajtóművek Főorsó Motor Hajtómű 1. ábra Motor Főorsó Hajtómű 2.ábra 1. és 2 ábra jellemzői: - a motor által termelt hő nem adódik át az orsóháznak - mindkét változat alkalmas az automatizált sebességváltásra - a hajtómű általában fogaskerekes hajtómű, ami nagymértékben lerontja a megmunkálási pontosságot - szíjhajtás jó dinamikai tulajdonságot kölcsönöz a főhajtásnak - a SZ=SZm SZh, vagyis a hajtómű teljes szabályozhatósága a fokozat nélküli motor és a fokozatos hajtómű szabályozhatóságának szorzata 4.2 Villamos főhajtóművek Motor Főorsó 3.ábra Tehermentesített szíjtárcsa Főorsó Motor 4.ábra Tehermentesített szíjtárcsa Főorsó

Motor 5. ábra A fenti villamos hajtások jellemzői: - a szíjak anyagának csillapítási tulajdonságai kedvezőek , s ez a hajtómű dinamikai tulajdonságait kedvezően befolyásolja - a 3. ábra esetében precíziós tengelykapcsoló szükséges a motor, mint jelentős hő és rezgésforrás nem helyezhető távol a főorsótól. Megvalósítása viszonylag egyszerű. - A 6. ábrán a motor távol tartható a főorsótól a rugalmas szíjhajtásnak köszönhetően. Itt a főorsón tehermentesített szíjtárcsát alkalmaznak Kialakítása egyszerűen kivitelezhető. - A 7.ábra megvalósítása bonyolult és nehéz, ugyanis a tehermentesített szíjtárcsa tengelyét külön csapágyazni kell. Törekedni kell a tökéletes egyenes vonalúságra ami nehéz feladat. Korszerű főhajtásokban használt motorok 4.3 Aszinkron motoroknál fokozatnélküli fordulatszám változtatására legelőször a veszteséges slip szabályozást alkalmazták.Jelentőségük mára

gyakorlatilag megszűnt. Ma szélesebb körben a frekvenciaváltós fordulatszám szabályozással találkozunk.Az aszinkron motorok alkalmazását lényegesen kiszélesítette a jó minőségű, megbízható frekvenciaváltók- és szabályozók kifejlesztése 4.31 Frekvenciváltós aszinkron motoros meghajtás A frekvenciaváltós aszinkron motorok fő jellemzői: • nagy választékú motorok viszonylag egyszerű felépítésűek, kis karbantartás igényűek • kis tehetetlenségi nyomatékok következtében nagy gyorsítások és lassítások érhetők el • az állandó teljesítményű tartományban lényegesen magasabb fordulatszámok érhetők el, mivel nincsenek kommutációs problémák • szokásos frekvenciasáv:0-400Hz,de igény esetén több kHz-es feszültség is előállítható, ezáltal igen nagy motor szabályozhatóság és motor ford. szám érhető el. • 4/4-es üzemre alkalmasak, azaz mindkét irányú forgás és fékezés lehetséges •

fordulatszám tartomány: pl.3000f/min szinkron fordulatszámú, egy póluspárú aszinkron motor 600Hz-nél 36000f/min Igényesebb hajtásoknál a motor kialakítása, vasmag anyagminősége, stb eltér a szokásos aszinkron gépektől. Ez a motor nagysebességű megmunkálásokra is alkalmas. A motornyomaték az alábbi összefüggéssel számítható. U M m= K ⋅ 1 f1 K : gépállandó U1 : feszültség 2 f1 : frekvencia A frekvenciaváltós aszinkronmotorok M m (nm ) nyomatékjelleggörbéit és a határgörbét a 13. ábra szemléltetiA frekvenciák függvényében három tartományt különböztetünk meg, amelyekből itt kettőt ábrázolunk. 1. Állandó nyomatékú tartomány: a meghatározott határfrekvenciáig a motor nyomatékgörbék párhuzamosan jobbra tolódnak el,alakjuk nem változik és a motorról a névleges nyomaték levehető. M m= M max= áll. Pm= C1 ⋅ nm Ez azt is jelenti , hogy a motor fluxusa állandó.A frekvencia

változtatása mellett a motor feszültségét is változtatni kell,hogy a motor fluxusa, motorról levehető nyomaték ne csökkenjen. 2.Állandó teljesítményű tartomány: a frekvencia növelésével a nyomatékgörbék jobbra tolódnak, alakjuk megváltozik és a motorról a névlegesnél egyre kisebb nyomaték vehető le: M m = C2 ⋅ 1 áll. , Pm = nm A nyomatékcsökkenés oka,hogy az U feszültség nem növelhető tovább a frekvenciával arányosan.A 2. tartományban a fordulatszám állítás mezőgyengítéses,mivel a motor fluxusa a frekvencia növelésével csökken. 3. tartomány : magas fordulatszámoknál és nagyobb teljesítményeknél a 3 tartomány is létrehozható.A frekvencia növekedése miatti vasveszteség már túl nagy lenne ,ezért az U csökkentésével a fluxust jobban kell csökkenteni.A nyomaték határgörbe esése meredekebb lesz a 2. tartományhoz viszonyítva A frekvenciaváltós hajtásoknál 2 paraméter a feszültség és a frekvencia

állítása szükséges , amelyet külön-külön egységek oldanak meg. A szerszámgépek közbenső egyenáramú körös, fesz.inverteres aszinkron motoros hajtásainál nagy szabályozhatóság, a közbülső körbe iktatott ellenállással és azt szaggató tranzisztorral 4/4-es hajtás valósítható meg. Inverteres táplálással az aszinkronmotorok fordulatszáma veszteségmentesen szabályozható a tápfesz. és a frekvencvia egyidejű állításával. A frekvenciaváltók 2 fő egysége: egyenirányító inverter a. egyszerű feszinvertres frekvenciaváltó blokkvázlata b.ISZM inverteres frekvenciaváltó blokkvázlata Az a. megoldásnál az U fesz közbenső egyenáramú fesz nagyságát az α tirisztor gyújtásszög változtatásával érhetjük el. Az f frekvenciát az inverterben állítjuk be A motor fékezése hálózatra visszatápláló,generátoros. A b.változatnál a diódás híd miatt visszatápláló fékezés nem lehetséges A kimenő fesz. és frekvencia

egyaránt az ISZM inverterben állítható be A motor fordulata alacsony értéknél is egyenletes lesz. Nagy fordulatszám hajtóviszonyú(fogaskerék, igénynél a motor vagy laposszíj)áttétel, vagy rugalmas egyetlen állandó tengelykapcsolón keresztül közvetlenül hajthat a főorsóra. A megvalósítható fordulatszámok felső határa fogaskerekes hajtással kombinálva 10000-14000f/min laposszíj hajtással:60000f/min közvetlen tengelykapcsolóval:20000-24000f/min Ezekkel a hajtásokkal +/-0.01% fordulatszám pontosság is elérhető a motor tengelyére épített digitális jeladótól függően. Itt megemlítenék néhány neves gyártót is melyek ilyen termékeket gyártanak: • ABB MOTORS • FANUC • SIEMENS • WATT DRIVE 4.32 Aszinkrongépes motororsós hajtás: Ezeknél a motororsóknál már a szerszámok automatikus befogása is megoldott, mert a furatos főorsó szabványos. A motor kerülhet a főorsó csapágyak közé, vagy mögé ahogy

az alábbi ábra mutatja. A következő ábrákon(15.ábra,16ábra) egy motororsó minimálisan szükséges energicsatlakozásai láthatók. A hűtőfolyadék lehet víz vagy olaj A csapágyak kenése kis viszkozitású olajjal történik. Az adagolt olajat közvetlenül a csapágyakhoz juttatjuk, pl. levegővel (porlasztottan) vagy befecskendezéssel A villamos csatlakozások kódolása biztosítja, hogy a tápegység az adott orsóra megengedett paramétereket ne lépje túl. A mellsőcsapágyak levegő túlnyomásos védelme már külön igény szerint kerül beépítésre. A csatlakozók a motor hátsó fedelén oszlanak meg. Az orsó felügyelet kiterjedhet a legnagyobb fordulatszámra, hőmérsékletre, áramfelvételre, kenőanyag nyomásra, olajtúltöltésre, hűtőfolyadék mennyiségre 15.ábra 16.ábra Iyen motorosókat gyárt például a világhírű SIEMENS cég. 5. A főhajtómű tervezése 5.1 Kinematikai tervezés A maximális fordulatszám meghatározása:

nmax = nmin ⋅ Sz = 50 ⋅ 120 = 6000 min −1 A minimális forgácsoló sebesség meghatározása, a maximális átmérő alapján esztergálásnál: vmin = nmin ⋅ d max ⋅ π 50 ⋅ 200 ⋅ π m = = 31, 41 1000 1000 min marásnál: vmin = nmin ⋅ d max ⋅ π 50 ⋅ 20 ⋅ π m = = 3,14 1000 1000 min A maximális forgácsoló sebesség meghatározása a minimális átmérő segítségével esztergálásnál: vmax = nmax ⋅ d min ⋅ π 6000 ⋅ 60 ⋅ π m = = 1130 1000 1000 min marásnál: vmax = nmax ⋅ d min ⋅ π 6000 ⋅ 10 ⋅ π m = = 189 1000 1000 min A hajtómű lehetséges kinematikai felépítésének változatait a 4. pontban ismertettem Az ott bemutatott megoldások közül 4.2 pontban bemutatott villamos főhajtóművek közül választok, mivel ezek elég korszerű változatok.A megoldások közül mindegyik alkalmas az előírt fordulatszám tartomány biztosítására, mindegyik alkalmas az előírt szabályozhatóság megvalósítására.E

megoldások közül az összehasonlítás alapján a 4. ábrán lévő megoldás kerül megvalósításra A megvalósításra kerülő főhajtás kinematikai felépítése: Tehermentesített szíjtárcsa Főorsó Motor 5.2 A motor kiválasztása A feladat megoldására olyan motort kell választani, ami biztosítja az előírt teljesítményt és szabályozhatóságot. A motor teljesítmény meghatározása, a megadott max. főorsó teljesítmény alapján: A CEM-200 teljesítménye (2000 1/min) fordulatnál P = 1, 27 KW ez alapján az új főhajtőmű főorsó teljesítményét is P = 1, 27 KW -ra választom. PM = Pf ⋅ 1 ηmech = 1, 27 ⋅ 1 = 1,3KW 0,97 Ezt a teljesítményt a 100L4B típusú aszinkron motor(4 pólusú) tudja biztosítani. - teljesítmény: - névleges ford. szám: - max. ford szám: - névleges ford. számhoz tartozó nyomaték: - maximális nyomaték: - tehetetlenségi nyomaték: - tömeg: - feszültség: 3KW 1430 1/min 50Hz-nél 6000 1/min 20Nm

44Nm J=0,0098 kgm2 m=35kg U=400V A motort az ABB motorkatalógusból választottam. Ehhez a motorhoz frekvenciaváltó is kell, melyet bármely híres gyártótól választhatunk hozzá például: • PROCON • SIEMENS • ABB MOTORS Most a PROCON frekvenciaváltók általános jellemzőit sorolom fel,de ugyanilyen jók az ABB MOTORS,vagy SIEMENS frekvenciaváltók: • Bemenet: feszültség: frekvencia: • Kimenet: feszültség: Frekvencia: 3x380.400VAC±10% 50.60Hz(szinusos) 3x0bemeneti feszültség maximumig 0.1000Hz maximum(igényszerint programozható) • Környezeti hőmérséklet: 0-40˚C • Páratartalom : maximálisan 90%,páralecsapódás mentesen Bármelyik cégtől választhatunk a motorhoz frekvenciaváltót. 5.3 Szíjhajtás tervezése Szíjhajtásokat a legtöbb szerszámgéptípusnál régebben is alkalmaztak a fő- és mellékhajtóművek kinematikai láncában. A szíjhajtás azért vált elterjedtté, mert ha a főorsót fogaskerekekkel közvetlenül

hajtjuk meg, akkor a fogaskerék nagy kerületi sebességgel rendelkezik (v max > 10-15 m/s). A fogaskerekeken- még a precíznek mondható lefejtő eljárásokkal is – gyártási és szerelési pontatlanságok keletkeznek, amelyek a főorsón nagymértékű öngerjesztett rezgéseket okozhatnak. Ezek a rezgések rontják a megmunkált munkadarab felületi minőségét, a gyártmány pontosságát, ugyanakkor a gép élettartamára is károsan hatnak. A szíjhajtások alkalmazása mindezt kiküszöböli, mivel a szíjak jelentős rezgéscsillapító tulajdonsággal rendelkeznek, és lehetővé válik, hogy a főhajtóművet a főorsótól elválasztva a gép állványába helyezzük el. A főorsók hajtásánál alkalmazott szíjaknak a következő követelményeknek kell megfelelnie: − nagy futáspontosság (ez a tárcsák és szíjak gyártási pontosságának függvénye) − zajtalan járás (magas fordulatszámon a zaj már jelentős lehet) − a szerszámgép

indításakor fellépő nagy lökéseket kellően csillapítsák − az előfeszítés közben fellépő tengelyhúzás alacsony legyen − magas szilárdság mellet, kismértékű alakváltozást szenvedjenek − a szíjban ébredő erők eloszlása egyenletes legyen (minél jobb ez a mutató annál hosszabb élettartam várható) − nagy kopásállóság és hajlékonyság − kis helyszükséglet - minél kisebb szíjcsúszás (szlip), a teljesítmény ezáltal növelhető Megoldási lehetőségek: - Optibelt-SC ékszíj FO- (nyitott profilú) ékszíj Többszörös ékszíj Extremultus lapos szíj Habasit lapos szíj Poly-V szíj Csúszás Hőmér séklet [%] ° v max P max n max [ms-1] [kW] [s-1] Ékszíj 25 6070 80 95 0,50,8 2070 kicsi Fogazott szíj 25 6070 80 95 0,50,8 2070 nagy poly-V szíj 60 400 160 97 0,50,8 3080 kicsi Laposszíj 100 4000 500 98 0,51 2080 kicsi Szíjtípus η] Zajosság [C ] A megoldások közül a poly-v

szíjhajtás kerül megvalósításra. Előnyei: - optimális tapadás az egész tárcsafelületre - igen kis tárcsaátmérő (pl. J szelvény esetén 20mm) - kis nyúlás, igen nagy áttétel - az egyenletes terheléselosztás miatt igen nagy élettartam - nagy teljesítményátvitel-tartomány (0,1-60 kW) - a teljesítményt egy szíjhurok viszi át Hátrányai: - igen pontos tárcsát kell készíteni - szennyeződésre igen érzékeny, mert a hornyokba került kavics , homok - csúszást és a szíjban sérülést okoz, ezért burkolni kell a Poly-v szíj nagy gyártási pontossága nem teszi lehetővé, hogy gumiból készüljön, hanem megfelelő műanyagból megfelelő technológiával, és ez költséges a tárcsák forgácsoló megmunkálása miatt tömeggyártásuk nehézkes 5.31 Poly-v szíj méretezése A számításhoz szükséges adatok: A szíj által átviendő teljesítmény: P=3 kW A maximális fordulatszám: n max =6000 min-1 A terhelési faktor az üzemi

jellemzők alapján: c 2 =1,3 A korrigált teljesítmény: Pc = c2 ⋅ P = 1,3 ⋅ 3kW = 3,9kW A választott szíjprofil a kapott eredmények alapján: PK profil, melynek jellemző méretei: - a szíj fogainak osztása: p=3,56mm - a külsõ átmérõ és a központi szál táv: h=1,6mm - a tárcsa és az első borda középvonala közötti minimális távolság: mm A szabványos tárcsa átmérő: D sz =140 mm. f min =2,5 • A szíjjal növelt átmérők D p= Dsz + 2 ⋅ h= 140mm + 2 ⋅ 1,6mm= 143,2mm • A szíj kerületi sebessége D p ⋅ nM max ⋅ π 0,1432m ⋅ 6000min −1⋅ π = v = = 44,98ms −1 60 60 A maximálisan megengedett szíjsebesség erre a szíjtípusra nézve v max =55ms-1, tehát a szíj megfelel. • A szíj hosszának meghatározása Az előzetesen felvett tengelytávolság: a=300 mm. A számított szíjhosszúság: π ( D − d sz ) Lsz = 2 ⋅ a + ⋅ ( Dsz + d sz ) + sz 4⋅a 2 2 π Lsz = 2 ⋅ 300mm +

⋅ (140mm + 140mm ) = 1039,82mm 2 A szabványos szíjhossz: L szabv =1030 mm. A tengelytávolság a kapott szíjhossz függvényében: π K = Lszabv − ⋅ ( Dsz + d sz ) 2 π = K 1030mm − ⋅ (140mm + 140mm = ) 590,17mm 2 A fenti eredmények alapján a konstrukciós tengelytávolság: 2 K 1 K 2 ( Dsz − d sz ) ak = + ⋅ − 4 2 4 4 590,17 mm 1 590,17 2 = ak + ⋅ = 295,08mm 4 2 4 • A szíj bordáinak meghatározása A hosszúság tényező: c l =0,95 Az átfogási tényező c α=1 = α 180° Az átviteli tényező: A bruttó teljesítmény: c r =0 P b =4,132 kW A nettó teljesítmény: Pn = = Pn ( Pb + cr ) ⋅ cl ⋅ cα ⋅ 0,95 ⋅ 1 3,9254kW ( 4,132kW + 0 ) = • A szükséges bordaszám zs = Pc Pn z= s Pc 3kW = = 0,99 Pn 3,9254kW A választott bordaszám [4. táblázat]: z=6 konstrukciós okok miatt • A szíj szélességének

meghatározása b = z ⋅ p + 2 ⋅ f min ahol: - b a szíj szélessége - p a szíj bordáinak osztása - f min a tárcsa és az első borda középvonala közötti minimális távolság - z a bordák száma b = 6 ⋅ 3,56mm + 2 ⋅ 2,5mm = 26,36mm A szíjtárcsa szélességét b=35 mm-re választjuk • A tengelyhúzás meghatározása Erre azért van szükség, hogy a tehermentesítés helyén alkalmazott csapágyakat ki tudjuk választani a terhelés alapján. A szíjtárcsa szögsebessége: 2 ⋅ π ⋅ nmax 2 ⋅ π ⋅ 1430min −1 = ω = = 149,74 s −1 60 60 A hajtás helyén ébredő nyomaték: PM M = = ω 3 ⋅ 103W = 20,03 Nm 149,74 s −1 A hajtásnál ébredő kerület erő: = Fk 2 ⋅ M 2 ⋅ 20,03 Nm = = 286,19 N dp 0,14m A tengelyhúzást a kerületi erő alapján számoljuk, melynek értéke tapasztalatok alapján: = H ( 2 2,5) ⋅ Fk H= 2,5 ⋅ 286,19 N = 715,48 N

korszerűbb, modernebb gépet megtervezni.A tervezendő gép team munkában készül. A fő méreteket közösen vesszük fel, a CEM 200 bemutatását, illetve hibáit közösen állapítjuk meg. Most ez a gép kerül bemutatásra. 1.1 A mini CEM-200 típusú, univerzális megmunkálógép bemutása A mini CEM-200 típusú, univerzális kisméretű, többtechnológiájú megmunkálógép acél, öntöttvas, alumínium és színesfém anyagú alkatrészek esztergálási, marási, fúrási, furatesztergálási forgácsolására megmunkálásra kerülő munkadarabok maximális kubatúra-mérete: • tárcsaesztergálásnál: φ 80x80 mm; • tengelyesztergálásnál: φ 40x150 mm; • fúrás-marásnál: 200x200x200 mm. alkalmas.A A forgácsológép számjegyes pályavezérlésű, vezérlőberendezése: HUNOR-732. A fő- és mellékhajtás egyenáramú szabályozott motorokkal történik. A gép a pontos megmunkálás érdekében igen merev, viszonylag robosztus

felépítésű, valamennyi fő egysége hegesztett szerkezetű (kivétel a függőleges szán). A főorsó és szánrendszer feszített csapágyazással, illetve gördülővezetékkel szereltek. A finommegmunkáláshoz igazodó, korlátozott teljesítőképességű folyadékhűtőberendezés van, a forgács- és folyadékfröcskölést nyitható, zárt munkatér akadályozza meg. A forgácsolási folyamat ablakon keresztül, a belső világítás segítségével figyelemmel kísérhető. A gép kompakt kivitelű, zárt burkolatú, rászerelt vezérlőberendezéssel és kezelőelemekkel rendelkezik. Az elektromos berendezés, a szerelvények és egyéb kiegészítő egységek az asztalszerkezetben és az orsóház feletti térben kerültek elhelyezésre. Az asztalszerkezetben tárolhatók továbbá szerszámok, munkadarab-felfogó elemek, mérőeszközök, stb. A merev felépítés miatt a gép különösebb alapozást nem igényel. A szokványostól eltérő, több technológia

alkalmazásának lehetőségét a szerszámgép speciális felépítése biztosítja: • Egyrészt fúró-marómű, ez esetben a főorsóba történik a forgószerszám (pl. maró, fúró, furatesztergáló szerszám, dörzsár, stb.) befogása, s a „T” hornyos gépasztalra kerül a munkadarab. A gépasztal felülete függőleges síkban helyezkedik el, mely a főorsó tengelyére merőleges, vagy azzal párhuzamos helyzetbe állítható. Ezzel a lehetőséggel a függőleges, vagy vízszintes orsóállású fúró-maróműként használható a berendezés. • Másrészt esztergagép, ez esetben a főorsóra szerelt kézi tokmányba fogható be a munkadarab, s a gépasztalra különböző szerszámok (eszterga szerszám, fúró, stb.) Tengely megmunkálása esetén kibillenthető szegnyereg teszi lehetővé az alkatrészbefogást. A gép fő egységei: Főhajtás Mellékhajtás Szánrendszer Függőleges szán Asztalrendszer 1.11 A CEM-200 főhajtása: A

szánrendszeren helyezkedik el a hegesztett szerkezetű főhajtás-egység. A főorsó a házba hegesztett hengeres tokban helyezkedik el, előfeszített, nagypontosságú, ferdehatásvonalú csapágyazással. A szabványos főorsóvégződésre közdarab segítségével szerelhető fel a kézi szorítású tokmány, illetve az orsófuraton keresztül behúzószárral rögzíthető a forgószerszám, vagy egyéb befogó/megmunkáló eszköz. Az edzett, köszörült főorsó forgatását az orsóházra szerelt C-20 típusú egyenáramú szabályozott motor fogazott szíjáttétellel végzi. A kedvező technológiai paraméterek biztosítása érdekében két (2) fordulatszámtartománnyal rendelkezik a főhajtás, ezek váltása szíjtárcsa és fogazott szíj cserével történik, manuálisan. A kívánt feszítés szíjfeszítő szerkezettel állítható be A menetesztergálást a főorsó végéről fogazott szíjjal hajtott menetadó (impulzusadó) teszi lehetővé. Kisebb

tengelyszerű alkatrészek finommegmunkálásához támasztócsúcs használható. Az orsóházhoz erősített hengeres vezetékhez csatlakozik a befordítható szegnyereg, melyen görgős megvezetésű forgócsúcs támasztja meg a munkadarabot, kézi működtetésű. Tengelyirányú állítási lehetőséggel Főhajtás műszaki adatai: • teljesítmény: 1,27 kW (2000 ford.-nál); • nyomaték (max.): 5,3 Nm; • fordulatszám tartomány (2 tartományban): 50-4800 ford/perc; • főorsó fordulatok: folyamatos; főhajtó motor: EVIG 1.12 Befoglaló méret: • magasság: 1550 mm (vezérlés nélkül); • hosszúság: 1400 mm; • mélység: 650 mm ; • gépsúly: 500 kp; • maximális munkadarab súly: o esztergánál: 5 kp; o marásnál: 20 kp. O(v,s,2) y(m,2) 1550 z(s,2) x(s,1) Ry(m,1) TA(g) 1400 O(v,m,2) y(s,2) z(m,2) x(m,1) N(c,v,m,2) Ry(s,1) TA(g) A 9. oldalon látható a gép struktúrája két esetre: - ha marógépként működik (első ábra) - ha

esztergaként működik (második ábra) 2. A gép főhajtásának konstrukciós hibái A gép főhajtását megvalósító EVIG EZG 710.r (C-20)-as egyenáramú motor egy servo-motor , amit általában mellékhajtóművekben , mellékhajtásra használnak. Ez a motor nem a legmegfelelőbb egy főhajtóműben, ugyanakkor ez a motor nagyobb karbantartás igényű pl: egy asszinkron motorhoz képest. Mivel egy mellékhajtóműben általában a motor nem fordul annyit mint egy főhajtásnál ott nem kell számottevő kefekopással számolni. Ha főhajtásra használjuk,akkor viszont számolni kell a kefekopással. A kedvező technológiai paraméterek gyors megvalósítását gyorsítani kellene. Nem a fogazott szíj és szíjtárcsák cseréjével, hanem mindenképpen másfajta motor alkalmazásával. Ha olyan motort fogunk alkalmazni aminek a megfelelő fordulatszámtartományát csak a szíj és a szíjtárcsák cseréjével tudjuk megoldani akkor olyan rögzítést kell

alkalmazni ami lehetővé teszi a gyors cserét. 2.1 Hiányosságok, egyéb hibák Másik hátránya a gépnek , hogy sorozatgyártásra nem alkalmas. A főorsóban nem helyezhető el egy pneumatikus szorítást megvalósító mechanizmus . E mellett a tokmány ill. -ha a gép fúró-maró üzemben dolgozik- akkor a szerszámbefogó cseréjét is lehetne automatizálni vagy gyorsítani. A gépen nincs automatikus szerszámcserélő ami tovább növeli a mellékidőt vagy előkészületi időt , ill. a sorozatgyártást kizárja A képen látható szíjfeszítő mozgatása kézzel történik, ami egy mai modern megmunkálóközpontnál már nem a legmegfelelőbb, továbbá a hűtőrendszer elhelyezése sem a legjobb. Itt arra gondolok hogy a fogazott szíjtárcsák cseréjét valamennyire megnehezíti, mivel elég közel vannak egymáshoz. Ez azonban nem a legnagyobb hibák közé tartozik, de jobb megoldás lenne ha az egész hűtőrendszer máshol helyezkedne el. 3. A

tervezendő gép struktúráinak képzése Ennek a fejezetnek a célja építőszekrény rendszerű kismegmunkálógép tervezéséhez szükséges struktúrák képzése, a struktúra változatok értékelése, építőszekrény rendszer kidolgozása és a főméretek meghatározása. Első lépésben meghatároztuk a géppel szemben támasztott követelményeket. Szerszámgépek általános követelményei: • gazdaságosság; • termelékenység; • pontosság. Ezek különböző súllyal, de minden korban és minden géppel támasztottak. A struktúraképzésnél kiemelten a gazdaságosság és a termelékenység követelményeivel foglalkoztunk. Az építőszekrény rendszer elv lényege, hogy azonos elemekből többféle gépet fel lehet építeni, melyek így gazdaságosabban is előállíthatók, és nagyobb vásárlói igényt is ki lehet ezáltal elégíteni. A tervezés során mi is ezt az elvet alkalmaztuk, és olyan változatokat dolgoztunk ki, amelyek azonos

elemekből is felépíthetőek. Azonban ezen elv alkalmazása néhol kompromisszumokra kényszerít, és például nem biztos, hogy a különböző célokra alkotott gépek ilyen elven való megvalósítása az adott célnak megfelelő legideálisabb felépítésű gépet eredményezi. 2-féle elemcsaládot dolgoztunk ki, amelyekből az első elemcsalád az eredeti gép (CEM-200) vízszintes síkágyas felépítéséhez ragaszkodik, a második elemcsalád pedig ferdeágyas és a vezetékek az ágyra szerelt prizma alakú tartó elemekre vannak szerelve. A következő ábrákon a struktúraváltozatok kerülnek bemutatásra. 1.ábra A gépen végezhető műveletek: • Fúrás • Marás A gép által megmunkálható oldalak száma : 4 Munkatér mérete: • 300x300x300 mm (0 sugarú szerszámmal bejárva) Hátránya: • Az ötödik oldal megmunkálására nincs lehetőség. A gépen végezhető műveletek: 2.ábra • Fúrás • Marás A gép által megmunkálható oldalak

száma : 5 Munkatér mérete: • 300x300x300 mm (0 sugarú szerszámmal bejárva) Előnye : az ötödik oldal megmunkálható Hátránya : a körasztal távol esik a megvezetéstől 3.ábra A gépen végezhető műveletek: • hosszesztergálás • síkesztergálás • furatmegmunkálás Munkatér mérete: • tárcsa esztergálás estén:Ø200x100 mm • tengely esztergálás esetén:Ø60x150 mm Előnye : A paletta a rászerelt szerszámbefogóval,lineáris revolver fejként működik Hátránya : tengely esztergálás,csak a főorsóhoz rögzízett támasztóelem segítségével végezhető. 4.ábra A következő három ábra(4,5,6) tulajdonságai megegyeznek az előző három ábránál(1,2,3) felsoroltakkal azzal a különbséggel,hogy ezek a gépek alkalmasabbak a sorozatgyártásra,mert itt egyszerre két alkatrész gyártására van lehetőség. 5.ábra 6.ábra 7.ábra A gépen végezhető műveletek: • hosszesztergálás • síkesztergálás •

furatmegmunkálás Előnye : • viszonylag kevés alkatrészből épül fel(pl.: közdarabra nincs szükség) • automatizálását könnyeb megvalósítani,mint a többi gép esetén • viszonylag kis gépmérethez,viszonylag nagy munkatér tartozik. 10.ábra A gépen végezhető műveletek: • Fúrás • Marás A gép által megmunkálható oldalak száma : 5 Munkatér mérete: • 300x300x300 mm (0 sugarú szerszámmal bejárva) Előnye : • az ötödik oldal megmunkálható • a forgács elvezetése kedvezőbb Hátránya : • a körasztal távol esik a megvezetéstől. • A gép alapterülete a vízszintes szánvezetékű gépstruktúrához képest nagy csak nagyobb méretű szerszámmal járható be az előírt munkatér 11.ábra A gépen végezhető műveletek: • Fúrás • Marás A gép által megmunkálható oldalak száma : 5 Munkatér mérete: • 300x300x300 mm (0 sugarú szerszámmal bejárva) Előnye : • az ötödik oldal megmunkálható • a

forgács elvezetése kedvezőbb • kisebb méretű szerszámmal is bejárható az előírt munkatér Hátránya : . • A gép alapterülete a vízszintes szánvezetékű gépstruktúrához képest nagy 12.ábra A gépen végezhető műveletek: • Fúrás • Marás A gép által megmunkálható oldalak száma : 5 Munkatér mérete: • 300x300x300 mm (0 sugarú szerszámmal bejárva) Előnye : • az ötödik oldal megmunkálható • a forgács elvezetése kedvezőbb • kisebb méretű szerszámmal is bejárható az előírt munkatér Hátránya : • a főorsó elhelyezése bonyolultabb 13.ábra A gépen végezhető műveletek: • hosszesztergálás • síkesztergálás • furatmegmunkálás Munkatér mérete: • tárcsa esztergálás estén:Ø200x100 mm • tengely esztergálás esetén:Ø60x150 mm Előnye : • A paletta a rászerelt szerszámbefogóval,lineáris revolver fejként működik • A forgácselvezetés kedvezőbb Hátránya : • tengely

esztergálás,csak a főorsóhoz rögzízett támasztóelem segítségével végezhető. 15.ábra A gépen végezhető műveletek: • hosszesztergálás • síkesztergálás • furatmegmunkálás Előnye : • viszonylag kevés alkatrészből épül fel • a forgács elvezetés kedvező Hátránya: egy hagyományos esztergához képest nagy méretekkel rendelkezik(robosztus 3.1 Az ábrákon szereplő változatok főbb méretei A vízszintes és függőleges szán hosszmérete: 900 mm. Az első változatok esetében a függőleges szán szélessége 300 mm. A többi esetben a vízszintes és függőleges szánok szélessége 400 mm. A mozgástartományuk egységesen 350 mm. Ferdeágyas esetben az ágy dőlésszöge 45o. 3.2 A struktúraváltozatok összehasonlító értékelése Az első elemcsaládból felépített gépek elemei azonosak, míg a második elemcsaládnál néhány elemnél változtatásokra volt szükség a ferdeágyas kialakítás miatt. Az első

elemcsaládból nagyobb számú változat hozható létre További hátránya a második elemcsaládból létrehozott gépeknek, hogy a belőlük összeállított esztergák felépítése robosztusabb, mint az első változatok. Valamint az első változatok munkatere kisebb méretű szerszámmal is bejárható. A ferdeágyas változatok forgácselvezetése jobb, és a munkadarab tartóelemének súlypontja itt nem esik olyan távol a megvezetéstől, mint a vízszintes ágyas változatban. A fenti okok miatt úgy tűnik, hogy az első elemcsaládból felépített változatok alkalmasabbak a megvalósításra. Ennek eldöntésére további szempontok figyelembevétele is szükséges. 4. Korszerű főhajtások konstrukciós megoldásai Ebben a fejezetben a korszerű főjhajtóművek szerkezeti megoldásait mutatjuk be. A megoldásváltozatok közül a kiírt feladathoz a legjobban illeszthetőt válasszuk. Főhajtások funkciói: - mozgás beindítás - fékezés ,

leállítás - irányváltás - főmozgás sebességének beállítása Paramétek: - főforgácsoló erő - főmozgás sebessége Főhajtások követelményi: - nagy teljesítményátvitel jó hatásfok gazdaságos, olcsó kivitel 4.1 Elektromechanikus főhajtóművek Főorsó Motor Hajtómű 1. ábra Motor Főorsó Hajtómű 2.ábra 1. és 2 ábra jellemzői: - a motor által termelt hő nem adódik át az orsóháznak - mindkét változat alkalmas az automatizált sebességváltásra - a hajtómű általában fogaskerekes hajtómű, ami nagymértékben lerontja a megmunkálási pontosságot - szíjhajtás jó dinamikai tulajdonságot kölcsönöz a főhajtásnak - a SZ=SZm SZh, vagyis a hajtómű teljes szabályozhatósága a fokozat nélküli motor és a fokozatos hajtómű szabályozhatóságának szorzata 4.2 Villamos főhajtóművek Motor Főorsó 3.ábra Tehermentesített szíjtárcsa Főorsó Motor 4.ábra Tehermentesített szíjtárcsa Főorsó

Motor 5. ábra A fenti villamos hajtások jellemzői: - a szíjak anyagának csillapítási tulajdonságai kedvezőek , s ez a hajtómű dinamikai tulajdonságait kedvezően befolyásolja - a 3. ábra esetében precíziós tengelykapcsoló szükséges a motor, mint jelentős hő és rezgésforrás nem helyezhető távol a főorsótól. Megvalósítása viszonylag egyszerű. - A 6. ábrán a motor távol tartható a főorsótól a rugalmas szíjhajtásnak köszönhetően. Itt a főorsón tehermentesített szíjtárcsát alkalmaznak Kialakítása egyszerűen kivitelezhető. - A 7.ábra megvalósítása bonyolult és nehéz, ugyanis a tehermentesített szíjtárcsa tengelyét külön csapágyazni kell. Törekedni kell a tökéletes egyenes vonalúságra ami nehéz feladat. Korszerű főhajtásokban használt motorok 4.3 Aszinkron motoroknál fokozatnélküli fordulatszám változtatására legelőször a veszteséges slip szabályozást alkalmazták.Jelentőségük mára

gyakorlatilag megszűnt. Ma szélesebb körben a frekvenciaváltós fordulatszám szabályozással találkozunk.Az aszinkron motorok alkalmazását lényegesen kiszélesítette a jó minőségű, megbízható frekvenciaváltók- és szabályozók kifejlesztése 4.31 Frekvenciváltós aszinkron motoros meghajtás A frekvenciaváltós aszinkron motorok fő jellemzői: • nagy választékú motorok viszonylag egyszerű felépítésűek, kis karbantartás igényűek • kis tehetetlenségi nyomatékok következtében nagy gyorsítások és lassítások érhetők el • az állandó teljesítményű tartományban lényegesen magasabb fordulatszámok érhetők el, mivel nincsenek kommutációs problémák • szokásos frekvenciasáv:0-400Hz,de igény esetén több kHz-es feszültség is előállítható, ezáltal igen nagy motor szabályozhatóság és motor ford. szám érhető el. • 4/4-es üzemre alkalmasak, azaz mindkét irányú forgás és fékezés lehetséges •

fordulatszám tartomány: pl.3000f/min szinkron fordulatszámú, egy póluspárú aszinkron motor 600Hz-nél 36000f/min Igényesebb hajtásoknál a motor kialakítása, vasmag anyagminősége, stb eltér a szokásos aszinkron gépektől. Ez a motor nagysebességű megmunkálásokra is alkalmas. A motornyomaték az alábbi összefüggéssel számítható. U M m= K ⋅ 1 f1 K : gépállandó U1 : feszültség 2 f1 : frekvencia A frekvenciaváltós aszinkronmotorok M m (nm ) nyomatékjelleggörbéit és a határgörbét a 13. ábra szemléltetiA frekvenciák függvényében három tartományt különböztetünk meg, amelyekből itt kettőt ábrázolunk. 1. Állandó nyomatékú tartomány: a meghatározott határfrekvenciáig a motor nyomatékgörbék párhuzamosan jobbra tolódnak el,alakjuk nem változik és a motorról a névleges nyomaték levehető. M m= M max= áll. Pm= C1 ⋅ nm Ez azt is jelenti , hogy a motor fluxusa állandó.A frekvencia

változtatása mellett a motor feszültségét is változtatni kell,hogy a motor fluxusa, motorról levehető nyomaték ne csökkenjen. 2.Állandó teljesítményű tartomány: a frekvencia növelésével a nyomatékgörbék jobbra tolódnak, alakjuk megváltozik és a motorról a névlegesnél egyre kisebb nyomaték vehető le: M m = C2 ⋅ 1 áll. , Pm = nm A nyomatékcsökkenés oka,hogy az U feszültség nem növelhető tovább a frekvenciával arányosan.A 2. tartományban a fordulatszám állítás mezőgyengítéses,mivel a motor fluxusa a frekvencia növelésével csökken. 3. tartomány : magas fordulatszámoknál és nagyobb teljesítményeknél a 3 tartomány is létrehozható.A frekvencia növekedése miatti vasveszteség már túl nagy lenne ,ezért az U csökkentésével a fluxust jobban kell csökkenteni.A nyomaték határgörbe esése meredekebb lesz a 2. tartományhoz viszonyítva A frekvenciaváltós hajtásoknál 2 paraméter a feszültség és a frekvencia

állítása szükséges , amelyet külön-külön egységek oldanak meg. A szerszámgépek közbenső egyenáramú körös, fesz.inverteres aszinkron motoros hajtásainál nagy szabályozhatóság, a közbülső körbe iktatott ellenállással és azt szaggató tranzisztorral 4/4-es hajtás valósítható meg. Inverteres táplálással az aszinkronmotorok fordulatszáma veszteségmentesen szabályozható a tápfesz. és a frekvencvia egyidejű állításával. A frekvenciaváltók 2 fő egysége: egyenirányító inverter a. egyszerű feszinvertres frekvenciaváltó blokkvázlata b.ISZM inverteres frekvenciaváltó blokkvázlata Az a. megoldásnál az U fesz közbenső egyenáramú fesz nagyságát az α tirisztor gyújtásszög változtatásával érhetjük el. Az f frekvenciát az inverterben állítjuk be A motor fékezése hálózatra visszatápláló,generátoros. A b.változatnál a diódás híd miatt visszatápláló fékezés nem lehetséges A kimenő fesz. és frekvencia

egyaránt az ISZM inverterben állítható be A motor fordulata alacsony értéknél is egyenletes lesz. Nagy fordulatszám hajtóviszonyú(fogaskerék, igénynél a motor vagy laposszíj)áttétel, vagy rugalmas egyetlen állandó tengelykapcsolón keresztül közvetlenül hajthat a főorsóra. A megvalósítható fordulatszámok felső határa fogaskerekes hajtással kombinálva 10000-14000f/min laposszíj hajtással:60000f/min közvetlen tengelykapcsolóval:20000-24000f/min Ezekkel a hajtásokkal +/-0.01% fordulatszám pontosság is elérhető a motor tengelyére épített digitális jeladótól függően. Itt megemlítenék néhány neves gyártót is melyek ilyen termékeket gyártanak: • ABB MOTORS • FANUC • SIEMENS • WATT DRIVE 4.32 Aszinkrongépes motororsós hajtás: Ezeknél a motororsóknál már a szerszámok automatikus befogása is megoldott, mert a furatos főorsó szabványos. A motor kerülhet a főorsó csapágyak közé, vagy mögé ahogy

az alábbi ábra mutatja. A következő ábrákon(15.ábra,16ábra) egy motororsó minimálisan szükséges energicsatlakozásai láthatók. A hűtőfolyadék lehet víz vagy olaj A csapágyak kenése kis viszkozitású olajjal történik. Az adagolt olajat közvetlenül a csapágyakhoz juttatjuk, pl. levegővel (porlasztottan) vagy befecskendezéssel A villamos csatlakozások kódolása biztosítja, hogy a tápegység az adott orsóra megengedett paramétereket ne lépje túl. A mellsőcsapágyak levegő túlnyomásos védelme már külön igény szerint kerül beépítésre. A csatlakozók a motor hátsó fedelén oszlanak meg. Az orsó felügyelet kiterjedhet a legnagyobb fordulatszámra, hőmérsékletre, áramfelvételre, kenőanyag nyomásra, olajtúltöltésre, hűtőfolyadék mennyiségre 15.ábra 16.ábra Iyen motorosókat gyárt például a világhírű SIEMENS cég. 5. A főhajtómű tervezése 5.1 Kinematikai tervezés A maximális fordulatszám meghatározása:

nmax = nmin ⋅ Sz = 50 ⋅ 120 = 6000 min −1 A minimális forgácsoló sebesség meghatározása, a maximális átmérő alapján esztergálásnál: vmin = nmin ⋅ d max ⋅ π 50 ⋅ 200 ⋅ π m = = 31, 41 1000 1000 min marásnál: vmin = nmin ⋅ d max ⋅ π 50 ⋅ 20 ⋅ π m = = 3,14 1000 1000 min A maximális forgácsoló sebesség meghatározása a minimális átmérő segítségével esztergálásnál: vmax = nmax ⋅ d min ⋅ π 6000 ⋅ 60 ⋅ π m = = 1130 1000 1000 min marásnál: vmax = nmax ⋅ d min ⋅ π 6000 ⋅ 10 ⋅ π m = = 189 1000 1000 min A hajtómű lehetséges kinematikai felépítésének változatait a 4. pontban ismertettem Az ott bemutatott megoldások közül 4.2 pontban bemutatott villamos főhajtóművek közül választok, mivel ezek elég korszerű változatok.A megoldások közül mindegyik alkalmas az előírt fordulatszám tartomány biztosítására, mindegyik alkalmas az előírt szabályozhatóság megvalósítására.E

megoldások közül az összehasonlítás alapján a 4. ábrán lévő megoldás kerül megvalósításra A megvalósításra kerülő főhajtás kinematikai felépítése: Tehermentesített szíjtárcsa Főorsó Motor 5.2 A motor kiválasztása A feladat megoldására olyan motort kell választani, ami biztosítja az előírt teljesítményt és szabályozhatóságot. A motor teljesítmény meghatározása, a megadott max. főorsó teljesítmény alapján: A CEM-200 teljesítménye (2000 1/min) fordulatnál P = 1, 27 KW ez alapján az új főhajtőmű főorsó teljesítményét is P = 1, 27 KW -ra választom. PM = Pf ⋅ 1 ηmech = 1, 27 ⋅ 1 = 1,3KW 0,97 Ezt a teljesítményt a 100L4B típusú aszinkron motor(4 pólusú) tudja biztosítani. - teljesítmény: - névleges ford. szám: - max. ford szám: - névleges ford. számhoz tartozó nyomaték: - maximális nyomaték: - tehetetlenségi nyomaték: - tömeg: - feszültség: 3KW 1430 1/min 50Hz-nél 6000 1/min 20Nm

44Nm J=0,0098 kgm2 m=35kg U=400V A motort az ABB motorkatalógusból választottam. Ehhez a motorhoz frekvenciaváltó is kell, melyet bármely híres gyártótól választhatunk hozzá például: • PROCON • SIEMENS • ABB MOTORS Most a PROCON frekvenciaváltók általános jellemzőit sorolom fel,de ugyanilyen jók az ABB MOTORS,vagy SIEMENS frekvenciaváltók: • Bemenet: feszültség: frekvencia: • Kimenet: feszültség: Frekvencia: 3x380.400VAC±10% 50.60Hz(szinusos) 3x0bemeneti feszültség maximumig 0.1000Hz maximum(igényszerint programozható) • Környezeti hőmérséklet: 0-40˚C • Páratartalom : maximálisan 90%,páralecsapódás mentesen Bármelyik cégtől választhatunk a motorhoz frekvenciaváltót. 5.3 Szíjhajtás tervezése Szíjhajtásokat a legtöbb szerszámgéptípusnál régebben is alkalmaztak a fő- és mellékhajtóművek kinematikai láncában. A szíjhajtás azért vált elterjedtté, mert ha a főorsót fogaskerekekkel közvetlenül

hajtjuk meg, akkor a fogaskerék nagy kerületi sebességgel rendelkezik (v max > 10-15 m/s). A fogaskerekeken- még a precíznek mondható lefejtő eljárásokkal is – gyártási és szerelési pontatlanságok keletkeznek, amelyek a főorsón nagymértékű öngerjesztett rezgéseket okozhatnak. Ezek a rezgések rontják a megmunkált munkadarab felületi minőségét, a gyártmány pontosságát, ugyanakkor a gép élettartamára is károsan hatnak. A szíjhajtások alkalmazása mindezt kiküszöböli, mivel a szíjak jelentős rezgéscsillapító tulajdonsággal rendelkeznek, és lehetővé válik, hogy a főhajtóművet a főorsótól elválasztva a gép állványába helyezzük el. A főorsók hajtásánál alkalmazott szíjaknak a következő követelményeknek kell megfelelnie: − nagy futáspontosság (ez a tárcsák és szíjak gyártási pontosságának függvénye) − zajtalan járás (magas fordulatszámon a zaj már jelentős lehet) − a szerszámgép

indításakor fellépő nagy lökéseket kellően csillapítsák − az előfeszítés közben fellépő tengelyhúzás alacsony legyen − magas szilárdság mellet, kismértékű alakváltozást szenvedjenek − a szíjban ébredő erők eloszlása egyenletes legyen (minél jobb ez a mutató annál hosszabb élettartam várható) − nagy kopásállóság és hajlékonyság − kis helyszükséglet - minél kisebb szíjcsúszás (szlip), a teljesítmény ezáltal növelhető Megoldási lehetőségek: - Optibelt-SC ékszíj FO- (nyitott profilú) ékszíj Többszörös ékszíj Extremultus lapos szíj Habasit lapos szíj Poly-V szíj Csúszás Hőmér séklet [%] ° v max P max n max [ms-1] [kW] [s-1] Ékszíj 25 6070 80 95 0,50,8 2070 kicsi Fogazott szíj 25 6070 80 95 0,50,8 2070 nagy poly-V szíj 60 400 160 97 0,50,8 3080 kicsi Laposszíj 100 4000 500 98 0,51 2080 kicsi Szíjtípus η] Zajosság [C ] A megoldások közül a poly-v

szíjhajtás kerül megvalósításra. Előnyei: - optimális tapadás az egész tárcsafelületre - igen kis tárcsaátmérő (pl. J szelvény esetén 20mm) - kis nyúlás, igen nagy áttétel - az egyenletes terheléselosztás miatt igen nagy élettartam - nagy teljesítményátvitel-tartomány (0,1-60 kW) - a teljesítményt egy szíjhurok viszi át Hátrányai: - igen pontos tárcsát kell készíteni - szennyeződésre igen érzékeny, mert a hornyokba került kavics , homok - csúszást és a szíjban sérülést okoz, ezért burkolni kell a Poly-v szíj nagy gyártási pontossága nem teszi lehetővé, hogy gumiból készüljön, hanem megfelelő műanyagból megfelelő technológiával, és ez költséges a tárcsák forgácsoló megmunkálása miatt tömeggyártásuk nehézkes 5.31 Poly-v szíj méretezése A számításhoz szükséges adatok: A szíj által átviendő teljesítmény: P=3 kW A maximális fordulatszám: n max =6000 min-1 A terhelési faktor az üzemi

jellemzők alapján: c 2 =1,3 A korrigált teljesítmény: Pc = c2 ⋅ P = 1,3 ⋅ 3kW = 3,9kW A választott szíjprofil a kapott eredmények alapján: PK profil, melynek jellemző méretei: - a szíj fogainak osztása: p=3,56mm - a külsõ átmérõ és a központi szál táv: h=1,6mm - a tárcsa és az első borda középvonala közötti minimális távolság: mm A szabványos tárcsa átmérő: D sz =140 mm. f min =2,5 • A szíjjal növelt átmérők D p= Dsz + 2 ⋅ h= 140mm + 2 ⋅ 1,6mm= 143,2mm • A szíj kerületi sebessége D p ⋅ nM max ⋅ π 0,1432m ⋅ 6000min −1⋅ π = v = = 44,98ms −1 60 60 A maximálisan megengedett szíjsebesség erre a szíjtípusra nézve v max =55ms-1, tehát a szíj megfelel. • A szíj hosszának meghatározása Az előzetesen felvett tengelytávolság: a=300 mm. A számított szíjhosszúság: π ( D − d sz ) Lsz = 2 ⋅ a + ⋅ ( Dsz + d sz ) + sz 4⋅a 2 2 π Lsz = 2 ⋅ 300mm +

⋅ (140mm + 140mm ) = 1039,82mm 2 A szabványos szíjhossz: L szabv =1030 mm. A tengelytávolság a kapott szíjhossz függvényében: π K = Lszabv − ⋅ ( Dsz + d sz ) 2 π = K 1030mm − ⋅ (140mm + 140mm = ) 590,17mm 2 A fenti eredmények alapján a konstrukciós tengelytávolság: 2 K 1 K 2 ( Dsz − d sz ) ak = + ⋅ − 4 2 4 4 590,17 mm 1 590,17 2 = ak + ⋅ = 295,08mm 4 2 4 • A szíj bordáinak meghatározása A hosszúság tényező: c l =0,95 Az átfogási tényező c α=1 = α 180° Az átviteli tényező: A bruttó teljesítmény: c r =0 P b =4,132 kW A nettó teljesítmény: Pn = = Pn ( Pb + cr ) ⋅ cl ⋅ cα ⋅ 0,95 ⋅ 1 3,9254kW ( 4,132kW + 0 ) = • A szükséges bordaszám zs = Pc Pn z= s Pc 3kW = = 0,99 Pn 3,9254kW A választott bordaszám [4. táblázat]: z=6 konstrukciós okok miatt • A szíj szélességének

meghatározása b = z ⋅ p + 2 ⋅ f min ahol: - b a szíj szélessége - p a szíj bordáinak osztása - f min a tárcsa és az első borda középvonala közötti minimális távolság - z a bordák száma b = 6 ⋅ 3,56mm + 2 ⋅ 2,5mm = 26,36mm A szíjtárcsa szélességét b=35 mm-re választjuk • A tengelyhúzás meghatározása Erre azért van szükség, hogy a tehermentesítés helyén alkalmazott csapágyakat ki tudjuk választani a terhelés alapján. A szíjtárcsa szögsebessége: 2 ⋅ π ⋅ nmax 2 ⋅ π ⋅ 1430min −1 = ω = = 149,74 s −1 60 60 A hajtás helyén ébredő nyomaték: PM M = = ω 3 ⋅ 103W = 20,03 Nm 149,74 s −1 A hajtásnál ébredő kerület erő: = Fk 2 ⋅ M 2 ⋅ 20,03 Nm = = 286,19 N dp 0,14m A tengelyhúzást a kerületi erő alapján számoljuk, melynek értéke tapasztalatok alapján: = H ( 2 2,5) ⋅ Fk H= 2,5 ⋅ 286,19 N = 715,48 N