Comments

No comments yet. You can be the first!

Content extract

1. Termékek és műszaki rendszerek jellemzői 1.1 Alapfogalmak A rendszer tulajdonságaik és a köztük lévő kapcsolatok miatt összetartozó elemek és részrendszerek sokasága. A rendszert a rendszerhatár választja el környezetétől és csak a bemeneti, illetve kimeneti mennyiségei által áll kapcsolatban vele, amennyiben nyílt rendszerről van szó. A rendszer funkciója a célnak megfelelő bemeneti és kimeneti mennyiségek különbségeként határozható meg. Viselkedésük szerint statikus és dinamikus, típusuk szerint pedig cél-, tárgy-, és tevékenységrendszerek különböztethetőek meg. A célrendszerek egy kitűzött célra vonatkozó részcélok fontossági vagy időbeli sorrendje szerint hierarchikusan rendezett előírásokból - követelményekből - és kapcsolataikból állnak. Az eredmények követelményjegyzékek és előírások formájában jelennek meg Ezek képezik az alapját a létrejövő tárgyrendszer megítélésének és a

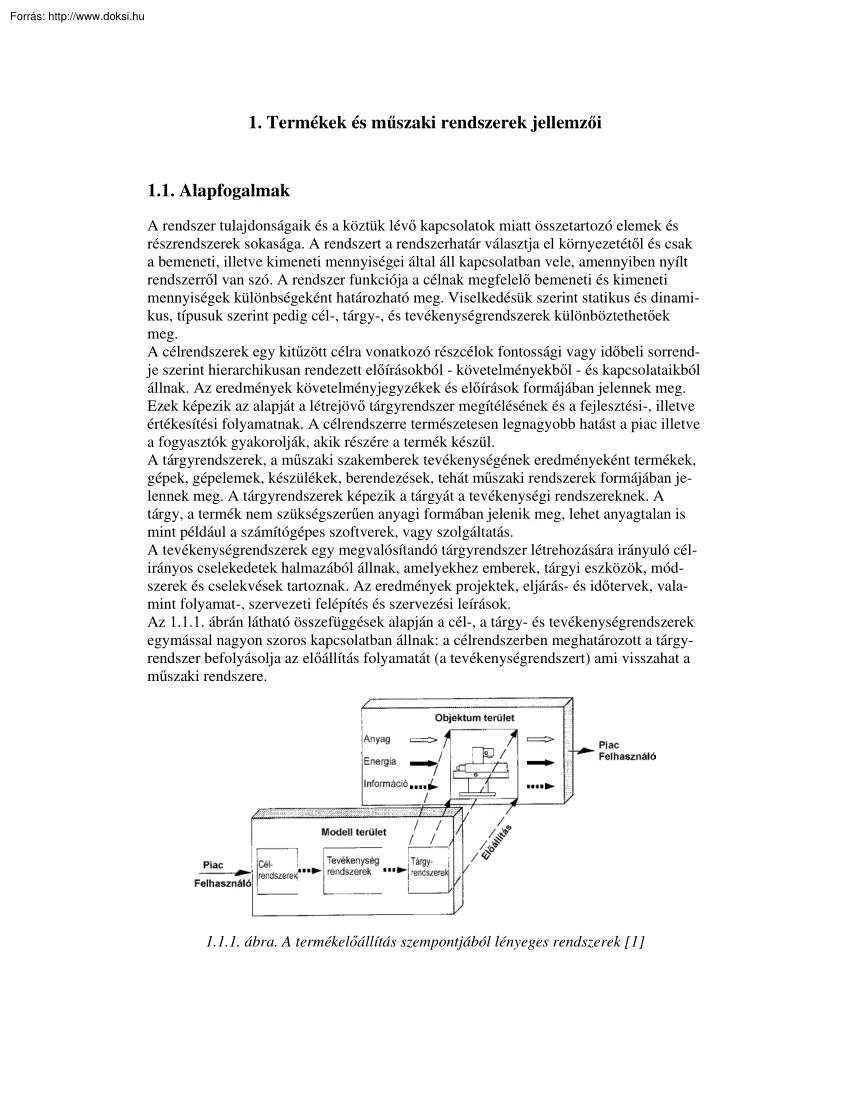

fejlesztési-, illetve értékesítési folyamatnak. A célrendszerre természetesen legnagyobb hatást a piac illetve a fogyasztók gyakorolják, akik részére a termék készül. A tárgyrendszerek, a műszaki szakemberek tevékenységének eredményeként termékek, gépek, gépelemek, készülékek, berendezések, tehát műszaki rendszerek formájában jelennek meg. A tárgyrendszerek képezik a tárgyát a tevékenységi rendszereknek A tárgy, a termék nem szükségszerűen anyagi formában jelenik meg, lehet anyagtalan is mint például a számítógépes szoftverek, vagy szolgáltatás. A tevékenységrendszerek egy megvalósítandó tárgyrendszer létrehozására irányuló célirányos cselekedetek halmazából állnak, amelyekhez emberek, tárgyi eszközök, módszerek és cselekvések tartoznak. Az eredmények projektek, eljárás- és időtervek, valamint folyamat-, szervezeti felépítés és szervezési leírások Az 1.11 ábrán látható összefüggések alapján a

cél-, a tárgy- és tevékenységrendszerek egymással nagyon szoros kapcsolatban állnak: a célrendszerben meghatározott a tárgyrendszer befolyásolja az előállítás folyamatát (a tevékenységrendszert) ami visszahat a műszaki rendszere. 1.11 ábra A termékelőállítás szempontjából lényeges rendszerek [1] A műszaki rendszerek mesterségesen létrehozott geometriai-anyagi alkotások, amelyek egy meghatározott célt (funkciót) teljesítenek, tehát műveleteket (fizikai, kémiai, biológiai folyamatok) végeznek. Így a fenti meghatározás szerint a tárgyrendszerek közé sorolhatók Ha előtérbe helyezzük a geometriai-anyagi alkotást a folyamattal vagy az eljárással szemben, amit az alkotás végez, akkor műszaki termékről beszélünk A terméknek nagyon sok tulajdonsága van, melyek figyelembe vételével vizsgálható illetve amelyek meghatározzák (112 ábra) 1.12 ábra Műszaki rendszerek tulajdonságai A műszaki rendszerek modellezésére

szolgáló segédeszközöknek pl. funkcióstruktúráknak alkalmasaknak kell lenniük a teljes berendezés és az azokban lezajló folyamatok leírására. A “műszaki rendszer” fogalmának és az ehhez kapcsolódó modellek bevezetése több célt szolgál: - A “rendszerben való gondolkodás” megkönnyíti a tervezést, a fejlesztést és a konstrukciót valamint a műszaki rendszerek előállítását. Különösen a rendszerhatárok bevezetésének van nagy gyakorlati jelentősége, - a gondolati, illetve grafikus vagy matematikai modelleken a műszaki rendszerek jellemzői már a fejlesztés korai szakaszában felismerhetők és szimulálhatók, - az absztrakt modellezés lehetővé teszi a vizsgálatnak a lényegre való redukálását. 1.2 Műszaki rendszerek tulajdonságai és osztályozása 1.21 Tulajdonságok és ismertetőjegyek Tulajdonság alatt értünk minden olyan megfigyelést, mérési eredményt, általánosan elfogadott kijelentést stb. amelyet egy

tárgyról meg lehet állapítani A fontosabb tulajdonságok az ismertetőjegyek vagy jellemzők A tulajdonságok (ismertetőjegyek) jelentéssel (szemantika, minőség) és esetleg számszerű kifejezéssel (mennyiség) rendelkeznek. A műszaki rendszerek termék ismertetőjegyeit a DIN 2330 jelű szabvány három fő csoportba sorolja (1.211 ábra): 1.211 ábra A termék ismertetőjegyeinek csoportosítása [2] A tulajdonságok a mindenkori célkitűzésnek megfelelően más szempontok pl. tartalmi, térbeli, vagy időbeli vonatkozások, stb. szerint is csoportokba oszthatók - tartalmi vonatkozás 1.22 Műszaki rendszerek osztályozása Az osztályozás célja: a műszaki rendszerek sokféleségének megértése, áttekintése és rendszerezése. A műszaki rendszerek a termék ismertetőjegyeknek (1.211 ábra) megfelelően sorolhatók osztályokba Osztályozásuk azonban elsősorban a rendszerben lezajló főfolyam fajtája (anyag, energia, információ), a rendszer

összetettsége, a rendszer struktúrája (pl folyamat-, felépítési- vagy hatásstruktúra illetve szervezeti struktúra) és az absztrakciós szintek szerint történik. a) Osztályozás a főfolyam fajtája szerint A műszaki rendszerek és a bennük végbemenő folyamatok a három általános mennyiséggel, az anyag, energia és információ árammal írhatók le. Attól függően, hogy mi az adott műszaki rendszer fő feladata, funkciója és az mint főfolyamra melyik általános mennyiségre irányul, a műszaki alkotások csoportokba sorolhatók. Az anyag és energia folyamra érvényesek az ismert megmaradási törvényeknek, amelyek információra azonos formában nem értelmezhetőek. A 1.221 ábra egy esztergagép példáján keresztül mutatja be, hogy a három általános mennyiség folyama általában együtt van jelen a műszaki rendszerekben a megkívánt változás, a főfunkció teljesítése érdekében. Ez esetben a főfunkció: a munkadarab előírt

formájának a létrehozása az acél forgácsoló megmunkálásával. Ennek megfelelően a főfolyam az acél, egy anyag valamely tulajdonságának, az alakjának a megváltoztatása. Ennek megvalósításához az elektromos energiát, mint első mellékfolyamot, pl. a munkadarab forgó mozgásává kell alakítani Az energia azonban önmagában nem elegendő, hanem annak szabályozása is szükséges. Ehhez az NC esztergagép programjában a munkadarab előírt formájáról tárolt információ szolgáltatja a bemenő jelet az előtolásokat megvalósító léptetőmotorok számára. Az információ tehát a második mellékfolyam Egy műszaki rendszer főfolyamának a változása tehát megfelel a rendszer cél vagy főfunkciójának. Az általános mennyiségek folyamai folyamatábrákkal is szemléltethetőek (1.222 ábra) A körök állapotokat szimbolizálnak, melyek a négyszögekkel jelzett műveletek előtt vagy után kerülnek elhelyezésre és az általános mennyiségekre

jellemző vonalak kötik össze. 1.221 ábra A különböző folyamok ábrázolása egy NC-esztergagép esetében [1] 1.222 ábra NC-esztergagép egyszerűsített funkcióstruktúrája b) Osztályozás összetettség, folyamat és szerkezeti felépítés szerint A műszaki rendszer összetettsége függ az elemek számától és fajtájától valamint az elemek közötti kapcsolatok számától, sokféleségétől. Így az összetettség a rendszer egy objektív mérhető tulajdonságként fogható fel. Ettől különbözik a bonyolultság, amely az adott rendszer kezelésének a nehézségét kifejező szubjektív fogalom. Ugyanazon rendszerrel összefüggő problémát különböző emberek különböző bonyolultságúnak ítélnek meg. Az 1.223 ábra a műszaki rendszerek összetettség szerinti osztályozást mutatja be Az elemek számát tekintve pl. 1-100 építőelemig beszélhetünk gépelemről, 1000-ig gépről, 10 000-ig gépcsoportról, 100 000-ig pedig

létesítményről. 1.223 ábra Műszaki rendszerek osztályozása összetettségük alapján [3] Mivel a létesítmények feloszthatók gépcsoportokra, készülékekre vagy gépekre, melyek tovább bonthatók részegységekre, még tovább szerkezeti elemre és alkatrészekre, így lehetséges a műszaki rendszerek szerkezeti felépítésük szerinti osztályozása is. Szerkezeti felépítésen az egyes elemek részegységgé és/vagy termékké való összekapcsolásának a rendszerét értjük Megkülönböztethetőek a műszaki rendszerek a bennük lezajló folyamat szerkezete, struktúrája alapján is. A folyamat szerkezet fogalom alatt a műszaki rendszerben végbemenő anyag, energia és információ folyamok és elemeik közötti kapcsolatok elrendezését értjük A folyamat szerkezet egy különleges formája a funkcióstruktúra (1222 ábra). c) A műszaki rendszerek modell szerinti csoportosítása A műszaki rendszereket absztrakciós szinteken és területeken

lehet modellezni. A tervezéselméletben elsősorban a: - funkció (funkcionális megoldási lehetőségek) - fizikai (fizikai megoldási lehetőségek) - kialakítási (szerkezeti megoldási lehetőségek) modellek használatosak. Az ezeknek megfelelő modellszinteket az 1224 ábrán vízszintes síkok, a tervezési folyamat során az egyes szintek közötti átmenetet jelentő megoldáskeresést és kiválasztást pedig a bevonalkázott függőleges felületek jelképezik. 1.224 ábra Műszaki rendszerek hierarchikus modellezése [1] A kívánt összfunkciót “kőtömböt felemelni” különféle részfunkciók különböző kombinációival lehet megvalósítani, amelyeket a vonalkázott felület és a funkcionális megoldási lehetőségek síkjának metszésvonala jelöl ki. További konkretizáláshoz ki kell választani egy meghatározott megoldást. A példában ez a részfunkció az “erő növelés”, amelyhez a következő síkon különböző elvi fizikai

megoldási lehetőségek találhatók. A szerkezeti és anyagi megoldási lehetőségek szintjére, valamint tovább a gyártás síkjára való átmenethez, ismét ki kell választani egy meghatározott megoldási lehetőséget, amely az alatta levő sík alternatív lehetőségeihez vezet A piramis formájú ábrázolás az értelmes megoldási lehetőségek növekedését hivatott kifejezni, valamint utal az információ növekedésre, amely például a követelmények és a komplett dokumentáció információ mennyisége között figyelhető meg. Az ábra szerint a megoldási lehetőségek a különböző szinteken egyetlen részfunkcióból kiindulva, értékelés és kiválasztás segítségével, jönnek létre. A valóságban egyrészt figyelembe kell venni az összes részfunkciót, másrészt gyakran nem lehetséges a megoldási változatok egyetlen egy megoldásra való korlátozása egy konkrétabb síkra való átmenetkor. Több alternatív megoldási lehetőséget kell

párhuzamosan kidolgozni, amíg az értékelés és kiválasztás egy konkrétabb megoldási síkra el nem végezhető. Az 1.224 ábrán látható piramis egyidejűleg egy hierarchiát is ábrázol A minél közelebb van a megoldási sík a piramis csúcsához, annál absztraktabb illetve annál fontosabb az összmegoldás szempontjából Így a követelményeknek megfelelő főfunkció meghatározása a szükséges mellékfunkciókkal együtt a piramis csúcsán az előfeltétele a fizikai hatások kiválasztásának, amelyek viszont a termék kialakítása és előállítása szempontjából meghatározóak. Hogy milyen sokféle termék jöhet létre, lényegében azonos fizikai hatások és megoldási elvek mellett, csupán a funkció variálásával, azt a 1.225 ábra a gépjárművek példáján keresztül mutatja be. 1.225 ábra Különböző feladatok (funkciók) ellátása különböző járműtípusokhoz vezet elvileg azonos megoldási lehetőségek esetén [4] A

különböző követelmények, mint például: - személyek szállítása: különböző a személyek száma és a komfort, - teher szállítása: nyitottan vagy zártan, - nagy vagy kicsi, illetve nehéz vagy könnyű termékek szállítása vagy - vonóerő kifejtése, különböző járműveket eredményeznek. Ha fordítva járunk el, tehát a funkciót lényegében azonosnak tételezzük fel és a műszaki megoldási lehetőségeket, a kialakítást változtatjuk, akkor szintén egy sor különböző megoldás hozható létre, mint azt a 1.226 ábra mutatja Tehát a termékeket lényegében a funkciójuk és a rendelkezésre álló műszaki megoldási lehetőségek határozzák meg. 1.226 ábra Ugyanazon funkcióhoz, feladathoz tartozó különböző megoldási lehetőségek [4] d.) Osztályozás további tulajdonságok alapján A műszaki rendszereket jellemző sokféle tulajdonságnak megfelelően további osztályozási lehetőségek adódnak. Ezek lehetnek: -

termékspecifikus kialakítási jellemzők (pl. axiális, radiális szivattyúk illetve turbinák; egyenes-, ferde-, nyíl-, ívelt fogú fogaskerekek; lamellás, bordás fűtőtestek), - szerkezeti anyag (pl. acél, műanyag, fa), - darabszám (egyedi, sorozat- vagy tömegcikk), - gyártási mód (pl. öntött, hegesztett, kovácsolt), - méret (pl. kicsi, nagy, miniatűr motor), - automatizáltsági fok (pl. nem-, fél-, teljesen automatikus), - teljesítmény, sebesség (pl. egyszerű vagy nagyteljesítményű motorok; hangsebesség alatti illetve azt túllépő repülőgépek), - súly (pl. nehéz-, normál, könnyű gépészeti berendezések), - kenési mód (pl. kenés nélküli, merülő kenéses, nyomás alatti olajozású hajtómű vagy csapágy) 2. Előadás A termékfunkciók értelmezése, csoportosítása Az emberközeli termékek csoportjában jelentõs fejlõdésnek indultak a közlekedési-, a munkahelyi elektronikai-, a menedzser- és a háztartási eszközök.

Ez a fejlõdés megköveteli a termékekben a nagy szerkezeti integráltságot, a termékekkel szembeni felelõsség vállalást, az intuitív motivációk erõsödését. Az igények differenciálódásával erõsödik az önmegvalósulás, az önkifejezés igénye, ezzel új vevõcsoportok alakulnak ki, elõtérbe kerül az egy termék-egy vevõ megoldás. Változik és egyben felértékelõdik a termékek- tárgyak szociológiai, szociális, pszichológiai funkciója. Összefoglalva, a termékek és tárgyak emberi igények kielégítését szolgálják. Nincs olyan tárgy, amely közvetve vagy közvetlenül ne ezt tenné. Az igényeket a termékek szolgáltatásai, tulajdonságai elégítik ki. A tulajdonságok jól kiválasztott csoportjai ill ezek kombinációjának halmaza teszik alkalmassá a termékvilágot az emberi szükségletek kielégítésére. A termékeknek e tulajdonságait általános értelmezésben funkciónak nevezzük [6]. A termékfunkciók különbözõ

ismérvek szerint csoportosíthatók. A csoportosítás szempontjából érdekes a vevõi motivációk rendszere Így jellegre az alábbi csoportokat lehet megkülönböztetni: − gazdasági, − technikai, − pszichológiai, − szociológiai, − dokumentáris. A gazdaságossági funkció azt fejezi ki, hogy a termékelõállítás folyamatába bevitt erõforrásokat miképpen, milyen módon, milyen hatékonysággal alakítja át termékké, ill. nyereséggé. Amíg a gazdasági funkció a termék elõállítási folyamatának gazdaságossági oldalát fedi le, addig a technikai funkció a termék használhatóságát, felhasználásának módját fejezi ki. Minden célzás nélkül, találkozhatunk olyan termékekkel, amelyek gazdaságosan elõállítottak, de rövid idõ után nyilvánvalóvá válik, hogy nem alkalmazhatók semmire, tehát bóvlik. A pszichológiai funkció azt fejezi ki, hogy a termék milyen lelki, érzelmi hatást vált ki a felhasználójából. Ez a termék

és a vevõ találkozásának a pillanatában dõl el, tehát a piacon Itt meg kell említeni a reklám által kiváltott elõzetes várakozás és a tény-leges találkozás pillanatában kiváltott hatást Hasonló jelenség, ill hatás játszódik le az embermunkaeszköz kapcsolatban is, mely a munkaeszköztõl való megválást vagy ahhoz való ragaszkodást válthatja ki. A szociológiai funkciót a felhasználók, vevõk társadalmi hovatartozása hordozza és mindez kapcsolatos a szokásrendszerükkel. Nagy jelentõséggel bírhatnak akár a nemi-, életkori-, nemzetiségi-, szokásbeli hovatartozások is. Ez a funkció sokszor a gazdaságiés technikai funkcióknál is fontosabbá válhat A dokumentáris funkció a vásárlók és a terméktervezõk számára egyaránt sok és pótolhatatlan információt hordoz. A termékrõl leolvasható mindaz ami a konkurencia elemzése során csak más eszközökkel és fáradságos munkával szerezhetõ meg Ezért a termék ma is a

legfontosabb és leghatékonyabb információhordozó eszköz A termék életútja A termékek iránti igényt általában egy meghatározott- vagy egy anonim vevõkör kelti fel. Természetesen nem törvényszerûen következik be ez így, azonban minden esetben jelen van a piac, mint háttér és annak elemzése. Az ilyen igényt fel kell ismerni és a felismerést (gondolatot) el kell juttatni arra a szintre, ahol már körvonalazható a termék funkciója, az elérni kívánt vevõkör, tisztázható az a feltétel- és igényrend-szer amely mellet a terméket meg kell valósítani. A termék életében ezt a szakasz a termék megtervezésének, azaz terméktervezésnek nevezik A termék ebben a fázisban nem tárgyiasult formában, hanem fogalmi szinten, írásos formában, esetleg kör-vonalrajzon v. formamodellben jelenik meg A funkciót hordozó fizikai elvek és hatások általában még nem Tisztázottak és nem kijelöltek. A termék konkretizálása, a fejlesztési

folyamatba bekerülve a konstruálással (tervezéssel) folytatódik, melynek eredményeképpen egy gyártásra érett, dokumentált termék áll rendelkezésre. A termék a gyártás és szerelés fázisában kel életre, kapja meg tárgyiasult formáját és hordozza azokat a funkciókat melyek életre hívták. Az elkészült termék egy kereskedelmi láncon keresztül a felhasználóhoz kerülve, rendszeres karbantartás és javítás mellett meghatározott ideig üzemel, ill. mûködik Ez az idõ több tényezõtõl is függ, pl. nem érdemes már javítani v nem javítható, elavult stb A termék az életpályája végén bekerülhet egy újrahasznosítási körbe, ahol elemeit, esetleg részegységeit újra felhasználják, alapanyagként újra hasznosítják vagy véglegesen semlegesítik. A termék életútjának ilyen megközelítése technikai oldalról történt, melyet az 1.2 ábra is szemléltet és mûszaki életútnak nevezik A termék természeténél fogva a

megvalósítása útján költséggel is jár, de a végsõ cél a nyereség termelése. Az életút ezen megközelítése gazdasági oldalról történik és gazdasági életútnak nevezik Ennek a jellegét mutatja be szemlélteti az 13 ábra, melyen látható, hogy a forgalom meg-indulásáig csak ráfordítás jelentkezik, majd ez bizonyos idõ alatt a bevétellel kiegyenlítõdik, majd átmegy a nyereség termelõ szakaszba. A piac telítõdésével a nyereség csökken. Reklám és egyéb más eszközökkel idõszakos növekedés elérhetõ, de ez már az életút tartamának csak nagyon kis hányada lehet Piacanalízis Terméktervezés Konstruálás/Fejlesztés (Tervezés) Gyártás, szerelés Raktározás, szállítás árusítás Felhasználás (üzemeltetés) Karbantartás, javítás Újrahasznosítás v. semlegesítés 1.2 ábra A termékek műszaki életútja A termék életútjának egy másik megközelítése az, amikor az egyes elemek kapcsolatában megjelenik az

irányítás, a visszacsatolás, a termék elõállítás és termék-követés is, leegyszerûsítve a menedzsment, ezt a 1.4 ábra szemlélteti 1.3 ábra A termékek gazdasági életútja 1.4 ábra A termékek szervezési életútja A TERMÉKEK KONSTRUKCIÓS TERVEZÉSE Az ipari termékek mesterséges dinamikus rendszerek, amelyek a bennük végbemenő tudatosan létrehozott ill. befolyásolt fizikai, kémiai hatásokon alapuló anyag, energia és/vagy információ folyamok által egy adott műszaki feladatot, összfunkciót teljesítenek. Mint minden rendszer, a gépek is meghatározott kapcsolatban álló jellegzetes részfunkciókat megvalósító egységekből, rendszerelemből épülnek fel A rendszerelemek és ezekből a felismert igényeket kielégítő műszaki rendszerek szintézis útján történő létrehozása a konstrukciós tervezés. A műszaki probléma felismerését és annak adott feltételrendszer mellett történő működés, gyártás, felhasználás,

környezetvédelem, ismételt hasznosítás és gazdaságosság szempontjából optimális megoldását magában foglaló konstrukciós tervezés a termékek létrehozási folyamatának meghatározó részét képező szellemi alkotó tevékenység, amely a természet és műszaki alaptudományok biztos ismerete mellett a rendszerelemekkel foglalkozó gépelemek, a tervezés elmélet és módszertan, a műszaki informatika alkalmazás szintű tudását, széleskörű műszaki-gazdasági tájékozottságot és tapasztalatot igényel. A rendkívül sokrétű, a termékek műszaki és gazdasági értékének 70-75%-át eldöntő (3.1 ábra) tervezői tevékenység eredményességét nagymértékben befolyásolja az alkalmazott tervezési technológia, azaz a tervezési folyamat során felhasznált erőforrások és a tervezési módszertan. A felhasznált erőforrásoktól, a hozzájuk kapcsolódó módszertantól és az ember tervezési folyamatban betöltött szerepétől függően

intuitív, diszkurzív, számítógéppel segített, számítógépes és automatizált tervezés különböztethető meg. 3.1 ábra Termékek költségbefolyásolásának és a befektetett költségek változása [1] A tervezési munka folyamata A konstrukciós tervezés az általános feladat megoldási folyamatnak megfelelően minőségileg különböző fázisokra, az analízisre és szintézisre épülő, egymástól élesen el nem határolható munka, valamint döntési szakaszokra bontható (3.2 ábra) A konstrukciós tervezési folyamatban három fázis különböztethető meg, a feladat megfogalmazási, a funkcionális és a kialakítási fázis. Az egyes tervezési fázisok különböző absztrakciós szinteket képviselnek, amelyek mindegyikéhez adott termékábrázolási módszerek és modellek tartoznak 3.2 ábra A tervezési folyamat fázisai és szakaszai A következő ábrákon a termékinnováció folyamatának főbb lépései láthatók a termékötlettől a

termékkoncepcióig. Tisztázni és pontosítani a műszaki feladat kiírását Fogyasztói igények összegyűjtése Termékkövetelmények összegyűjtése Követelmények súlyozása Követelmények strukturálása Követelmények strukturálása súlyozás és értékelés Műszaki jellemzők dokumentálása Követelmények műszaki jellemzőkké alakítása Követelmények dokumentálása Célköltségek megállapítása Költségterv elkészítése Követelmények értékelése Vállalaton belüli követelmények összegyűjtése Társadalmi igények összegyűjtése Termékfunkciók származtatása Konvencionális megoldások elkerülése Termékfunkciók, és kapcsolataik leírása Megoldási elvek intuitív módon történő keresése Megoldási lehetőségek összegyűjtése Részfunkciók megoldási elveinek és kapcsolatainak megkeresése Megoldási elvek kombinálása Megoldási elvek megjelenítése A megoldási elvek variálásával

létrehozott koncepcióváltozatok Termékkoncepció tesztelése Vizsgálati eljárások megválasztása Termékkoncepció felülvizsgálata Megoldási elvek diszkurzív módon történő keresése Marketingkoncepció létrehozása és ellenőrzése Költségek realizálása Költségek becslése Célköltségek meghatározása Költségtervezés a termékkoncepcióig Piaci információk gyűjtése és kiértékelése Termékpozicionálás megtervezése Értékesítési stratégia megtervezése Árstratégia kialakítása Piacnagyság vizsgálata Versenyképesség vizsgálata A kereslet vizsgálata Kommunikációs stratégia megtervezése Megoldási koncepciók kiválasztása és értékelése Koncepciók előzetes kiválasztása Műszaki –gazdasági értékelés A tervezési gyakorlathoz közelebb áll a tervezési folyamat tevékenységek szerinti tagolása. Eszerint a tervezés munkafolyamata négy fő szakaszból áll: − a feladat pontosítása, − az

elvi megoldások, a koncepciók létrehozása, − a megtervezés és − a kidolgozás. A konstrukciós tervezési folyamat kiindulási pontja az azt megelőző, nem a konstrukciós tervezés körébe tartozó, de ahhoz szorosan illeszkedő terméktervezés során kiválasztott és megfogalmazott tervezési-fejlesztési feladat, amely a legtöbb esetben sem a feladat egészét, sem a részleteket illetően nem, vagy nem a megfelelő formában tartalmazza valamennyi, a tervező számára lényeges adatot. Ezért a tényleges konstrukciós munkát mindig meg kell előznie a feladatra vonatkozó információk összegyűjtését, ütköztetését, feldolgozását magában foglaló feladat pontosítási, megfogalmazási szakasznak. A feladat pontosítása ebben az értelemben a megoldással szemben támasztott elvárások, korlátozások, valamint feltételek megfogalmazására és követelményjegyzék formájában való öszszeállítására szolgál. A követelményjegyzék a termék

teljes előállítási folyamatát végigkísérő, folyamatosan aktualizált és kiegészített nagyon fontos tervezési dokumentáció. Ennek összeállítását követően kezdődhet meg a megoldási elképzelés változatok, a koncepciók kidolgozása és az állandó információ visszacsatolás miatt ez képezi az alapját a további munkalépéseknek, az ellenőrzésnek, valamint az értékelési és kiválasztási eljárásoknak A koncepcióképzés a tervezési folyamatnak az a része, ahol a feladat lényegének megfogalmazása, absztrakciója, a funkciók meghatározása, a funkcióstruktúra felállítása, az egyes funkciókhoz tartozó fizikai hatáselvek és a megfelelő megoldási elvek feltárása, valamint kombinálása után létrejönnek a feladat lehetséges elvi megoldásai. A lehető legjobbnak tűnő megoldási elképzelések megtalálása érdekében a koncepcióképzés szakaszát többször is végig kell járni, mert az ezt követő megtervezési és

kidolgozási munka során az elvi megoldások hiányosságai csak nehezen, vagy egyáltalán nem küszöbölhetők ki. A koncepció változatokat értékelni kell és a követelményjegyzék előírásait nem teljesítőket a további fejlesztésből ki kell zárni. Az értékelés során legjobbnak ítélt koncepciók kidolgozása a megtervezési és a kidolgozási szakaszban a kialakítási változatok létrehozásával folytatódik A megtervezés során az elvi megoldásból kiindulva a termék egészének műszaki és gazdasági szempontok figyelembevételével történő kialakítása és további adatokkal való kiegészítése olyan mértékben történik meg, hogy a létrejött főtervek alapján a részletek és a gyártási dokumentáció egyértelműen kidolgozhatók legyenek. A különböző elvi megoldások, valamint az ugyanazon koncepciók alapján kidolgozott eltérő kialakítású főterv változatokon már ellenőrizhetők összehasonlíthatók az egyes megoldások

működési, teherbírási, stb. sajátosságai, a térbeli összeférhetőség és a költségek Az ellenőrzést, a műszaki-gazdasági értékelést, gyengepont feltárást és javítást követően kerül sor a végleges főtervváltozat kiválasztására és részletes kidolgozására A kidolgozás a tervezési folyamatnak az a szakasza, ahol a műszaki alkotás terve kiegészül az egyes elemek elrendezésére, makro- és mikrogeometriájára, méretére, anyagára stb. vonatkozó végleges előírásokkal és a gyárthatóság, valamint a költségek ellenőrzését követően létrejön az anyagi megvalósításhoz szükséges dokumentáció a.) b.) 3.3 ábra Az általános feladatmegoldási folyamat modellje (a. ábra) és a konstrukciós tervezés alaptevékenységei (b. ábra) [3] A konstrukciós folyamat egészét áttekintve megállapítható, hogy a feladattól független általános folyamat modell (3.3a ábra) érvényessége mellett a megfogalmazással,

specifikálással jellemezhető feladat pontosítási szakaszt követő koncepcióképzés során a tervezői tevékenységek elsősorban a funkciókeresésre és működési elv kidolgozására, míg a megtervezés és a kidolgozás szakaszában a teljes szerkezet illetve a funkcióhordozók részletes kialakítására irányulnak (3.3b ábra) A tervezés első fázisában a működési elv, a későbbi szakaszokban a kialakítás optimálásán van a hangsúly, amelyek kölcsönösen befolyásolják egymást. A terve- zési folyamat egyes munkaszakaszait értékelési-döntési lépések választják el egymástól. Mivel a felmerülő igényeket különböző szinteken különböző termékekkel lehet kielégíteni és ugyanazt az összfunkciót különböző elvi megoldásokkal, ugyanazt az elvi megoldást különböző funkció hordozókkal, kialakítási változatokkal lehet megvalósítani (3.4 ábra), a tervezőnek a lehető legszélesebb megoldási mező létrehozásával

mindig változatokban kell gondolkodnia Az optimális megoldás lehető leggyorsabb megtalálása és a felesleges ráfordítások elkerülése érdekében a létrehozott változatokat az egyes munkaszakaszok végén értékelni kell és csak a legalkalmasabbakat szabad továbbfejleszteni. A tervezési folyamat lefutása a gyakorlatban sok esetben eltér a bemutatott folyamat modelltől. Az egyes szakaszokon belül elkerülhetetlen a különböző tervezői tevékenységek párhuzamos végzése, megismétlése, a tervezési szakaszok többszörös visszacsatolása, sőt a tervezési idő csökkentése érdekében egyre erősebben felvetődik az egyes szakaszok párhuzamosításának, a "concurrent engineering" megvalósításának az igénye A tervezési folyamat struktúrája nagy mértékben függ a konstrukciós feladat jellegétől. Míg új konstrukció esetén a teljes tervezési folyamatot végig kell járni, addig a megváltozott követelményeknek megfelelően

áttervezett vagy illesztett konstrukciók esetében részben vagy egészben elmarad a koncepcióképzés, míg a variációs és elvi konstrukcióknál a megtervezési és kidolgozási szakasz is részben elhagyható. Jelentős hatást gyakorol a konstrukciós munkára a felhasználható, az ismétlődő funkciók teljesítésére kifejlesztett és bevált gépelemek, szerkezeti és funkcionális egységek száma is, mivel ezek esetében nincs szükség az elvi megoldás kidolgozására, a hatásfelületek kialakítására, hanem csak elegendő megfelelően megalapozott kiválasztásuk és rendszerbe illesztésük. Feladatmegfogalmazás, pontosítás A feladatmegfogalmazási fázis súlypontját a feladat pontosított meghatározása és a követelményjegyzék összeállítása képezi. A munka folyamán tisztázni kell − milyen problémáról van szó, − a műszaki alkotás milyen célt szolgál, − milyen tulajdonságokkal rendelkezzen és milyen tulajdonságokkal nem

rendelkezhet a termék, − milyen fejlesztési lehetőségek vannak, − milyen feltételeket, követelményeket kell figyelembe venni a fejlesztés során? A "feladatmeghatározást" úgy kell megfogalmazni, hogy az ne a lehetséges megoldásokat tartalmazza, hanem azokat a célokat, funkciókat, amelyeket a tervezés során létrehozott műszaki alkotásnak teljesítenie kell. A követelményjegyzék a termékkel szemben támasztott valamennyi, a vevő kívánságaitól a belső, részben önmaguktól adódó tervezési, gyártástechnológiai és költségkövetelményekig terjedő elvárások összeállítása. A követelmények képezik a kiindulási pontot a kitűzött feladat további tagolásához, valamint a megoldási változatok értékelési és optimálási szempontjainak megfogalmazásához. Mivel egyes a meghatározott követelmények (pl az állandó követelmények) nem teljesítése a megoldás elvetéséhez, mások például a célkövetelmények vagy

adott esetben a kívánságok jobb teljesítése pedig előnyösebb megoldáshoz vezet, célszerű a követelményeket csoportosítani és megkülönböztetni. A követelmények nem csupán egy meghatározott tervezési fázishoz kötődnek, hanem az egész tervezési folyamatra érvényesek. Így a követelmények megfogalmazása nem fejeződik be a tervezés kezdetén, hanem azokat a tervezési folyamat során lépésről lépésre ki kell egészíteni és mindig konkrétan értelmezni. Az egyre terjedelmesebbé váló követelményjegyzék ily módon, egyéb tulajdonságai mellett, a szempontok és feltételek gyűjteményeként a termékfejlesztés egyik fontos dokumentumává válik, amelynek az összeállítására fordított idő több szempontból is megtérül. A követelményjegyzék elkészítése lehetővé teszi, hogy a tervező a termék környezetét szisztematikusan áttekintse és ily módon a követelmények lehető legteljesebb körét elemezze. A termékre

vonatkozó követelmények jegyzékben történő áttekinthető dokumentálása felbecsülhetetlen segítséget nyújt egy harmadik személy gyors tájékoztatásában vagy bizonyos követelmények betarthatóságának utólagos kritikai felülvizsgálatában. A követelményjegyzék kidolgozásának a menete mindig hasonló, függetlenül attól, hogy a formája és terjedelme még ugyanannál a terméknél is igen eltérő lehet attól függően, hogy mennyire ismeri fel a kidolgozó ennek fontosságát. A fejlesztési megbízás elnyerését követően az első lépés minden esetben a termékmeghatározásban szereplő követelményeken túl különböző kérdésgyűjtemények, szellemi alkotó technikák segítségével olyan támpontokat és asszociációs összefüggéseket keresni, amelyek az összes lényeges dologra felhívják a tervező figyelmét. Ennek a kielégítő információ gyűjtési és feldolgozási tevékenységnek legfontosabb része a saját és más cégek

által előállított hasonló funkciójú termékek összehasonlítása, gyengepontjainak és előnyeinek feltárása az információ források pontos rögzítésével együtt. A hagyományos irodalom és szabadalom kutatás, valamint az értékelemzés mellett erre ma már olyan kiforrott számítógéppel segített módszerek állnak rendelkezésre, mint például a komplex színvonalelemzés, a REM (rendszerek összemérése és rangsorolása), az FMEA (termékek hibaforrásainak és okainak analízise), a QFD (termékek minőségi funkcióinak tervezése) és a DFMA (termékek gyártás és szerelés szempontjából helyes tervezése). A második lépésben ezeket az információkat céltudatosan ki kell egészíteni. Ennek egyik módszere a termékkörnyezet elemzése. Az eljárás lényege a termékkel, vagy annak egy részével a termék előállítás, elosztás, felhasználás, újrahasznosítás ill megsemmisítés szakaszokból álló életútja során kapcsolatba kerülő

műszaki-fizikai, biológiai, gazdasági és normatív rendszerekből álló termékkörnyezetnek a fejlesztés különböző időpontjaiban történő vizsgálata és leírása 3. Előadás 2. A termékelőállítás folyamata és szervezése A termelő vállalatok célja, a termékelőállítás a vevők részére, akik csak akkor fogják a terméket megvásárolni és így a vállalat forgalmához hozzájárulni, ha az a termék kielégíti az igényeiket. A vevőkkel illetve a piaccal való kapcsolattartás ezért egyike a vállalatok legfontosabb feladatainak Eladható termék előállítása érdekében, a termék és a műszaki megoldások mellett, azt a folyamatot is figyelembe kell venni amelyben a termék keletkezik. Fontos alapgondolat, hogy kiemelkedő minőségű terméket csak kiemelkedő minőségű folyamat eredményezhet. 2.1 A hagyományos termékelőállítási folyamat és problémái A hagyományos termékelőállítási folyamat a tervezési-,

gyártáselőkészítési- gyártási- és értékesítési folyamatok szekvenciális sorrendjéből áll, melynek során a termék közös integráló szerepet játszik. 2.11 A termékelőállítás folyamata A termékelőállítás folyamata magába foglalja az első ötlettől, illetve a feladat megfogalmazásától a termék felhasználókhoz való eljuttatásáig tartó tevékenységeket (2.111 ábra) A folyamat során kerülnek meghatározásra a termék tulajdonságai, először csak modellszinten majd később a gyártásban anyagi formában is. A termék tulajdonságait a termék “életpálya” elején hozott döntések alapvetően meghatározzák. 2.111 ábra A termékéletpálya A termékelőállítás folyamatának első lépése a termékmeghatározás, melyet a piackutatással, a tervezéssel-, a gyártással és a szereléssel foglalkozó osztályok dolgoznak ki és közben definiálják a termék és a termelés tulajdonságait. Ezen kívül megállapítják a

termék használat köz- ben várható viselkedését és az újra-felhasználhatóságra való alkalmasságát. Ez utóbbi már egyre inkább a gyártó felelősségének hatáskörébe tartozik. A termékelőállítás célja a piacképes termék létrehozása, melynek sikere azonban az életpálya korai szakaszainak jelentősége ellenére nemcsak a fejlesztés, a konstrukció vagy a termékmeghatározás eredményétől függ. Ugyanis hiába kifogástalan a termék definiálása a tervezés során, ha a gyártás, az értékesítés és a szervizelés folyamán pl. a minőség, a határidők vagy a költségek tekintetében eltér a kívánatostól. A termékelőállítási folyamat strukturálása elkerülhetetlen, hogy a kívánt időpontra kiemelkedő minőségű, kedvező árú termék készüljön. A szervezeti felépítés a vállalat hierarchikus tagolódását részrendszerekben állapítja meg és szabályozza ezek kapcsolatát (kompetencia, felelősség,

kommunikáció) Egy vállalatot a következő kritériumok alapján lehet tagolni: − funkcionális területek szerinti tagolódás, − termék területek, szakterületek szerinti tagolódás, − termékelőállítás fázisai szerinti tagolódás, − régiók, piacok szerinti tagolódás, − projektek szerinti tagolódás. A funkcionális területek szerinti tagolódás (lineáris szervezet, teljesítési modell). a hagyományos termékelőállításra jellemző Funkcionális területek lehetnek például a fejlesztés, termelés és az értékesítés. A 2.141, 2142, és a 2143 ábrák a termékelőállítás szervezésére mutatnak be egy példát A 2.141 ábra a vállalat egészének, a 2142 ábra a fejlesztés és konstrukciós tervezés, míg a 2.143 ábra a gyártás struktúráját mutatja be A nagyvállalatok, mint például a személygépkocsi gyártók, még tovább tagolódnak. A konstrukciós és gyártási folyamatot, pl: termékterületek szerint, tehát az autó

szerkezeti felépítése szerint osztják fel, ( motor részleg, karosszéria, stb.) és ennek megfelelően az integráció számára ( a teljes jármű fejlesztésére) is van egy külön részleg Továbbá léteznek részlegek, melyek a termékelőállítás fázisait, tehát a "kezdetlegestől a véglegesig" tartó stratégiát testesítik meg, (kutatás, kísérleti fejlesztés, prototípus kipróbálása, 0-széria kipróbálása, sorozat konstrukció). Az autó különböző megvalósítandó tulajdonságait ezen kívül, a mindenkor erre specializálódott részlegek vizsgálják, amelyek tanácsokat adnak a konstrukciót illetően (szilárdság, merevség, menettulajdonságok, klíma, ár, megbízhatóság, ergonómia). Az autógyártás komplexitása tehát úgy oldható fel, hogy az egyes részlegekből a mindenkori teljes rendszernek csak bizonyos szeleteit, tulajdonságainak részeit tekintjük. 2.141 ábra Gépipari vállalat szervezeti felépítése 2.142

ábra A fejlesztés és a konstrukciós tervezés szervezeti felépítése 2.143 ábra A gyártás szervezeti felépítése 2.15 Folyamatszervezés és folyamattervek A folyamatszervezés a termékelőállításnak, illetve egy megbízás különböző vállalati egységékben történő végrehajtásának tartalmi-, személyi-, idő-, és térbeli kialakításával foglalkozik. A vállalati folyamatszervezés keretein belül minden alkalmazottnak ki kell alakítania a saját munkafolyamatát. Amennyiben a munka terjedelme nagyon nagy, illetve más személyeket vagy csoportokat is be kell vonni, mint ahogy a teljes termékelőállítási folyamat során történik, akkor már a folyamatciklusokkal történő felépítés nem elegendő. Így nagyobb feladatok esetén a munkaszakaszokat egyre élesebben határoljuk el egymástól, és a folyamat ciklusból egy munkaterv, illetve egy időbeni felosztást tartalmazó folyamatterv fejlődik ki, amelyben a személyes munka

kialakításán kívül, ki lehet fejteni a csoportokra és a részlegekre vonatkozó munkafolyamatokat. Mint ahogy azt a 2.151 ábra mutatja, egy ilyen folyamatterv minden egyes munkaszakaszban sok hierarchikusan egymás alá rendelt folyamatciklust tartalmaz. Az folyamatciklus főbb lépései, minden szinten, a mindenkori új tartalomnak megfelelően speciális kifejezést kapnak. Így lesz a folyamat ciklusok megfogalmazása során az első szinten a (I) " feladat pontosítása " -ból a 2 szinten a " koncepciót meghatározó követelmények megállapítása " a 3. szinten a " követelmények megoldási elveinek tisztázása " és a 4 szinten a " követelmények fizikai megoldásainak meghatározása ". 2.151 ábra A folyamatterv mint önálló folyamatciklusok összessége A kidolgozás fázisa tehát mindig ugyanaz marad, csak a konkrét tartalom változik a problémának megfelelően. Az folyamattervek részletezésének mélysége a

mindenkori problémától és a megengedett munkaráfordítástól függ. A folyamatterveknek az összetettség tekintetében határai vannak: a teljes termékelőállítási folyamat tervezése során nem lehet előre megtervezni minden egyes lépést vagy gondolatot és a hozzá tartozó időpontot. A részletezést az érintett alkalmazott a folyamat ciklusok, illetve az ezekre épülő saját folyamatterve alapján készíti el, amelyhez azonban a folyamattervnek egy megfelelő keretrendszert kell biztosítania. A folyamattervek segítséget nyújtanak a szervezeti felépítés áttekintésében és ezáltal a folyamatok összetettségéből adódó problémák feloldásában, azonban tartalmi segítséget, mint például konkrét feladatok megoldásainak keresése, vagy kiválasztása, már nem adnak. A folyamattervekben különböző lépések szerepelnek, melyek során különböző sajátosságok kerülnek meghatározásra. A termékfejlesztésnél ezeket nevezzük

terméksajátosságoknak (pl egy alkatrész formája). Másrészt az egyes lépések a stratégiák alkalmazásának sorrendjét is jelentik. (pl köztes célok képzése) Így egy lépés pl a kísérleti fejlesztés, a következő lépés pedig a sorozatfejlesztés (2.152 ábra) A folyamattervek tehát a sajátosságokat meghatározó tevékenységek és stratégiák összekapcsolásának is felfoghatók. 2.152 ábra A személygépkocsi fejlesztés folyamatterve A fejlesztés és a konstrukciós tervezés általános folyamatterve a VDI 2221-ben található. Általános folyamatterveket a gyakorlatban nem vesznek át közvetlenül Egy üzemben csak akkor fogadják el ezeket a terveket ha illeszthetők a termékhez és a vállalat sajátosságaihoz, vagy ha ezek elfogadását a termék komplexitása vagy a minőségbiztosítás (pl. DIN ISO 9000) teszi szükségessé. Ez azt jelenti, hogy az általános folyamattervek csak javaslatok lehetnek az adott vállalatra vagy termékre

jellemző folyamattervek kifejlesztéséhez. A gyakorlatban, a követelményeknek megfelelően különbözőképpen felépített folyamatterveket alkalmaznak: a munkafázisok egymást követő sorozatát, valamint az időben egymást követő és párhuzamos tevékenység sorozatok kombinációját. A különböző szervezési módszereket és folyamatterveket a gyakorlatban azonban csak akkor fogják explicit módon alkalmazni, ha ezek látható hasznot hoznak, ugyanis senki sem fogja addig a gondolkodás és a cselekvés ösztönösen hatékony, normál működését elhagyni, míg nem muszáj. A folyamattervek akkor válnak szükségszerűvé, amikor egy összetettebb folyamatot kell kézben tartani vagy több embert kell koordinálni A szabályozó rendszerekben alkalmazásra kerülő folyamattervek, különösen integrált adatfeldolgozások esetén vállnak igazán jelentőssé az információ feldolgozás szervezése során A folyamatok szabványosítása, a szabályok,

utasítások és dokumentumok formalizálása ( "szükséges dokumentumok" ) mentesítenek az improvizációtól és az eseti rendelkezésektől, időről időre azonban meg kell vizsgálnunk hatékonyságukat. Túl sok merev és nehézkes struktúra létezik, amelyek a rugalmas és gyors reakciókat megakadályozzák. Az általános folyamattervek felhasználása viszont hasznos lehet a gyors betanítás és Know-how átvétel esetén 2.16 A termékelőállítás problémái napjainkban Az utóbbi 100 év alatt az árutermelés alapvetően megváltozott. Kb a századfordulóig a tapasztalt mesteremberek rendelkeztek a termékelőállításhoz szükséges tudás felett és többnyire ők maguk végezték el a munka nagy részét. A növekvő iparosodással azonban, amikor már nagy tömegben sok egyforma terméket kellett gyorsan betanítható munkásokkal elkészíttetni, megkezdődött a korábban a kézművesek által végzett munkák felosztása. Ezzel egyidejűleg a

termékek és a gyárak is egyre összetettebbé váltak, olyannyira hogy már nemcsak a munkafolyamat kisebb részekre való bontása vált szükségessé, hanem a tervezés és a kivitelezés szétválasztása is. A Smith és F Taylor voltak e folyamat előfutárai A termékelőállítás tervezésének módszere a taylorizmus kezdete óta jelentősen megváltozott és bonyolultabb lett Ezek a változások a korábbi és a mai tervezési módszerek szembeállításából egyértelműen kitűnnek. Korábban a taylorizmus kezdetekor: - egy termék hosszú időn át változatlan maradt ( pl. a Ford T-modellje ) A különböző részlegeket optimálisan rá lehetett állítani a termékre Csak kevés változat volt ( Ford : "Bármilyen színt választhat, lényeg, hogy fekete legyen" ). Nagy számban állítottak elő egyforma termékeket -A termék kevésbé volt összetett: kevés funkciója volt, elektromossággal alig, elektronikával pedig egyáltalán nem

rendelkezett. Egy átlagos munkás általában le tudta gyártani az egyes részeket egyszerű szerszámokkal, össze tudta szerelni azokat és a karbantartáshoz is csak egyszerű eszközökre volt szüksége. - A munkások és a legtöbb alkalmazott műveltségi szintje elég alacsony volt. Az erősen hierarchikus vállalati struktúra, a még gyenge szakszervezetek miatt többnyire elfogadott volt - A piac nemzeti felvevőpiac volt, melyet a nagy kereslet miatt az eladók határoztak meg. Az árat a termelés kalkulált költségei alapján alakították ki. Ma: - a termékek gyors változása figyelhető meg. Az időtényező jelentősége a hetvenes évek óta, különösen a fogyasztás terén nőtt. A világpiaci erős konkurenciaharc miatt az ár és a minőség mellett, a rövid innovációs idő is a sikert megalapozó tényezővé vált. Az újítások gyorsan követik egymást Az ezáltal gyorsabban fejlesztett termékek piaci élettartama 1980-tól 1990-ig a

számítógépeknél 46%-kal, az autógyártásban 12.5%-kal csökkent A piaci versenyben résztvevők egy új típusa, a gyors konkurens így minden szakmát átalakított A termék fejlesztési idejének rövidnek kell lennie, mert gyakran csak a piacon elsőként megjelenő gyártó tud megfelelő nyereséget elérni. - A meglehetősen eltérő vevői igényeket megpróbálják megfelelő termékváltozatokkal kielégíteni. Az ember elmerül a változatok drága özönében A sorozatnagyság illetve a darabszám erősen visszaesett. - A termékek és a gyártás, részben az elektronika és a számítógép-vezérlés által nagyon összetetté váltak. Sok mindent automatizáltak, amit korábban munkások végeztek el - A biztonság, a megbízhatóság és a minőség megkövetelése meghatározóvá vált. A minőségi és biztonsági tanúsítványok terjedelmesebbek és drágábbak lettek. ( Termékfelelősségi törvény; DIN ISO 9000) - A munkások és az alkalmazottak

műveltségi szintje magasabb lett, és ugyanakkor öntudatosabbak is lettek. Ellenszegülnek a szigorú hierarchikus rendszereknek Nemcsak a megélhetést, de az önmegvalósítást is keresik munkájukban - A piac világméretű felvevőpiaccá vált. Az árakat a nemzetközi konkurenciához mérten alakítják ki és figyelembe veszik azt is, hogy egyáltalán mennyit hajlandó a vevő fizetni érte Az előállítási költségeket már nem lehet egyszerűen az eladási árra átvinni, hanem sokkal inkább a konstrukciót és a gyártást kell a piachoz igazítani. - A “műszaki termelés” nemzetközivé, helytől függetlenné vált. Világszerte vannak műszaki-, képzési-, és gyártási lehetőségek. Az automatizálás miatt a "mester-know-how" már nem olyan fontos, mint korábban. A korábbi "olcsó" országok, amelyek megfelelő telekommunikációs- és közlekedési lehetőséggel rendelkeznek mára, szorult helyzetbe hoznak nagy hagyományokkal

rendelkező gyártókat is Napjainkban a hagyományos termékfejlesztés és -előállítás legfontosabb problémái 1. Szervezési problémák Ide tartoznak az együttműködési, a vezetési, a motivációs, a minősítési és a továbbképzési problémák, valamint a segédeszközök megszervezése (CAD, katalógusok, stb) 2. Fejlesztési és konstrukciós folyamat Ide tartoznak a követelmények tisztázásának problémái, a megoldáskeresés nehézségei valamint a folyamat időbeli és tartalmi irányítása ( határidős problémák ) 3. A termék műszaki, gazdasági problémái A termék funkciójának, elkészítésének, anyagának, megbízhatóságának, költségeinek problémái tartoznak ide, valamint a környezet kérdése A manapság fellépő szervezési problémák nagy része a munkamegosztásból ered. Manuális és algoritmizálható tevékenységek során ezek a következők: • • a motiváció hiánya, a munka értelmétől való elidegenedés, az

önálló cselekvés lehetőségének hiánya, mivel csak az előírt és az ellenőrzött munkát honorálják, és az emberi képességeket nem megfelelően használják ki, • egyoldalú igénybevétel, amely elfáradáshoz és egészségkárosodáshoz vezet, • az ebből keletkező nagyobb létszám ingadozás, hiányzás a munkahelyről, betegség, • a munka mennyiségére és tartalmára vonatkozó rugalmasság hiánya, • a megszaporodott tervezés, szervezés és ellenőrzés szükségessége, • a szállítási költségek és a logisztikai ráfordítás növekedése, • a nyereség- és költségfelelősség egyes működési területekhez való hozzárendelésének a nehézségei. A kreativitást igénylő szellemi alkotó tevékenységek területén jelentkező hiányosságokat a 2.161 ábra érzékelteti Az egyes részlegekben a szakemberek nincsenek megfelelően motiválva, elvesztették a teljesség érzését A munkafolyamat az egyes részlegekben, a részletekre

kiterjedően a legjobb hatásfokra van beállítva, maga a termék egysége azonban elveszik a szem elől. Tehát a részek optimalizálása kiszorítja az egységes termékoptimalizálást Az alkalmazottaknak különböző a képzettségük és ezáltal a szaknyelvük is más Más problémáik vannak és túl keveset beszélnek egymással arról, hogyan lehetne a terméket és a vállalatot sikeressé tenni, inkább csak áthajítják a kidolgozott információjukat a részleg falán. Ezek a falak nemcsak vízszintesen az egyes hierarchikus szintek között léteznek, hanem függőlegesen is a "hierarchikus emeletközi födémek" formájában is. 2.161 ábra A részlegek közötti “lélektani falak” akadályozzák az információáramlást és túl drága terméket eredményeznek További problémákat okoz, különösen nagyobb vállalatok esetén a túlsúlyban lévő funkcionális szervezeti felépítés. A közvetlen vezetők a hatalmukat a nekik alárendelt

beosztottak száma alapján mérik Nem tűrnek más, nem hivatalos keresztkapcsolatot a többi funkcionális területtel Szükséges változtatások esetén minden a "hierarchia lépcsőjén megy fel és le" (bizalmatlan szervezés) A feljebbvalók túl sokat törődnek az általuk korábban már jól ismert részletekkel, és a beosztottaiknak túl kevés alkotószabadságot hagynak (beavatkozó szervezés). A közös termék számára szükséges döntéseknél a közvetlen vezetők kitérnek a döntés elől és mások döntéseire várnak. Ezzel elkerülik az első döntéshozó kockázatát (döntési félelem) Egy másik, gyakran fellépő probléma a világos követelmények és célok megfogalmazásának hiánya. Az együttműködés a kalkuláció és a beszerzés között többnyire nem kielégítő Különösen a vevők igényei nem eléggé ismertek sok esetben a tervezés számára A vevőkkel való kapcsolattartást gyakran az értékesítés fedi le. Hasonló

módon nem eléggé kielégítő a kapcsolat a beszállítókkal és a tervezést követő részlegekkel sem ( pl. gyártás, szerelés, minőségbiztosítás ) Ezeket az egységeket nem, vagy csak túl későn vonják be új termékek esetén a fejlesztésbe, amelynek gyakran az utólagos változtatásokból adódó határidő csúszás a következménye. Ha már nem lehetséges a változtatás, akkor a költségek a szükségesnél magasabbak maradnak, és ezt nem ismerik fel A fejlesztési és a konstrukciós folyamat legsúlyosabb problémája, amellyel minden dolgozó, minden cég, és minden szakma találkozik, az idő és a határidő problémája. Ez a probléma a konstrukciós folyamat nem megfelelő irányítása, a vezetés, a szakértelem és az együttműködés hiányosságai miatt jön létre. Egy vizsgálat során megállapították, hogy a határidőből való kicsúszások 60 %-nak az oka, a fejlesztés területén bekövetkezett tervezési hiba volt. Ilyenek voltak

például a nem világos projekt-meghatározás és feladatmegadás, tervezési és dokumentációs hibák, illetve a tervezési fázisban történt koncepció változtatások Gyakori műszaki-gazdasági probléma, hogy a prototípusokat nem a sorozatgyártási eljárás számára konstruálják, így ezek nem érettek a sorozatgyártásra. A következmény: a sorozatgyártás beindításánál túl magasak a költségek, a minőség nem megfelelő Általában a műszaki problémák a menedzsment problémáival szemben háttérbe szorulnak. Megállapítható, hogy a munkamegosztáson alapuló területeken intenzívebb együttműködés szükséges a termék jobb minősége érdekében. 2.2 Az integrált gyártás, szervezeti és szervezési kérdései, információs rendszere Az integrált termékelőállítás napjaink erősen munkamegosztáson alapuló termékelőállítási folyamat problémának megoldására ad lehetőségeket. 2.21 Az integrált termékelőállítás fogalma

Az integrált termékelőállítás során, ellentétben a hagyományossal, az előállítási folyamatban résztvevő összes részleg szorosan és közvetlenül együttműködik. A közös célkitűzés: a termékelőállítás és a termék minőségének, az előállításához szükséges időnek és a költségeknek a kedvező alakítása. Az optimális termékelőállítási idő érdekében a korábban egymás után végzett tevékenységeket párhuzamosan végzik, különösen a termék-, a gyártás-, és a forgalmazás fejlesztést. A hagyományos termékelőállítás során szintén együttműködnek az egyes érintett részlegek, különben nem jöhet létre egyetlen termék sem. Az integrált termékelőállítás során azonban tudatosan alkalmazzák a szervezési módszereket a termék és a termékelőállítás jobb hatásfoka érdekében. A dolgozók beállítottságát nem lehet máról holnapra közösen kidolgozott és elfogadott célok felé irányítani,

ugyanis ez a vezetés és a dolgozók tanulási folyamata, a vállalati tudat megváltoztatása. 2.22 A vállalati tudat megváltozása Jelentős az újonnan alapított, eredményes vállalatok azon felismerése, hogy a teljesítőképesség nem csak a pénzügyi helyzeten és a berendezéseken, hanem a dolgozók szakmai hozzáértésén és motivációján is múlik. Az évszázad elején, a taylorizmus alapjaira épült a specializált osztályokra való növekvő szétválás. Az utóbbi években a különböző szakterületeken a specializálódás, éppúgy mint a termékelőállítási folyamat komplexitása olyan erősen megnövekedett, hogy a feladatok taylori felosztása már nem lehetséges. A specialisták egy munkamegosztáson alapuló szervezetben a munkatársakkal való együttműködésre vannak utalva, így napjainkban a munkatársak egységes gondolkodása a módszer ahhoz, hogy kiváló minőségű termékeket lehessen előállítani. Az egy-egy problémát

különböző szempontok szerint feldolgozó munkacsoportok képzésével, ismét egységesebb szemlélet válhat lehetővé. A gondolati eszménykép megváltozása a tudományban már a 20. század elején megkezdődött A korábban uralkodó tudományos világnézetet és annak módszereit az elemiség eszményképével vagy paradigmájával lehetne jellemezni (2.221-es ábra) A korábbi tudományos megértés csaknem teljesen az elemzésre, a tulajdonságok megismerésére irányult. A szintézis azon módszerei, amelyekkel újat lehet alkotni, amelyek nem csupán az elemek egyszerű kombinációjából keletkeznek, ezt a módszertant követve fejletlenek maradnak. A számítógéppel segített tervezés fejlődésekor úgy gondolták, hogy az emberi gondolkodás teljesen algoritmizálhatóvá válik majd, és számítógéppel szimulálható lesz Ehhez a tervezés elméletet és módszertant, mint ahogy a matematikát is néhány axiómából kellene felépíteni, amelyekből egy

törvényszerű egységes módszertan vezethető le. Az elemiség paradigmája Az integráció paradigmája • a tulajdonságok absztrakciója az össze- • egységes, több tudományterületet integrál tettség egyszerűsítéséhez • rendszerre vonatkozik, nem pedig szűken • az egésznek csak az elemeit szemléli (eleegy termékre miség), az egészet az elemeiből építi fel, • az emberekre, a környezetre és az ezekből ami ezáltal válik érthetővé adódó értékekre vonatkozik • a mérhető és megszámlálható tulajdonsá• a termékek életútjára és a folyamatokra gok természettudományos feldolgozása vonatkozik • lényeges, hogy a tulajdonságokat (egzakt) • a rendszerek analízise helyett a szintézisre analízis során állapítják meg vonatkozik 2.221 ábra Paradigmaváltás a mérnöki tudományokban Az uralkodó gondolkodási irányzat interdiszciplináris megkülönböztetése természetesen nem jelenti azt, hogy az integráció

paradigmája alatt a termékek és a folyamatok tulajdonságainak gondos elemzése jelentéktelenné vált volna, hiszen a termékek szintézisére készült elemzések jelentéstartalmát éppen a valós konstrukciós folyamatok vizsgálata alapján dolgozták ki. A fentieken túl a történelmi-, műszaki- és gazdasági fejlődés is indokolja, hogy a munkamegosztás és az integráció közül, az integráció legyen a mérvadó irányzat. 2.23 A integrált termékelőállítás módszertanának jelentősége A termékelőállítás folyamatában lényeges, hogy a döntésekhez szükséges megfelelő információk a kellő időpontban rendelkezésre álljanak. A 216-os fejezetben már megmutattuk, hogy milyen problémák léphetnek fel a termékelőállítás során, ha hiányoznak azok az információk, amelyeket a helyzet logikája megkíván. A kész termékek adott információ tartalommal rendelkeznek, majd a tulajdonságaik által hatnak a felhasználóra. Egy

személygépkocsinak azon tulajdonságait, mint például a gyorsulás vagy belső térméretek, egy korábbi információs folyamatban kerültek megállapításra. A méreteket például követelményként megfogalmazzák, CAD-adatok formájában a karosszériafejlesztés során definiálják, majd NC-adatokon keresztül a présszerszámokon ténylegesen megvalósítják Ezek a tulajdonságok később közvetlenül hatnak a felhasználóra Megfigyelhető, hogy az információáram minőségében változik. Bizonyos helyeken megállapítják azokat az információkat, amelyek a termék tulajdonságait meghatározzák (tervezés), máshol megvalósítják azokat (karosszériagyártás), és az információlánc végén helyezkednek el a felhasználók (gépkocsivezető). Hogy az olyan tulajdonságokat, mint pl a funkció, a biztonság, a gyártás során tanúsított viselkedés, az ember/gép kapcsolat és a környezet reagálása megállapíthassunk, nemcsak a termékelőállítás

irányába kell egy megelőző információáramot megszervezni, hanem az információ visszacsatolását is biztosítani kell, például egy előző hasonló terméktől a termék meghatározásáig. 2.24 Az integrált termékelőállítás módszerbázisa A termékek és az előállításukat célzó folyamatok bonyolultságának megfelelően a versenyképes termékek létrehozásának feltételeként jelentkező információ és tevékenység összehangolása sem biztosítható csak egy-egy módszerrel a megvalósításához egy komplex, célorientált együttműködést biztosító módszerrendszerre van szükség, amely átfogja a humán, az informatika és a szerverés területén végrehajtható intézkedéseket (2.241 ábra) Ezek magukban foglalnak olyan összetett módszereket is mint pl. a "simultaneous engineering" vagy a "Total Quality Management (TQM)", amelyek maguk is különböző módszerekből épülnek fel. Az integrált termékfejlesztés

és előállítás módszertana tehát nem egy egységes módszerrendszer, hanem a termékelőállítási folyamat különböző területein alkalmazott módszerek összessége, amelyek eredetileg az egyes területek sajátos szempontjai alapján és sajátos problémáik megoldására jöttek létre. Így alakult ki pl a − "simultaneous and concurrent engineering" a termékelőállítási idő csökkentésére, − "Total Quality Management" vagy minőségmenedzsment a Quality Function Deployment (QFD)-vel a minőség biztosítása és tervezése érdekében, és a − "Target Costing" az előállítási költségek csökkentésére. Mivel a minőség, az idő és a költségek a versenyképes termékek fejlesztése esetében egymással összefüggő követelmények, a velük kapcsolatos módszerek sem csak egy-egy tényezőre, hanem mindegyik alakulására hatást gyakorolnak. A "simultaneous engineering" alkalmazása pl. nem csak az

átfutási idő rövidíti be, hanem a költségeket is csökkenti és a minőséget is javítja Az integrációt elősegítő módszerfajták közül a személyi integráció a legfontosabb. Célja, hogy a specialistákat egy olyan generalista tudásával és képességeivel lássa el, aki a saját területen, a közösen kialakított célok alapján vállalkozói szellemben tevékenykedik. A jó információ áramlás biztosítása érdekében az információ integráció megvalósítására számos módszert dolgoztak ki. A terméktervezés és termelés vevőorientációja miatt ezek közül a vevő integrációja az elsődleges. A feladatok integrációit segíti elő a csoportmunka, míg az adatintegráció biztosítására vonatkozó törekvések egyik legismertebb formája a számítógéppel integrált gyártás (CIM, Computer Integrated Manufacturing), vagy a számítógéppel integrált termékfejlesztés (CID, Computer Integrated Development) és a termékmodellezés,

termékszimuláció. A szervezeti integráció elemei a szervezeti felépítés, a folyamatok és a munkahelyek integrációja. Integrált termékfejlesztés 1. Személyi integráció 1.1 Teljesítőkészség - közös akarat - motiváció 1.2 Célok integrációja - kooperáció, a vezetés és a vezetettek között - eredményorientált elismerés 1.3 Integrált ismeretek - képzés (nem specialisták) - rendszertechnikai ismeretek - továbbképzés - feladat rotáció 2. Információ integráció 2.1 Vásárlók integrálása - vevők bevonása a fejlesztésbe - kooperáció a vásárlóval 2.2 Feladat integráció - csoport munka -TQM, QFD - célköltség, cost engineering - reengineering - értékelés, kiválasztás 2.3 Módszer integráció - általános, átfogó módszertan - egységes fogalmak - rendszertechnika 2.4 Integrált korai sajátosság felismerés - szimuláció, Virtual Reality - Rapid Prototyping 2.5 Adatintegráció -CIM;CAX - számítógéppel integrált

fejlesztés (CID) - termékmodell, terméklogika 3. Szervezeti integráció 3.1 Szervezeti felépítés integrálása - termékspecifikus szervezet - kari menedzsment - felelősség megosztás 3.2 A folyamatok integrációja - tevékenységek párhuzamosítása - projektmenedzsment - Concurrent és - Simultaneous Engineering - értékelemzés - minőségi körök - FMEA, DFMA - költségszámítás 3.3 Munkahelyi integráció - közös munkahely - fejlesztési központ - szegmentálás 2.241 ábra Az integrált termékelőállítás módszerei Az integrált szervezetek a termékelőállításnak megfelelően kialakított termékspecifikus és kevés hierarchia szintet tartalmazó (lean management) szervezeti formákat jelentenek. A folyamatintegráció megvalósításának sokféle módja van Ezek közé sorolhatóak az olyan ismert módszerek mint az értékelemzés, a "simultaneous engineering", az FMEA, a tervzsűrik stb. A munkahelyek integrációja a költségek

csökkentésének és a különböző területeken dolgozók közvetlen kommunikációját biztosító módszerek legismertebbje. többnyire csak ideiglenesen, a feladat megoldása során állnak fenn. Összetételük a leggyorsabban interdiszciplináris jellegű A teammunkát elsősorban újszerű, komplex feladatok megoldásánál célszerű alkalmazni 4.11 Az integrált termékfejlesztés és előállítás elemei Az integrált termékfejlesztés és előállítás módszertana öt, a termékelőállítás bármely területén alkalmazható elemre épül (4.111 ábra) 4.111ábra Az integrált termékfejlesztés és előállítás módszertani elemei [1]. A DMDE-hurok, amely a másodpercek alatt ösztönösen lezajló gondolkodási folyamatot a Döntés - Művelet - Döntés- Eredmény mozzanatokból álló szabályozókörként adja meg. A DMDE hurkokból felépülő, többszörös visszacsatolásokat tartalmazó tevékenységciklusok, a probléma megoldási stratégiákkal

együtt képezik a folyamattervek alapját. A projekteket, nagyobb feladatokat fázisokra , munkalépésekre tagoló folyamattervek lehetővé teszik a módszeres, céltudatos problémamegoldást, a folyamat szervezését, irányítását, ellenőrzését, az idő és kapacitás tervezését. Az egyes részfeladatok megoldását a termékfejlesztés több területén alkalmazható invariáns és speciális módszereit tartalmazó módszerbázis támogatja. Az integrált termékfejlesztés és előállítás módszertanának egyik lényeges jellemzője az egyes területek együttműködésének szervezése csoportmunka, megfelelő szervezeti felépítés és hatékony projekt menedzsment formájában. Az egyes módszertani elemek alkalmazása a megoldandó probléma jellegétől és nagyságától függ. A módszertani elemek megfelelő párosítása és időbeli ütemezése lehetővé teszi a termékelőállítási folyamat korábbi soros munkaszakaszainak és tevékenységeinek

párhuzamosítását és Simultaneaus Engineering megvalósítását (4.112 ábra) 4.112 ábra A termékelőállítás folyamata, a) soros, b) soros és párhuzamos munkaszakaszok esetén 4.4 Jellegzetes alkotástechnikai módszerek Ismeretes, hogy az alkotó gondolkodás csoportmunkában jelentős eredményeket hozhat. Ezek az eredmények, előnyök a következőkésppen foglalhatók össze: • A résztvevők kölcsönösen erősítik egymásban a céltudatos törekvést annak a közös feladatatnak az elvégzésére, amelyet a kollektíva maga elé tűzött. • Lehetővé válik a feladat sokoldalú és kritikusabb átgondolása. • Mindenki bátran kezdeményez. • Kialakul a versengés és kölcsönös segítségnyújtás légköre. • Valamely kérdés kollektív megoldása serkentőleg hat új problémák felvetésére. • A kollektív gondolkodás az egyénivel szemben gyorsan kiveti magából a hibákat és tévedéseket. A következőkben vázlatosan bemutatjuk az

innovációs folyamattá szervezhető módszereket. Ezek főbb típusai a következők: - brainstorming típusú eljárások, - kauzális típusú eljárások, - a megoldáskeresés intenzitását fokozó egyéb eljárások. Az eljárások közös tevékenységei: a gondolatok feltárása, megbeszélése, jellemzése és rangsorolása. 4.41 A brainstorming típusú eljárások Ez a csoportmunka a résztvevők között láncreakciószerűen beinduló asszociációkon alapul. Jellemzők a kötetlenség és szabályozottság. Kötetlenség a gondolatok feltárásában, szabályozottság a lépések egymásutániságában Ismertebb módszerek: a brainstroming, a 635 módszer, a Philips 66, a szinetika, a Delphi módszer és a Nominal Groupe Technique (NGT), amely a magyarországi gyakorlatban Névleges Csoportmunka Módszer (röviden: NCM)-ként került be. A brainstorming A módszer lényege: A csoport tagjaiból meghatározott és táblára írt kérdésre kötetlen formában

válaszokat kérnek. A megbeszélés 15-60 perces időtartama alatt bárki, bármilyen gondolatot tömören elmondhat, a részletes kifejtés igénye nélkül Az elhangzott gondolatokat a faliívre írják, rendszerezik és értékelik. A brainstorming-csoport létszáma 6-20 fő között optimális A módszer különösen heterogén szakmai összetételű csoportnál eredményes A gyakorlati alkalmazás szabályai: - a gondolatokat feltáró szakaszban a kritikai észrevételek tilosak, a résztvevők gondolatainak szabad csapongását elő kell mozdítani, a cél a gondolatok mennyiségi fokozása, a gondolatfeltárási szakaszt el kel választani az értékelési szakasztól, a szóbeli gondolatokra nem vonatkozik a szerzői jogvédelem. A csoportmunka célja egymás öteleteinek felhasználása és továbbfejlesztése. Előny, hogy igen rövid idő alatt adott témában viszonylag nagyszámú információt lehet nyerni. Az öteletek és megoldások értékelése igen egyszerű

Hátrány, hogy a résztvevők nem minden esetben adnak véleményt, vannak akik egyáltalán nem szólalnak meg az értekezleten, mivel úgy érzik, hogy nem biztosított a személytelenség követelménye. A 635 módszer Ez a brainstorming továbbfejlesztése. A módszer lényege, hogy 6 fős csoport 3 gondolatot 5ször továbbfejleszt A probléma bemutatása és elemzése után a résztvevők 3 gondolatot felírnak egy munkalapra Néhány perc után azt mindenki továbbadja a szomszédjának A szomszéd a munkalapra írt 3 gondolatot továbbfejleszti, vagy azokat 3-mal kiegészíti A munka addig tart, amíg minden munkalapon 5 x 3 gondolat van. A gondolatok egymást "gerjesztik", lényeges a gondolatok nagy száma, a gondolatokat megbeszélés alapján jellemezni kell. Előnyök: - a csoport a gondolatokat szisztematikusan továbbfejleszti, - a fejlesztési folyamat - mivel írásos - követhető, a gondolat kitalálója, amennyiben szükséges, akkor azonosítható, -

szinte nem kell a csoportmunkát vezetni. A Philips 66 módszer Ez is a brainstorming továbbfejlesztése. Lényege, hogy több 6 fős munkacsoport 6 perces megbeszélést folytat adott probléma megfogalmazására. A résztvevők a feltárt gondolatokat összegyűjtik és értékelik. A kiértékelt gondolatokat minden csoport ismerteti a többi csoporttal Ezután az előzőekhez képest eltérő összetételben új csoportok alakulnak, ezek a gondolatokat célszerűen továbbfejlesztik Előnye a 635 módszerhez képest, hogy a csoportok közötti kommunikáció fokozza a kreativitást és növeli az asszociációt. A szinektika A szinektika csak bizonyos mértékig rokon a brainstorminggal. A brainstormingnál sok gondolat feltárása a jellemző, a szinektikánál "teljesen új" gondolat keresése a cél Lényege, hogy a résztvevők elidegenedjenek a problémától, majd arra törekedjenek, hogy analógiák segítségével egy teljesen új gondolattal ismét eljussanak az

eredeti probléma megoldásához. Az analógiák keresése spontán módon történik Ezek további felhasználása már szisztematikus gondolkodást igénylő feladat A szinektika alkalmazásának lépései: 1. a problémák megfogalmazása, 2. a problémák elemzése, 3. a hagyományostól való elidegenedés hasonlatok és analógiák segítségével, 4. az analógiák és hasonlatok elemzése, 5. az analógiák és hasonlatok adott problémákra történő visszavezetése, 6. az összehasonlításból adódó ötletek feltárása, 7. a felhasználható ötelek kiválasztása és továbbfejlesztése, 8. a lehetséges megoldás körvonalainak kialakítása A módszer igen nagy előnye, hogy új megoldási utakat keres. A Delphi módszer A módszer lényege: A munka résztvevői kérdőíveket kapnak, amelyeket megválaszolnak és visszaküldenek. Feldolgozásuk után újabb kérdőív készül, amit ismét szétküldenek, az erre kapott válaszok újabb kérdőívet

eredményeznek. Általában háromszoros, négyszeres visszacsatolással érik el a kívánt célt A gyakorlati alkalmazás szabályai: - a témakör jól körülhatárolt legyen, - a megfelelő szakembereket kérjék fel a munkára, a válaszadásra, - a kérdőív gondosan előkészített legyen, - a kérdőívek többszöri feldolgozását szakemberek végezzék. Előnyök: egyfelől a név nélküli válaszadással minimálisra csökkenthető az adott válaszok miatt fellépő feszélyezettség, másfelől a többszöri visszacsatolás lehetőséget nyújt a gondolatok továbbfejlesztésére. Az NCM A módszer lényege: a csoport tagjai, akik esetleg korábban egyáltalán nem is találkoztak, öszszeülnek az adott probléma megoldása céljából. Első lépésként a csoport valamennyi tagja egymás jelenlétében, de egymástól függetlenül munkalapra leírja véleményét, ötleteit. Ezután a csoport minden egyes tagja tömören elmondja véleményét, ötleteit, amelyet a

csoport vezetője felír a csoport előtt jól látható táblára függesztett ívre. Harmadik lépésként a feljegyzett ötletek, vélemények megbeszélése következik. Végül a csoport tagjai rangsorolják az adott egyéni minősítéseket a teljes csoportvélemény, illetve a döntés kialakítása céljából. Az NCM lépései és előnyei: 1. lépés: az elgondolások szótlan leírása Előnyök: - megfelelő időt biztosít a gondolkodáshoz, - elősegíti az elmélyült és komoly munkát azzal, hogy a résztvevők látják egymást komolyan dolgozni, - elkerülhető a gondolkodás megzavarása, - elkerülhető egyetlen elgondolás túl korai előtérbe kerülése, - kiküszöböli a magasabb státusú vagy agresszív egyének dominanciáját, - fenntartja a problémaorientáltságot. 2. lépés: az elgondolások feljegyzése faliívre, körbejáró módon Előnyök: - az elgondolások előterjesztésének egyenlő lehetőséget ad, - segíti az elgondolások személytől

való elválasztását, - írásos feljegyzést és útmutatást ad, növeli a csoport képességét, hogy nagyobb számú elgondolással, ötlettel tudjon foglalkozni, - elkerüli a gondolatok elsikkadását, - feltárja a lényeges pontokat, - elősegíti a rákapcsolódást. 3. lépés: az elgondolások sorrendben való megbeszélése Előnyök: elkerülhető, hogy indokolatlanul egy elgondolásra vagy elgondoláscsoportra irányuljon - a megbeszélés, - segít a félreértések kiküszöbölésében, - lehetőséget nyújt az elgondolások mögött meglévő logika kifejtésére, - módot nyújt valamennyi résztvevő számára, hogy érvelés nélkül is ellentmondhasson. 4. lépés: előszavazás az elgondolások fontosságáról Előnyök: - a csoportkényszer az írásbeli egyéni véleményalkotással kiküszöbölődik, az értékelés pontossága a rangsorolással, vagy pontozással nő, az egyéni szavazatok eloszlása rávilágít a további tisztázást, vagy

megbeszélést igénylő elgondolásokra. 5. lépés: az előszavazás eredményeinek megbeszélése Előnyök: - a csoport tagjainak még egy utolsó lehetőséget nyújt álláspontjuk tisztázásra, biztosítja, hogy a szavazatok valóban a megítélések különbözőségét tükrözzék, s nem a különböző informáltságot vagy félreértést. 6. lépés: a végső szavazás Előnyök: - a csoport értékelésének pontos aggregálása és a hibák csökkentése, az értekezlet lezárása. 4.42 A kauzális eljárások A kauzális módszer lényegében okokat kereső eljárás. A brainstorminggal ellentétben a gondolkodás logikai szabályozását követeli meg Lényege, hogy az ok-okozati összefüggések szisztematikus keresésére irányul. Visszatérő kérdése a "miért?", amelyre módszeresen keresi a válaszokat. a) A funkcióelemzés módszere A módszer adott cél elérését szolgáló funkciókat keres. Funkciókon általánosságban működést,

feladatot, hatáskört, tevékenységet, rendeltetést ért A funkciók feltárása után azok között gráfszerű hierarchiát épít fel Fontos, hogy az összfunkciót felépítő főfunkciókat megfelelő alapossággal fogalmazzuk meg Ezt követően feltárjuk a mellékfunkciókat, amelyeket a funkciófára "áganként" helyezünk. A funkciófa elkészítése szigorú gondolkodási logikát feltételez A morfológiai mátrix Ez a módszer a célelérés összes lehetséges útját kereső eljárás. Lényege, hogy a problémát felbontja paraméterekre, s a paraméterek logikai összekapcsolásából adódnak a megoldások. A sikeres alkalmazás alapvető feltétele a paraméterek precíz megfogalmazása. A paraméterek megfelelő kombinációiból ún. morfológiai sémák, azaz táblázatok, valójában mátrixok rajzolhatók A mátrixok tényezőinek megfelelő összetartozásából lehet a megoldási változatokat felépíteni. Lényegében minden lehetőséget így

lehet ábrázolni A lehetetlen kombinációk a módszerrel kiszűrhetők. A döntési táblázatok módszere A döntési táblázatokkal, az adott problémát leíró feltétel kombinációk segítségével kereshetők meg a cselekvési, döntési lehetőségek. Lényege, hogy feltárja a problémát jellemző - lehető- leg egymástól független - feltételéket. A feltételek 2n (ahol n = a feltételek száma) számú kombinációjára kell megvizsgálni a cselekvési, döntési alternatívákat. A táblázat megfelelő algoritmus szerinti egyszerűsítésével minimális elemszámú táblázathoz juthatunk el. A döntési táblázatok elősegítik az akció-reakció elvén felépülő logikus gondolkodást 4.43 A megoldáskeresés intenzitását fokozó egyéb eljárások Mind a brainstroming, mind a kauzális módszerek alkalmazásának hatékonyságát növelni lehet egyéb gondolatébresztő, serkentő technikák segítségével. A továbbiakban néhány ilyen technikát

említünk meg. a) A céltudatos kérdezés (strukturált kérdéslista) módszere A feltárt gondolatok továbbfejlesztését szolgálja, ha megadott kérdésekre keressük a válaszokat. A kérdések hatására újabb értékes gondolatok születnek, amelyek a probléma megközelítését komplexebbé tehetik Ez jó alapot nyújt az ötletek szabályozottabb formájú elemzéséhez és továbbfejlesztéséhez. b) A negáció avagy a céltudatos kétkedés módszere A módszer lényege, hogy a javaslatokat, az ötleteket módszeresen tagadja, elveti. A szisztematikusan kételkedés oda vezet, hogy az ötletet végül is elfogadják vagy elvetik A siker akkor teljes, ha a körülmények súlya alatt teljesen új megoldások születnek A divergens gondolkodás módszere A módszer a probléma megoldását különféle szélsőséges, nem szokásos helyzetekből közelíti meg. A gondolatokra a rendezetlenség a jellemző A gondolatok szertelensége, szétfutása széles alapot teremthet

a megfelelő megoldási változat kialakításához A konvergens gondolkodás módszere Lényegében a divergens gondolkodással ellentétes irányú módszer. A célhelyzetet veszi alapul és ebből visszafelé (retrográd módon) haladva igyekszik minden megoldási utat megvizsgálni ÉRTÉKELÉS ÉS DÖNTÉS A TERMÉKTERVEZÉSBEN A termékváltozatok értékelése során célok tükrében meg kell állapítani, hogy a termék menynyit ér, milyen értéke van a felhasználó számára. A termék értékesnek tekinthető, ha kielégíti a követelményjegyzékben foglaltakat. Lehetséges, hogy az egyes változatok egyforma értékűek, de a döntéshozó mégis előnyben részesíti egyiket a másikkal szemben, mert döntését nem csak számszerűen rögzített értékelési kritériumok alapján hozza. Mivel a termékek értéke szubjektív jellemző, a szó szigorúan vett értelmében nincs ‘legjobb’ döntés. A döntések az adott döntéshozó céljai, értékítéletei

és kockázatvállalási készsége alapján minősülnek jónak vagy rossznak. A termék tervezése során az ötletből kiindulva a megoldási alapelveken, koncepciókon és előzetes megoldásokon keresztül jutunk el a termék részletes kialakításáig. Ennek a folyamatnak minden fázisában több megoldási változat születik. Emiatt ki kell választani azt a változatot, ill. azokat az változatokat, amelyeket a következő fázisban tovább fejlesztünk Módszertani szempontból nagy hasonlóság van a tervezési folyamat egyes fázisaiban az értékelés és a döntéshozás között. A bemutatott módszerek ezért nem csak a tervezési folyamat egy-egy meghatározott fázisában, hanem elvileg bármely szakaszban használhatók Többkritériumos döntések Ahhoz, hogy döntésről beszélhessünk, a következő három elem szükséges [1]: − Vagylagosságok. Egy döntéshez mindig szükség vagy két vagy több lehetőség, ún alternatíva meglétére. A tervezés során

előforduló alternatívák között gondolni kell az ugyanahhoz az alkatrészhez alkalmazható különféle anyagokra vagy gyártási eljárásokra, valamint az olyan jellegű változatokra, amelyek egy adott koncepciónak a kidolgozásával ill. meghatározott megoldás megvalósításával jöhetnek létre − Következmények. Az alternatívák eltérőek a következményeik tekintetében is Így például az A koncepcióhoz más tulajdonságok tartoznak, mint a B-hez. Vagy ha kivitelezzük az X terméket, akkor lehetőségünk van arra, hogy sikert érjünk el a piacon, de fennáll a kudarc kockázata is Ha viszont nem hozzuk létre az X-et, akkor nem lesz hasznunk, de veszteségünk sem. − Célok. Ezek a döntést követő műveletek megjelenési formái vagy kívánatos következményei A célok nem függetlenek a személyektől, így mindig szükség van egy döntéshozóra, aki kiértékeli a következményeket. A döntéshozónak az a problémája, hogy döntenie kell abban

a kérdésben, hogy melyik alternatíva - és így melyik következményegyüttes - felel meg legjobban a kívánt céloknak. Minden döntésben jelen van ez a három elem, de nem mindig azonos formában. Ezért a döntéshozással foglalkozó irodalomban különbséget tesznek a döntési problémák között, és másmás módszert ajánlanak a kezelésükre [2, 3] Ezzel kapcsolatosan fontos kérdés, hogy az értékelés során csak egy-egy kritériumot kell-e figyelembe venni vagy az összest A terméktervezésben mindig az utóbbi eset az igaz, ezért az úgynevezett ‘többkritériumos döntési eljárásokkal’ foglalkozunk elsősorban A döntéseknek egy másik fontos jellemzője a bizonytalanság mértéke. Egyes helyzetekben a következmények nemcsak a kiválasztott alternatívától függnek, hanem olyan tényezőktől is, amelyek függetlenek a döntéshozó személytől. Természetesen minden döntésben van bizonytalanság, de egyes esetekben a bizonytalanság

mértéke olyan nagy lehet, hogy célszerű azt figyelembe venni (vagyis számolni kell vele a döntési probléma elemzésekor és a döntési eljárás megválasztásakor). A harmadik jellemző magával a döntéshozóval áll kapcsolatban. Ez esetenként egyetlen személy, de többnyire több személy dönt együttesen Ezeknek a személyeknek azonos lehet a céljuk - és ilyenkor a döntéselméletben egyetlen ‘döntéshozóról’ beszélünk -, de előfordulhat, hogy eltérő és esetenként ellentmondásban álló célokat akarnak megvalósítani. Ezeknek a jellemzőknek a figyelembevételére a döntéselméletben különféle típusú döntési módszerek használatosak. A jelen fejezetben azokat a módszereket tárgyaljuk, amelyekben egyetlen döntéshozó van (egy személy vagy egy csoport, amelynek ugyanaz a célja), aki több kritérium alapján dönt egy olyan helyzetben, amelyben a következmények csak maguktól az alternatíváktól, ill. elsődlegesen ezektől

függnek Tervezési döntések A tervezői döntések néhány jellegzetes problémájára egy szék tervezése kapcsán a 7.1 ábra mutat be példát. Az ábra az A1, A2, A3 koncepciós változatok C1, C6 kritériumok szerinti összehasonlítását szemlélteti: − A döntésben különféle problémák (és így a különféle kritériumok) játszanak szerepet, és a jellemzők különféle skálákon mérhetőek. − Egyes kritériumok mennyiségi (kvantitatív) jellegűek, így például a ‘önköltségi ár’ és az ‘élettartam’, mások viszont minőségi (kvalitatív) jellegűek, így például a ‘szerszámok nélkül beállítható’. − Nem minden kritérium egyformán fontos. Így például a döntéshozó a ‘kényelmet’ fontosnak tarthatja, az ‘állíthatóságot’ viszont nem. − Nincs olyan változat, amelynél az összes tulajdonság jobb, mint másoknál, vagyis nincs ‘domináns’ megoldás. A1 A2 A3 C1 Önköltségi ár (Forint) C2 Kényelem