Alapadatok

Év, oldalszám:2010, 9 oldal

Nyelv:magyar

Letöltések száma:83

Feltöltve:2012. április 06.

Méret:352 KB

Intézmény:

-

Megjegyzés:

Szécheni István Egyetem

Csatolmány:-

Letöltés PDF-ben:Kérlek jelentkezz be!

Értékelések

Nincs még értékelés. Legyél Te az első!Legnépszerűbb doksik ebben a kategóriában

Tartalmi kivonat

Szécheni István Egyetem Műszaki Tudományi Kar Gyakorlati beszámoló Jankovits Hidraulika Kft. Csiba Ferenc M7SMX2 2010. 07 23 Cégtörténet: Jankovits István, mint ügyvezető és tulajdonos több évtizedes tapasztalattal rendelkezik a gépgyártás területén. Ez a több évtizedes tapasztalat alapozta meg a vállalkozás 1992-es megalapítását. Ez a kezdetben családi vállalkozás 1994 nyarán Kft-vé alakult Kezdetben a családi háznál kialakított infrastruktúrában működött a cég, de 1998-tól az ipari parkban egy 500 m2 alapterületű üzemcsarnokkal és egy 320 m2-es kétszintes irodaházzal büszkélkedhet. Ez nagy jelentőséggel bírt a cég történetében, mivel ekkortól indult meg a cég jelentős növekedése. Nagymértékben kezdi növelni a belföldiek mellett a külföldi megrendelőit is, mind az egyedi célgépek gyártásának területén, mind pedig a szervízelés és az alkatrész értékesítés területén. A Jankovits Hidraulika Kft.

automatizált gépekkel, gépsorokkal, és egyedi célgépek, berendezések tervezésével, fejlesztésével és gyártásával foglalkozik. A gépgyártás mellett jelentős terület a hidraulikus részegységek, hidraulikus tápegységek, munkahengerek tervezése, gyártása, felújítása, valamint a villamos vezérlés tervezése, gyártása és a PLCprogramozás is. Legfőbb tevékenységek: • • • • • • • Egyedi célgépek, hidraulikus rendszerek tervezése, gyártása Részegységek, technológiai berendezések tervezése, gyártása Gépek, gyártósorok automatizálása Gépek, berendezések villamos kapcsoló- és működtető egységeinek tervezése, gyártása Alkatrész értékesítés Felújítás, korszerűsítés, javítás Diagnosztika, szerviz A Kft.-nek mint minden vállalatnak érdeke, hogy minden vevői kívánságot maximálisan ki tudjon elégíteni. Ennek érdekében a vállalat a legmodernebb szoftverekkel és berendezésekkel van ellátva:

AUTOCAD gépészeti szoftver WSCAD elektromos tervező szoftver Pro/ENGINEER 3D tervező szoftver PLC programfejlesztő rendszerek Pro/DESKTOP 3D tervező szoftver Diagnosztikai mérőrendszer: Hydrotechnik Multisystem Hydrocomsys szoftverrel PIC 9100 olaj-, szennyezettségmérő készülék CNC megmunkáló központ, CNC eszterga CAD-CAM rendszer Az alkatrész értékesítés területén elengedhetetlen a mai piaci versenyben a sokszínűség. A cég jelenleg 14 nemzetközi nagy múltú gyártóval áll partneri kapcsolatban, ezek közül többnek a kizárólagos hazai forgalmazója. Így próbálja biztosítani partnereinek a legalacsonyabb árakat. A legfontosabb partnerei között tudhatja az Alcoa Köfém Kft-t, a Nemak Győr Alumíniumöntöde Kft.-t és a Rába Zrt-t is Megrendelőik száma meghaladja a 2500-at és sokukkal napi kapcsolatot tartanak. Külön kialakított raktárkészlet áll rendelkezésükre. Mára már a vevői igények

által kialakított raktárkészlet mérteke elérte a 300 millió forintot. Így biztosítva az egyes termékek gyors rendelkezésre állását A legfőbb beszállítók: • • • • • • • • • HAWE Eaton Vickers Simrit Bucher Hidraulics Berarma Legris connectic Mahle AHP Merkle A kereskedelmi program tartalmazza a hidraulika szivattyúk, motorok vezérlőblokkok, szűrők, tömlők, csavarzatok, krómozott rudak és hónolt csövek értékesítését, és raktárról való azonnali szállítását. A vállalkozás folyamatos fejlesztésekkel próbálja megőrizni a piacon megszerzett pozícióját. Ennek érdekében mindent megtesz, hogy a legjobb körülményeket teremtse meg az alkalmazottak munkakörülményeit tekintve. A KFT. fejlesztései: 2001 - integrált vállalatirányítási rendszert vezet be 2002 - háromszintes, galériás raktárrendszer 2003 - szomszédos telek megvétele a gyártáskapacitás növelésére 2004 -

korszerű mérőrendszerek bevezetése 2005 - ISO 9000: 2000 minőségirányítási rendszer bevezetése 2006 - kapacitásbővítés, logisztikai rendszer fejlesztése 2007 - minőségi szerelt hidraulikus tömlőgyártás bevezetése 2008 – CNC megmunkáló központok beszerzése, fogácsolás technológiai fejlesztés 2009 – Növelt élettartamú, környezetbarát és energiatakarékos termékfejlesztés (K+F) A gépgyártás eleinte csak a hidraulikával felszerelt berendezések csoportját fedte le. Ezek alatt értem a préseket és sajtókat és egyéb alakító gépeket. Mostanra már a vállalat képes robot által kiszolgált gyártócellák tervezésére és gyártására is. Kilátásban van épületbővítése is, mely egy 3000 m2-es gyártócsarnokból és egy háromszintes irodaházból fog állni. A Kft nagyra értékeli a szaktudást, és ezen oknál fogva szoros kapcsolatban áll győri Széchenyi István Egyetemmel. Kezdetektől tagja a Practing alapítványnak A

képzés támogatása mellett, az egyetem vevői és megbízói körei számára is rendelkezésre áll. Többek között berendezésre került egy hidraulika laboratórium, 2004.-ben egy 2000 kN-os többcélú mélyhúzógép, és 2006.-ban egy lemezvizsgáló berendezés került tervezésre és legyártásra az egyetem részére. A nyári gyakorlat alatt a fő tevékenységünk a különböző munkahengerek legyártása, javítása, szervizelése. Ebben az időszakban van a nagyobb szerződéses cégek nyári leállása, így ilyenkor inkább javításra és szervizelésre van nagyobb igény. A fenti képen látható két dugattyúrúd, különböző dugattyú kialakítással. A fenti egy öntvény anyagú, elavultabb változat. A csúszófelületek fém a fémen kapcsolatban állnak egymással, így nagyobb kopásnak van kitéve az alkatrész, és a tömítettsége sem megfelelő. Az alsó megoldás korszerű, acél dugattyús, csúszó vezetői műanyagból készülnek,

ezáltal csökken a kopás mértéke. Meghibásodásnál könnyen felújítható a szerkezet, nem kell új alkatrészt beszerelni. Munkahengerek vizsgálati szempontjai: Egy meglévő gépben üzemelő munkahenger javításakor nem elég a meghibásodott alkatrészeket kicserélni, hanem a meghibásodás okát is ki kell deríteni. A tervezés, gyártás során elkövetett különböző konstrukciós hibák, az üzemi körülményekből adódott meghibásodások, valamint a berendezésen az üzemeltetés során végrehajtott különböző módosítások behatással lehetnek a munkahengerre, amik akár külön-külön, akár együttesen a munkahenger konstrukciójának átgondolását, áttervezését eredményezik. Ezek a megállapítások érvényesek akkor is, ha egy új munkahengert kell gyártani a meglévő helyett. • A tömítések megfelelnek–e: o a munkahenger funkciójának, o a nyomófolyadéknak, o az üzemi nyomásnak? • A munkahengeren tapasztalható–e: o

konstrukciós okokra visszavezethető meghibásodás, o az üzemi körülményekre visszavezethető meghibásodás? • A munkahenger vizsgálata: o a szerelhetőség szempontjából, o a minél egyszerűbb karbantartás szempontjából • • Az üzemeltető igényei a munkahenger működésére vonatkozóan. Az állapotfelmérés során tapasztaltak elemzése. A munkahengerek javításának meghatározott sorrendje van: • Szétszedés előtt minden alkatrészét egyértelműen össze kell jelölni. Ezáltal összerakáskor egyértelmű a beömlők helyzete, és az alkatrészek kapcsolata. • Szétszedés közben fokozottan kell figyelni a könnyen sérülő alkatrészek épségére, valamint a cserélendő alkatrészek például tömítések fajtáira, méreteire. • Miután a munkahengerek elemeikre lettek bontva, fontos lépés a tisztításuk, mivel olyan hornyok, furatok vannak bennük, amik tömítések, áramlások helyei. Itt nem lehet szennyeződés, sorja. •

Ezután következik a felvételezés. Itt választják ki, hogy melyik alkatrész használható tovább, melyikből kell újat gyártani, melyikből kell újat rendelni. Általában a tömítések teljesen kicserélődnek. • Gyakran kell módosítani az alkatrészeken, ilyenkor új rajz készül, ezt követően legyártják a módosított alkatrészt. • Ha minden alkatrész rendelkezésre áll, következik az összeszerelés. • A javítás, szervizelés fontos része az összeszerelt munkahengerek lepróbálása. Ez a cég próbapadján történik. A bal oldali képen látható próbapad üzemel jelenleg. Ez egy régebbi típusú, és csak olajos munkahenger lepróbálására alkalmas. A jobb oldali egy pályázaton nyert saját készítésű gép, összeszerelése jelenleg is folyik. Ez már alkalmas olajos és vízglikolos munkahengerek lepróbálására egyaránt. A hengerek szervizelése mellett egyedi gyártású termékek készítésében is részt vettünk. Az

egyik ilyen egy három gépet működtető hidraulikus tápegység tervezése volt. Az 1-es gépnek két funkciót kell ellátnia, a munkadarab lefogását és a préselést. A 2-es gépnek három műveletet kell elvégeznie, munkadarab lefogása, a kocsi asztal mozgatása és préselés. A 3-as gépnek is három fő feladata van, munkadarab lefogása, a préshenger pozícióba fordítása, préselés. A tápegység az egyik présgép állványára, egy kármentő tálcára lett ráerősítve Az egész gépsor működtetését a megrendelő PLC vezérléssel valósítja meg, ezért nyomás és útmérő szenzorok kerültek beépítésre. A hidraulikus tervezés a vevői igények és a géptervezők által meghatározott műszaki adatok függvényében történt. Tervezési szempontok: • Alacsony zajszint • Kármentő tálca kiépítése • Mivel a préselési nyomásnál kis tartományon belül kell tartani az olajnyomást, ezért a pulzációkkal számolni kell kis

egyenlőtlenségi fokú szivattyú kell • NG60-as alumíniumtartályt kell alkalmazni a hely szűke miatt hőháztartási vizsgálat szükséges • A géptervezők által meghatározott sebességre és erőre vonatkozó műszaki adatok figyelembevétele Az üzemi értékek a számolás alapján határhatók meg: A préselő nyomás a legnagyobb, ezért ezt választottuk üzemi nyomásnak (223 bar). A többi értékhez a nyomást nyomáscsökkentő szelepekkel állítottuk be a megfelelő értékre, így a leszorításnál 60 bar, a kocsi mozgatásnál 40 bar és a fordító hengernél 90 bar. Mivel működési zavart nem okoz ezért ezeknél a funkcióknál a munkahenger ki és bejáratánál mindig a nagyobb értéket vesszük figyelembe, így költségtakarékossági szempontból egy nyomásszintet építettük ki funkciónként. A szivattyúnak minimum 7 liter olajt, kell szállítania percenként. A kívánt szivattyút katalógusból választottuk ki. (71 l/min) A

villamos teljesítmény igénye a préshengernek a legnagyobb, így ezt vettük figyelembe a kiválasztás során, természetesen biztonsági tartalékkal. A beépítendő aszinkron motor 3kWos A tápegységet alkotó elemek kiválasztása: Egy belső fogazás fogaskerék szivattyút választottunk. A szivattyút egy 3 kW-os villanymotor hajt meg. A szivattyú és a villanymotor összeépítéséhez célszerű olyan szivattyúharangot választani, ami magába foglal egy hűtőradiátort is. Ezzel a megoldással elkerültük a külön hűtő alkalmazását. A teljes olajmennyiséget a hűtőberendezésen keresztül vezettük vissza a tartályba. Az energiaellátó egység tervezéséhez a RAJA cég egy speciális programot fejlesztett ki, mely segít az optimális részegységek kiválasztásában. A kiválasztott szivattyú gyártmánya: Bucher; típusa: belső fogazású fogaskerék szivattyú; térfogatárama 7.1 l/min; a villanymotor teljesítménye: 3 kW; Fordulatszáma: 1440

1/min Működtető szelepek kiválasztása: A tápegységnek nyolc működtető funkciót kell ellátnia, plusz egy a tehermentesítés, így együttesen kilenc. A kilenc funkcióhoz egy tízelemes blokkot választottunk, az esetleges bővítési lehetőség miatt. • Prés funkció • Leszorítás funkció • Kocsi mozgatás funkció • Fordító funkció Egyéb építőelemek kiválasztása Ezeket az építőelemeket katalógus alapját, illetve megrendelői igény szerint lehet kiválasztani. Karbantartás, szerelés: A kezelő és karbantartó személyeknek meg kell ismerni a rendszert. Ismerni kell a követelményeket, hogy biztosítani tudják a gép megfelelő üzemeltetését. A karbantartás gyakorisága az üzem óráktól és az üzemelési feltételektől függ. A hidroakkumulátorokat hosszabb leállás vagy szerviz előtt minden esetben nyomás mentesíteni kell, s csak ez után végezhető bármilyen szerelés. Győr, 2010. 07 23

automatizált gépekkel, gépsorokkal, és egyedi célgépek, berendezések tervezésével, fejlesztésével és gyártásával foglalkozik. A gépgyártás mellett jelentős terület a hidraulikus részegységek, hidraulikus tápegységek, munkahengerek tervezése, gyártása, felújítása, valamint a villamos vezérlés tervezése, gyártása és a PLCprogramozás is. Legfőbb tevékenységek: • • • • • • • Egyedi célgépek, hidraulikus rendszerek tervezése, gyártása Részegységek, technológiai berendezések tervezése, gyártása Gépek, gyártósorok automatizálása Gépek, berendezések villamos kapcsoló- és működtető egységeinek tervezése, gyártása Alkatrész értékesítés Felújítás, korszerűsítés, javítás Diagnosztika, szerviz A Kft.-nek mint minden vállalatnak érdeke, hogy minden vevői kívánságot maximálisan ki tudjon elégíteni. Ennek érdekében a vállalat a legmodernebb szoftverekkel és berendezésekkel van ellátva:

AUTOCAD gépészeti szoftver WSCAD elektromos tervező szoftver Pro/ENGINEER 3D tervező szoftver PLC programfejlesztő rendszerek Pro/DESKTOP 3D tervező szoftver Diagnosztikai mérőrendszer: Hydrotechnik Multisystem Hydrocomsys szoftverrel PIC 9100 olaj-, szennyezettségmérő készülék CNC megmunkáló központ, CNC eszterga CAD-CAM rendszer Az alkatrész értékesítés területén elengedhetetlen a mai piaci versenyben a sokszínűség. A cég jelenleg 14 nemzetközi nagy múltú gyártóval áll partneri kapcsolatban, ezek közül többnek a kizárólagos hazai forgalmazója. Így próbálja biztosítani partnereinek a legalacsonyabb árakat. A legfontosabb partnerei között tudhatja az Alcoa Köfém Kft-t, a Nemak Győr Alumíniumöntöde Kft.-t és a Rába Zrt-t is Megrendelőik száma meghaladja a 2500-at és sokukkal napi kapcsolatot tartanak. Külön kialakított raktárkészlet áll rendelkezésükre. Mára már a vevői igények

által kialakított raktárkészlet mérteke elérte a 300 millió forintot. Így biztosítva az egyes termékek gyors rendelkezésre állását A legfőbb beszállítók: • • • • • • • • • HAWE Eaton Vickers Simrit Bucher Hidraulics Berarma Legris connectic Mahle AHP Merkle A kereskedelmi program tartalmazza a hidraulika szivattyúk, motorok vezérlőblokkok, szűrők, tömlők, csavarzatok, krómozott rudak és hónolt csövek értékesítését, és raktárról való azonnali szállítását. A vállalkozás folyamatos fejlesztésekkel próbálja megőrizni a piacon megszerzett pozícióját. Ennek érdekében mindent megtesz, hogy a legjobb körülményeket teremtse meg az alkalmazottak munkakörülményeit tekintve. A KFT. fejlesztései: 2001 - integrált vállalatirányítási rendszert vezet be 2002 - háromszintes, galériás raktárrendszer 2003 - szomszédos telek megvétele a gyártáskapacitás növelésére 2004 -

korszerű mérőrendszerek bevezetése 2005 - ISO 9000: 2000 minőségirányítási rendszer bevezetése 2006 - kapacitásbővítés, logisztikai rendszer fejlesztése 2007 - minőségi szerelt hidraulikus tömlőgyártás bevezetése 2008 – CNC megmunkáló központok beszerzése, fogácsolás technológiai fejlesztés 2009 – Növelt élettartamú, környezetbarát és energiatakarékos termékfejlesztés (K+F) A gépgyártás eleinte csak a hidraulikával felszerelt berendezések csoportját fedte le. Ezek alatt értem a préseket és sajtókat és egyéb alakító gépeket. Mostanra már a vállalat képes robot által kiszolgált gyártócellák tervezésére és gyártására is. Kilátásban van épületbővítése is, mely egy 3000 m2-es gyártócsarnokból és egy háromszintes irodaházból fog állni. A Kft nagyra értékeli a szaktudást, és ezen oknál fogva szoros kapcsolatban áll győri Széchenyi István Egyetemmel. Kezdetektől tagja a Practing alapítványnak A

képzés támogatása mellett, az egyetem vevői és megbízói körei számára is rendelkezésre áll. Többek között berendezésre került egy hidraulika laboratórium, 2004.-ben egy 2000 kN-os többcélú mélyhúzógép, és 2006.-ban egy lemezvizsgáló berendezés került tervezésre és legyártásra az egyetem részére. A nyári gyakorlat alatt a fő tevékenységünk a különböző munkahengerek legyártása, javítása, szervizelése. Ebben az időszakban van a nagyobb szerződéses cégek nyári leállása, így ilyenkor inkább javításra és szervizelésre van nagyobb igény. A fenti képen látható két dugattyúrúd, különböző dugattyú kialakítással. A fenti egy öntvény anyagú, elavultabb változat. A csúszófelületek fém a fémen kapcsolatban állnak egymással, így nagyobb kopásnak van kitéve az alkatrész, és a tömítettsége sem megfelelő. Az alsó megoldás korszerű, acél dugattyús, csúszó vezetői műanyagból készülnek,

ezáltal csökken a kopás mértéke. Meghibásodásnál könnyen felújítható a szerkezet, nem kell új alkatrészt beszerelni. Munkahengerek vizsgálati szempontjai: Egy meglévő gépben üzemelő munkahenger javításakor nem elég a meghibásodott alkatrészeket kicserélni, hanem a meghibásodás okát is ki kell deríteni. A tervezés, gyártás során elkövetett különböző konstrukciós hibák, az üzemi körülményekből adódott meghibásodások, valamint a berendezésen az üzemeltetés során végrehajtott különböző módosítások behatással lehetnek a munkahengerre, amik akár külön-külön, akár együttesen a munkahenger konstrukciójának átgondolását, áttervezését eredményezik. Ezek a megállapítások érvényesek akkor is, ha egy új munkahengert kell gyártani a meglévő helyett. • A tömítések megfelelnek–e: o a munkahenger funkciójának, o a nyomófolyadéknak, o az üzemi nyomásnak? • A munkahengeren tapasztalható–e: o

konstrukciós okokra visszavezethető meghibásodás, o az üzemi körülményekre visszavezethető meghibásodás? • A munkahenger vizsgálata: o a szerelhetőség szempontjából, o a minél egyszerűbb karbantartás szempontjából • • Az üzemeltető igényei a munkahenger működésére vonatkozóan. Az állapotfelmérés során tapasztaltak elemzése. A munkahengerek javításának meghatározott sorrendje van: • Szétszedés előtt minden alkatrészét egyértelműen össze kell jelölni. Ezáltal összerakáskor egyértelmű a beömlők helyzete, és az alkatrészek kapcsolata. • Szétszedés közben fokozottan kell figyelni a könnyen sérülő alkatrészek épségére, valamint a cserélendő alkatrészek például tömítések fajtáira, méreteire. • Miután a munkahengerek elemeikre lettek bontva, fontos lépés a tisztításuk, mivel olyan hornyok, furatok vannak bennük, amik tömítések, áramlások helyei. Itt nem lehet szennyeződés, sorja. •

Ezután következik a felvételezés. Itt választják ki, hogy melyik alkatrész használható tovább, melyikből kell újat gyártani, melyikből kell újat rendelni. Általában a tömítések teljesen kicserélődnek. • Gyakran kell módosítani az alkatrészeken, ilyenkor új rajz készül, ezt követően legyártják a módosított alkatrészt. • Ha minden alkatrész rendelkezésre áll, következik az összeszerelés. • A javítás, szervizelés fontos része az összeszerelt munkahengerek lepróbálása. Ez a cég próbapadján történik. A bal oldali képen látható próbapad üzemel jelenleg. Ez egy régebbi típusú, és csak olajos munkahenger lepróbálására alkalmas. A jobb oldali egy pályázaton nyert saját készítésű gép, összeszerelése jelenleg is folyik. Ez már alkalmas olajos és vízglikolos munkahengerek lepróbálására egyaránt. A hengerek szervizelése mellett egyedi gyártású termékek készítésében is részt vettünk. Az

egyik ilyen egy három gépet működtető hidraulikus tápegység tervezése volt. Az 1-es gépnek két funkciót kell ellátnia, a munkadarab lefogását és a préselést. A 2-es gépnek három műveletet kell elvégeznie, munkadarab lefogása, a kocsi asztal mozgatása és préselés. A 3-as gépnek is három fő feladata van, munkadarab lefogása, a préshenger pozícióba fordítása, préselés. A tápegység az egyik présgép állványára, egy kármentő tálcára lett ráerősítve Az egész gépsor működtetését a megrendelő PLC vezérléssel valósítja meg, ezért nyomás és útmérő szenzorok kerültek beépítésre. A hidraulikus tervezés a vevői igények és a géptervezők által meghatározott műszaki adatok függvényében történt. Tervezési szempontok: • Alacsony zajszint • Kármentő tálca kiépítése • Mivel a préselési nyomásnál kis tartományon belül kell tartani az olajnyomást, ezért a pulzációkkal számolni kell kis

egyenlőtlenségi fokú szivattyú kell • NG60-as alumíniumtartályt kell alkalmazni a hely szűke miatt hőháztartási vizsgálat szükséges • A géptervezők által meghatározott sebességre és erőre vonatkozó műszaki adatok figyelembevétele Az üzemi értékek a számolás alapján határhatók meg: A préselő nyomás a legnagyobb, ezért ezt választottuk üzemi nyomásnak (223 bar). A többi értékhez a nyomást nyomáscsökkentő szelepekkel állítottuk be a megfelelő értékre, így a leszorításnál 60 bar, a kocsi mozgatásnál 40 bar és a fordító hengernél 90 bar. Mivel működési zavart nem okoz ezért ezeknél a funkcióknál a munkahenger ki és bejáratánál mindig a nagyobb értéket vesszük figyelembe, így költségtakarékossági szempontból egy nyomásszintet építettük ki funkciónként. A szivattyúnak minimum 7 liter olajt, kell szállítania percenként. A kívánt szivattyút katalógusból választottuk ki. (71 l/min) A

villamos teljesítmény igénye a préshengernek a legnagyobb, így ezt vettük figyelembe a kiválasztás során, természetesen biztonsági tartalékkal. A beépítendő aszinkron motor 3kWos A tápegységet alkotó elemek kiválasztása: Egy belső fogazás fogaskerék szivattyút választottunk. A szivattyút egy 3 kW-os villanymotor hajt meg. A szivattyú és a villanymotor összeépítéséhez célszerű olyan szivattyúharangot választani, ami magába foglal egy hűtőradiátort is. Ezzel a megoldással elkerültük a külön hűtő alkalmazását. A teljes olajmennyiséget a hűtőberendezésen keresztül vezettük vissza a tartályba. Az energiaellátó egység tervezéséhez a RAJA cég egy speciális programot fejlesztett ki, mely segít az optimális részegységek kiválasztásában. A kiválasztott szivattyú gyártmánya: Bucher; típusa: belső fogazású fogaskerék szivattyú; térfogatárama 7.1 l/min; a villanymotor teljesítménye: 3 kW; Fordulatszáma: 1440

1/min Működtető szelepek kiválasztása: A tápegységnek nyolc működtető funkciót kell ellátnia, plusz egy a tehermentesítés, így együttesen kilenc. A kilenc funkcióhoz egy tízelemes blokkot választottunk, az esetleges bővítési lehetőség miatt. • Prés funkció • Leszorítás funkció • Kocsi mozgatás funkció • Fordító funkció Egyéb építőelemek kiválasztása Ezeket az építőelemeket katalógus alapját, illetve megrendelői igény szerint lehet kiválasztani. Karbantartás, szerelés: A kezelő és karbantartó személyeknek meg kell ismerni a rendszert. Ismerni kell a követelményeket, hogy biztosítani tudják a gép megfelelő üzemeltetését. A karbantartás gyakorisága az üzem óráktól és az üzemelési feltételektől függ. A hidroakkumulátorokat hosszabb leállás vagy szerviz előtt minden esetben nyomás mentesíteni kell, s csak ez után végezhető bármilyen szerelés. Győr, 2010. 07 23

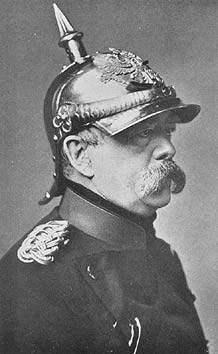

Otto Eduard Leopold von Bismarck herceg, Lauenburg hercege, Bismarck-Schönhausen grófja 1815. április 1-jén született az Elba melletti Schönhausenben a mai Sachsen-Anhalt (Szász-Anhalt) területén. Atyja B. Ferdinand (1771-1845), porosz lovaskapitány volt. Anyja Mencken kabinet-tanácsos leánya, Luise Wilhelmine. A család 1816-ban költözött át a pommern-i Kniephofba, ahol Bismarck

Otto Eduard Leopold von Bismarck herceg, Lauenburg hercege, Bismarck-Schönhausen grófja 1815. április 1-jén született az Elba melletti Schönhausenben a mai Sachsen-Anhalt (Szász-Anhalt) területén. Atyja B. Ferdinand (1771-1845), porosz lovaskapitány volt. Anyja Mencken kabinet-tanácsos leánya, Luise Wilhelmine. A család 1816-ban költözött át a pommern-i Kniephofba, ahol Bismarck