A doksi online olvasásához kérlek jelentkezz be!

A doksi online olvasásához kérlek jelentkezz be!

Nincs még értékelés. Legyél Te az első!

Mit olvastak a többiek, ha ezzel végeztek?

Tartalmi kivonat

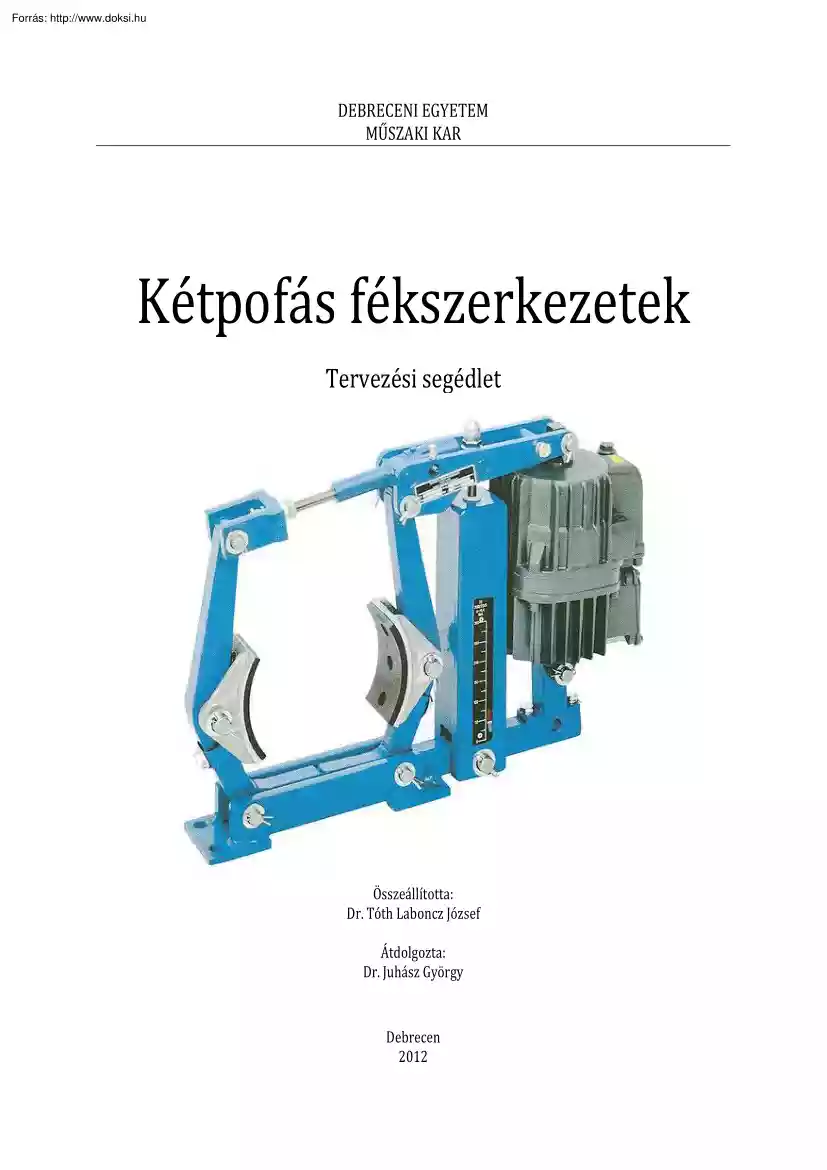

DEBRECENI EGYETEM MŰSZAKI KAR Kétpofás fékszerkezetek Tervezési segédlet Összeállította: Dr. Tóth Laboncz József Átdolgozta: Dr. Juhász György Debrecen 2012 Kétpofás fékszerkezetek Tervezési segédlet Tartalomjegyzék 1. KÉTPOFÁS FÉKSZERKEZETEK . 3 2. KÉTPOFÁS RÖGZÍTŐ FÉKEK TERVEZÉSI SZEMPONTJAI . 5 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9 2.10 2.11 2.12 A FÉKTÁRCSA MÉRETEINEK MEGHATÁROZÁSA . 5 FÉKPOFÁK ÉS FÉKBETÉTEK. 6 SÚRLÓDÁSI TÉNYEZŐ ÉS MELEGEDÉSI VISZONYOK . 7 HASZNÁLHATÓSÁGI DIAGRAM . 8 A FÉKEZŐERŐ KISZÁMÍTÁSA . 9 KARRENDSZER ÉS ÁTTÉTELEK . 10 A RUGÓERŐ KISZÁMÍTÁSA . 11 A ZÁRÓRUGÓ TERVEZÉSE. 12 A RUGÓ SZILÁRDSÁGI MÉRETEZÉSE . 14 A RUGÓ ELLENŐRZÉSE KIHAJLÁSRA . 15 A FÉKLAZÍTÓ SZERKEZET MEGVÁLASZTÁSA . 16 CSUKLÓK ELLENŐRZÉSE . 17 3. FÉKLAZÍTÓ SZERKEZETEK . 18 4. KONSTRUKCIÓS KIALAKÍTÁSOK . 24 ÁBRÁK JEGYZÉKE . 28 TÁBLÁZATOK JEGYZÉKE . 28 FELHASZNÁLT IRODALOM . 28 2

Kétpofás fékszerkezetek Tervezési segédlet 1. Kétpofás fékszerkezetek Emelőberendezések emelő- és gémbillentőműveibe, haladóműveibe, valamint forgatóműveibe, a nem kívánt mozgásba lendülés megakadályozására (rögzítő), a mozgás csökkentésére (lassító), a mozgás szabályozására (szabályozó) féket építenek be. E fékekkel szemben támasztott legfontosabb műszaki követelményeket az MSZ 19171/1-86 szabvány rögzíti. Biztonságtechnikai szempontból fontos, hogy a fék negatív működésű, zártrendszerű legyen. Ennek megfelelően a fék zárását állandó rugó-, kivételes esetben súlyerőnek kell végeznie. Rögzítő és lassító fékként igen gyakran kétpofás fékszerkezeteket alkalmaznak, melyeknek főbb szerkezeti egységei az 1. ábrán láthatók 1. ábra Kétpofás rögzítőfék 1. a féknyomatékot közvetlenül létrehozó féktárcsa és fékpofák a súrlódó betéttel 2. a karrendszer 3. a féket záró

rugórendszer, vagy tömeg 4. a fék nyitását biztosító lazítószerkezet A sokféle kialakítási lehetőség közül néhány elvi vázlatát az 2. ábra mutatja E fékszerkezetek közös jellemzője, hogy a záró erőt rugó, a nyitást elektrohidraulikus féklazító végzi. A bemutatott megoldások közül az „a – h” típus lazítószerkezete beépített zárórugó nélkül készül. A zárórugót ezekben az esetekben a vázlatokon látható módon lehet elhelyezni. Ugyanakkor az „i” jelű megoldás féklazítója a zárórugót is tartalmazza. 3 Kétpofás fékszerkezetek Tervezési segédlet 2. ábra Kétpofás fékszerkezetek elvi vázlatai 4 Kétpofás fékszerkezetek Tervezési segédlet 2. Kétpofás rögzítő fékek tervezési szempontjai A névleges fékezőnyomaték a féktárcsa tengelyén (egyszerűsített számítás): (2.1) ahol: µ - a pillanatnyi súrlódási tényező a fékbetét és a féktárcsa között Fn [N] – a fékpofákat

a féktárcsához szorító erő D [m] – a féktárcsa átmérője 2.1 A féktárcsa méreteinek meghatározása A pofás fékek kialakításánál törekedni kell a lehető legkisebb tárcsaátmérő és fékpofanyílásszög megvalósítására. A túlméretezett fékek beépítése dinamikailag és energetikailag is igen kedvezőtlen Tervezéskor általában a fék által kifejtendő legnagyobb nyomaték Mfn és a hozzá tartozó nn fordulatszám adott, így a betétanyag megválasztásával, a felületi nyomás figyelembevételével és az α = 90° felvételével egy előzetes tárcsaátmérő meghatározható. (2.2) ahol: De – előzetes féktárcsa átmérő [mm] Mfn – a fék által kifejtendő legnagyobb nyomaték [Nm] min – minimális súrlódási tényező a fékbetét és a féktárcsa között pmeg – a fékbetét megengedett felületi nyomása [MPa] Az előzetes tárcsaátmérő alapján a tényleges tárcsaátmérő és a fékpofák jellemző méretei az 1.

táblázatból megválaszthatók. D 160 200 250 300 350 400 500 600 Megjegyzés: B 60 70 80 90 100 120 140 160 1. táblázat A féktárcsa és a fékpofák jellemző méretei [mm] b1 c e e1 f d min 55 5 20 45 30 0,7 65 5 20 50 35 0,8 70 8 25 55 40 1,0 80 8 30 60 42 1,0 90 8 30 85 50 45 1,2 105 10 35 100 60 50 1,2 125 10 40 120 70 60 1,5 140 12 45 130 80 63 1,5 z 4 4 8 8 10 10 12 18 d1 5 5 6 6 8 8 8 8 min – minimális fékhézag z – javasolt szegecsszám a betét rögzítésére d1 – csőszegecs átmérő az MSZ 10813 szerint - a fékpofa közelítő hossza - a fékpofa szélessége (a c1 a tárcsaátmérő függvénye) A fékpofa nyílásszöge = 60° - 90° között választható. A DIN 15435 ajánlása szerint = 70°-ra célszerű választani. A féktárcsát igen gyakran rugalmas tengelykapcsolóval építik egybe, így főbb méreteik szabványosítottak (MSZ 11720, DIN 15431). A (2.1) valamint a (22) összefüggésből a (23) figyelembevételével a

még alkalmazható legkisebb fékpofa nyílásszög határozható meg, melynek végleges értéke lehetőleg 0-ra végződő legyen. 5 Kétpofás fékszerkezetek 2.2 Tervezési segédlet Fékpofák és fékbetétek A fékpofákat leginkább öntéssel készítik (öntöttvas vagy alumíniumöntvény), de egyedi gyártás esetén acélból hegesztéssel is kialakítható. Kialakítását és jellemző méreteit a 3 ábra szemlélteti, anyagait és főbb jellemzőit a 2. táblázat tartalmazza 3. ábra Fékpofák jellemző méretei A fékbetéteket a fékpofákhoz ragasztással, szegecseléssel vagy kivételes esetben csavarozással lehet rögzíteni. Kétkomponensű műanyag ragasztókkal megfelelő és gyors rögzítést lehet biztosítani. Előnye, hogy a betét teljes felülete működő, hátránya viszont, hogy a kapott betéteket csak forgácsolással lehet eltávolítani. Ez hosszadalmas művelet, ezért ebben az esetben a fékekhez új betéttel ellátott pofákat

tartanak raktáron és a tönkrement kopott betéteket pofával együtt cserélik. A betét anyaga Szövött azbeszt (szárazon) Préselt azbeszt (szárazon) Azbesztmentes 2. táblázat Fékbetétek anyagai és főbb jellemzői Típus Súrlódási pmeg qh tmax tényező [MPa] [W/mm2] [C°] BA 0,35-0,41 0,3 2,5 125 AS 10 0,32-0,42 0,3 2,5 125 MZ 41 0,30-0,44 0,4 3,0 150 VG 95/1 0,28-0,33 0,35 3,0 225 MS 21 0,30-0,40 0,35 3,0 175 COSID 101 0,38 1,2 9,12 350 COSID 110 0,4 1,2 19,2 350 COSID 120 0,43 3 38,7 450 Megjegyzés Ferodo COSID [1] Megjegyzés: az azbeszt tartalmú fékbetétek adatai csak tájékoztató jellegűek, alkalmazásuk manapság már tiltott. A betétek rögzítésének legelterjedtebb módja a szegecselés. Alkalmazható szegecs típusok: - süllyesztett fejű szegecs (DIN 661), anyaga AlMgSi1, - csőszegecs (DIN 7340), anyaga: acél réz- vagy alumínium ötvözet. Az utóbbi beépítésére a 4. ábra és a 1 táblázat ad útmutatást 6 Kétpofás

fékszerkezetek Tervezési segédlet 4. ábra Csőszegecs beépítésének méretei A szegecselés előnye a viszonylag egyszerű betétcsere, hátránya viszont, hogy csökkenti a betét hasznos felületét, melyet tervezéskor célszerű figyelembe venni. 2.3 Súrlódási tényező és melegedési viszonyok A (2.1) összefüggés legbizonytalanabb paramétere a súrlódási tényező Nagysága igen sok tényezőtől függ: pl. a betét és tárcsa anyagától, a felületi nyomástól, a csúszási sebességtől, a hőmérséklettől, a felületek állapotától (pl. szennyeződés) stb A leggyakrabban alkalmazott anyagpárosítások esetén a várható µmin legkisebb és a µmax legnagyobb értékek az 2. táblázatban találhatók A fékezés közben keletkező hő a betétet felmelegedését okozza. Ez a hőmérséklet tartósan nem haladhat meg egy határértéket (tmax), mert anyaga olyan szerkezeti átalakuláson menne keresztül, ami a betét tönkremeneteléhez vezetne.

Ezért a fékeket úgy kell megtervezni, illetve működtetni, hogy káros felmelegedésük ne következzen be. A féktárcsa és a fékbetét felmelegedését az az energia okozza, melyet a fék von el a rendszertől fékezés közben. A fékezés során felszabaduló energia (2.3) Az összefüggésből a pillanatnyi súrlódási teljesítmény: (2.4) ahol: Q – a fékezés során felszabaduló energia [J] Ps – pillanatnyi súrlódási teljesítmény [W] tf – a fékezés ideje [s] Mfn (t) [Nm] – a pillanatnyi féknyomaték ω(t) – a féktárcsa pillanatnyi szögsebessége Ezzel a fékezéskor felszabadult hőmennyiség: (2.5) Az egységnyi idő alatt fejlődött hőmennyiség, melyet hőáramnak nevezünk, (2.6) mely a (2.7) szerint megegyezik a súrlódási teljesítménnyel (2.7) Ugyanakkor a fékpofák egységnyi felületére eső hőáram a hőáramsűrűség (2.8) 7 Kétpofás fékszerkezetek Tervezési segédlet ahol: - hőáram [W] q – hőáramsűrűség

[W/mm2] As [mm2] - a súrlódó felületek nagysága (lásd. 214) Rögzítő kétpofás fékek esetén egyszerűsített számítással a fék melegedésre megfelelő, ha a súrlódó felületeken fellépő hőáramsűrűség maximuma egy határértéket (qh) nem halad meg, melynek számszerű értéke a 2. táblázatból vehető A féknyomatékot közelítésképpen időben állandónak tekintjük és a féktárcsa legnagyobb szögsebessége ω0 pedig a fékezés kezdeti pillanatában fennálló n0 fordulatszámból számítható. (2.9) Így a legnagyobb hőáramsűrűség (2.10) (2.11) ahol: qmax – legnagyobb hőáramsűrűség 0 – a féktárcsa legnagyobb szögsebessége [1/s] v0 - a féktárcsa legnagyobb kerületi sebessége [m/s] p – a fékpofa felületi nyomása [MPa] Tervezéskor a max súrlódási tényező értékkel célszerű számolni és ezzel a fékpofák melegedésre megfelelő méretűek, ha (2.12) 2.4 Használhatósági diagram Mivel a fékek által

kifejtett féknyomaték a konstrukciótól függő mértékben állítható, minden féknyomatékhoz található egy olyan n fordulatszám, mely mellett a fék még melegedésre megfelel. Ugyanis a (2.8) és (212) összefüggések felhasználásával: (2.13) Továbbá a (2.10) figyelembevételével, ha (2.14) (2.15) adódik, mivel a (2.16) jobb oldala egy adott fék esetén állandó (2.16) ahol: kf – a melegedési fékállandó [W] összefüggéssel az összetartozó féknyomaték – határfordulatszám értékek meghatározhatók. (2.17) A (2.16) összefüggés az Mf – n0 koordinátarendszerben egy hiperbolával ábrázolható Ha logaritmikus léptékű koordinátarendszert használunk a hiperbola egyenes lesz, ahogyan azt az 5. ábra mutatja Mivel a (2.2) összefüggés szerint a féknyomatékot a felületi nyomás megengedett értéke (pmeg) korlátozza, ezt a tényt az ábrában figyelembe kell venni, az (2.18) 8 Kétpofás fékszerkezetek Tervezési segédlet

magasságban meghúzott határegyenessel. További határt szab a tárcsa forgásából adódó gyűrűfeszültség is, amely: v0max = 40 m/s - öntöttvas tárcsákra a megengedett legnagyobb kerületi sebesség A tényleges felületi nyomás ellenőrzése után a melegedési fékállandó számítható (2.17) és a használhatósági diagram megrajzolható. Az üzemi pont berajzolásával, valamint a (2.12) vizsgálat elvégzésével a fék melegedésre ellenőrizhető. Ebből az (2.19) számítható és az ábrán jelölhető. 5. ábra Fékek használhatósági diagramja Így kialakul a fékek melegedés szempontjából mértékadó un. használhatósági diagramja, melyben ha ábrázoljuk az éppen aktuális összetartozó Mf – n0 értékpárral meghatározott üzemi pontot, és az a belső területre esik a fék melegedésre megfelel. Mivel tervezéskor a féknyomatékot a minimális, a hőáramsűrűséget a maximális súrlódási tényezővel határozzuk meg a melegedési

fékállandó számításánál ezt figyelembe kell venni, azaz a (2.20) értékkel célszerű számolni. 2.5 A fékezőerő kiszámítása A fékezőerő megválasztásához a (2.2) egyenlet feltételeinek teljesülniük kell, azaz a maximális fékezőerőt a fékbetétre megengedett felületi nyomás pmeg korlátozza(1. táblázat), míg a minimális 9 Kétpofás fékszerkezetek Tervezési segédlet fékezőerőt célszerű úgy választani, hogy ne csökkenjen a névleges érték 15 %-a alá. (2.21) feltételnek teljesülnie kell. ahol: - évlege fékezőerő [N] (2.22) -m (2.23) mál fékezőerő [N] b1 ajánlott értéke az 1. táblázatban megtalálható 2.6 Karrendszer és áttételek A fékpofák féktárcsákhoz viszonyított mozgását és a zárórugó erejének a féktárcsához történő közvetítését a fék karrendszere biztosítja. Egyik legjellemzőbb adata a karáttétel, mely a fékpofák és a működtető rugó (ipR), a fékpofák és a

lazító (ipL), a rugó és a lazító között (iRL) értelmezhető. Súrlódásmentes esetben ezek (2.24) (2.25) (2.26) formában adhatók meg, és a karok arányából egyszerű számítással meghatározhatók. A 2 ábrán látható megoldások esetén a számítási összefüggéseket a 3. táblázat tartalmazza Az ábra jele a–d 3. táblázat A karrendszer áttételei ipR ipL iRL e–h i Ajánlott értékek 1 25 510 Megjegyzés: az ajánlott értékektől kivételes esetben el is lehet térni. Az i típusú féknél: iPR=iPL Abban az esetben, ha konstrukciós okok miatt – pl. a HD típusú féklazító alkalmazásával – a zárórugó előfeszítése nem szabályozható, a féknyomaték beállításához a karrendszert változtathatóra kell készíteni. A karrendszer elemei, így a fékkarok és esetleg a szögemelő sorozatgyártás esetén könnyűfémből vagy gömbgrafitos öntöttvasból készülnek. Egyedi gyártás esetén hegesztett kivitelt alkalmazhatunk

acéllemez vagy hidegen alakított zártszelvényű idomacélok felhasználásával. A hosszirányú méreteket a féktárcsa átmérő és a kívánt áttétel határozza meg, ugyanakkor célszerű ha a fék tengelymagassága illeszkedik a villanymotorok tengelymagasságához. Keresztirányú méreteiket inkább merevségi, mint hajlító igénybevételük szempontjából választjuk meg. A fékkart és a szögemelőt összekötő vonórúdnak állítható hosszúságúnak kell lennie, ezáltal a. 10 Kétpofás fékszerkezetek Tervezési segédlet fékhézag beállíthatóvá válik. Igénybevétele váltakozó húzás, így kifáradásra szilárdságilag ellenőrizni kell. A karrendszer egy többcsuklós labilis szerkezet, melynek helyzetét a fék zárt állapotában a féktárcsa, nyitott helyzetében egy állítható ütköző biztosítja, mellyel a szimmetrikus fékhézag is beállítható (lásd 1723. szerkezeti ábrák) Általában két ütközőt szokás kialakítani, de

a fék helyes beállítása után csak az egyik működik, mert egyébként a lazító nem tud a felső holtpontig elmozdulni. 2.7 A rugóerő kiszámítása A szükséges féknyomaték létrehozásához a fékpofákat Fn pofaerővel kell a féktárcsához nyomni. Az Fn nagysága az (2.1)-ből számítható Ezt a pofaerőt a fékszerkezetbe épített rugó előfeszítő ereje FR biztosítja a karrendszer közvetítésével. Ha a működtető rugó és a fékpofa közötti karáttétel ipR a rugó szükséges előfeszítő ereje. (2.27) ahol: = 0,9 a csapsúrlódásból adódó veszteség Ha a rugó merevsége s [N/mm], a rugó előfeszítési úthossza (2.28) Természetesen ez a rugóerő a fék bezárt állapotában kell, hogy rendelkezésre álljon. Ugyanakkor, ha a fék helyesen van beállítva és nyitott állapotban a fékpofák és a féktárcsa közötti fékhézag min (1. táblázat) értékű, a rugó nyitáskor további összenyomódást szenved, melynek nagysága:

(2.29) ahol: = 1,1-gyel a csapjátékokat és a karrendszer rugalmas alakváltozását vesszük figyelembe A rugót terhelő legnagyobb erő így: (2.30) lesz. Mivel üzem közben a fékbetétek kopnak; az eredetileg beállított fékhézag nő. Ez igen kedvezőtlen a fék működésére több szempontból is. A megengedett legnagyobb fékhézag értékét az előzetesen megválasztott féklazító névleges löketének ismeretében számolhatjuk: (2.31) amely a (2.32) ahol: ln – a féklazító névleges lökete fékbetét kopása esetén jön létre. Mivel az FRmax egy adott beállítás mellett állandó, a fékbetét kopása miatt a rugóerő csökken, mely a féknyomaték csökkenését is okozza. Kopott betét esetén a rugóerő: (2.33) ha 11 Kétpofás fékszerkezetek Tervezési segédlet (2.34) Így a pofaerő (2.35) és a féknyomaték (2.36) értékre csökken. Ha automatikus fékhézagállítót nem alkalmazunk, célszerű a fékszerkezetet úgy megtervezni, hogy

a nyomatékcsökkenés a névleges érték 15%-át ne haladja meg. Ennek egyik hatásos megoldási módja, ha a rugót a lehető legkisebb merevségűre készítjük. Ha a féklazító a zárórugót is tartalmazza - pl. HD – típus sorozat -, annak karakterisztikája adott (8. táblázat) Ekkor a szükséges pofaerőt a karáttétel helyes megválasztásával kell biztosítani 2.8 A zárórugó tervezése A beépítendő rugót az MSZ 4333-01, vagy az MSZ 5737-80 szabvány szerint kell megtervezni. A rugók tervezéséhez szükséges jelöléseket, összefüggéseket, megnevezéseket a 2.37 – 253 egyenletek és a 6-7. ábra tartalmazza A rugók anyagának célszerű NS minőségű patentozott rugóacélt (MSZ 4373) választani. Csúsztatási modulus: G=80416 MPa A rugóvégek kialakítása: zárt végű, köszörült. Jelölések és meghatározások - rugó középátmérő [mm] (2.37) ahol: Dk – a rugó külső átmérője [mm] d – a rugó szálátmérője [mm] -

átmérőv zo y tervezésnél ajánlott érték a 5 (2.38) - lokkolá ho z [mm] ö (2.39) ahol: nö – a rugó összes menetszáma nk – köszörült menetek száma, ajánlott érték: . - legk e héz gok ö zege (2.40) ahol: y – fajlagos rugóhézag tényező (7-8. ábra) - működő menetszám, ajánlott értéke: ö Ütésszerű terheléskor vagy nagy sebességgel működő rugóknál nagyobb minimális rugóhézagot kell hagyni a menetek között: z y - rugó z ho z [mm] (2.41) ahol: fe – a rugó előfeszítési úthossza [mm] (lásd 2.28) f+ - a rugó összenyomódása nyitáskor [mm] lásd (2.29) . - rugóút lokkolá g [mm] 12 (2.42) Kétpofás fékszerkezetek Tervezési segédlet ahol: H0 – a rugó szabad hossza [mm] - rugóho z legk e - leg ö héz g e eté [mm] gyo (2.43) üzem rugóút [mm] (2.44) - rugó me etemelke é e [mm] (2.45) ahol: - záró menetszám, ajánlott értéke: - rugó zámított merev ége [N/mm] (2.46) -

rugóerő lokkolá kor [N] (2.47) – mege ge hető leg gyo rugóerő [N] (2.48) – fe zült égté yező (2.49) - f jl go fe zült ég [MP /mm] (2.50) - leg gyo üzem fe zült ég [MP ] (2.51) - leg gyo fe zült ég lokkolá kor [MP ] (2.52) – rugó mege ge ett fe zült ége [MPa] (2.53) 6. ábra Hidegen alakított nyomó csavarrugók jellemzői 7. ábra Melegen alakított nyomó csavarrugók jellemzői 13 Kétpofás fékszerkezetek 2.9 Tervezési segédlet A rugó szilárdsági méretezése A hengeres nyomócsavarrugók szilárdsági méretezésnél célszerű figyelembe venni a következőket: kialakításából következően a rugó gyakorlatilag nem terhelhető túl, mert egy adott nagyságú terhelésnél a rugó menetei összezáródnak és így mint rugó megszűnik működni az esetek döntő többségében a rugót előfeszített állapotban szerelik be, az üzemi terhelés csak ezen felül adódik a rugóra a rugó mindig csak

egyirányú nyomó terhelést kaphat, így időben váltakozó terhelés csak lüktető igénybevételt okozhat Statikus terhelés esetén (N < 104) A rugó geometriai méreteinek vizsgálatából kitűnik, hogy a rugót teljesen összezáró Fv erő nem sokkal nagyobb mint a geometriai feltételekből adódó legnagyobb Fn erő, így a belőlük származó feszültségek között sem adódik nagy különbség, ezért célszerű a rugót úgy tervezni, hogy az blokkolásig összenyomható legyen. Ennek feltétele, hogy a (251) vagy (252) összefüggés segítségével kiszámítható v u.n blokkolási feszültség ne haladja túl a rugóra jellemző meg értéket, vagyis Ha ez nem biztosítható, egyrészt gondoskodni kell valamilyen összenyomódást gátló ütköző beépítéséről, valamint a gyártási rajzon fel kell tüntetni, hogy a rugó blokkolásig nem nyomható össze. Szilárdsági számításokat ebben az esetben is az előzőek szerint kell végezni, csak a

várható legnagyobb terhelést kell számításba venni. A meg jellemző feszültséget az alkalmazott rugóanyag Rm szakítószilárdsága alapján lehet megválasztani, amely hidegen alakított rugóhuzal esetén függ az átmérőtől. Hidegen alakított rugóacéloknál alkalmazható érték. Időben változó terhelés esetén (N 107) A rugót időben váltakozó terhelés esetén kifáradásra kell ellenőrizni Az ellenőrzést a 8. ábrán látható kifáradási diagramok alapján lehet elvégezni, amelyek korlátlan élettartamú (N > 107) rugókra vonatkoznak, és a rugó kifáradási határfeszültségét adják meg. A lüktető igénybevétel miatt a rugóban a feszültség az erőváltozás miatt egy kmin és egy kmax között periodikusán változik, melynek különbsége az úgynevezett löketfeszültség ks . Tapasztalat szerint inkább ennek a nagysága, mint az ébredő maximális feszültség okoz kifáradásos törést a rugóban. A rugó tehát

kifáradásra megfelel, ha lüktető terhelésből adódó feszültség amplitúdója kisebb, mint a diagramból meghatározható löketfeszültség. 14 Kétpofás fékszerkezetek Tervezési segédlet 8. ábra Hidegen alakított nyomórugók kifáradási görbéi a.) ötvözetlen patentozott rugóacél huzal, b) nemesített rugóacél huzal, c) szeleprugó (a szaggatott vonalak sörétezett rugókra vonatkoznak) 2.10 A rugó ellenőrzése kihajlásra A rugó terhelhetőségének nem csak szilárdságtani, hanem geometriai korlátja is van Az y rugóhézag-tényezőt az anyagtól és szálátmérőtől függően a 6-7. ábra alapján lehet megválasztani. Viszonylag hosszú (H0 > 5D) rugók nagyobb alakváltozások, vagy nem kellő megvezetés esetén kihajolhatnak és mint karcsú nyomott rudak rugalmasan instabil helyzetbe kerülhetnek. A kihajlást létrehozó deformációt egy kritikus fajlagos rugóúttal (f/H0) vehetjük számításba, melyet a rugó karcsúsági foka

(Ho/D) függvényében a 9. ábrából határozhatunk meg 9. ábra Rugók kihajlási diagramja Az 1. jelű görbe a rugótányérban megvezetett köszörült végű rugókra, a 2 jelű görbe egyéb esetekre vonatkozik. A rugó nem hajlik ki, ha a legnagyobb üzemi deformáció esetén is fennáll, hogy Ha a rugó kihajlásra veszélyes, akkor azt vezető csapon vagy vezető hüvelyben kell működtetni. A vezető hüvely belső furatátmérőjének a meghatározásánál figyelembe kell venni, hogy a nyomórugó külső átmérője terheléskor kissé megnő. Az „nö” összes menetszámot célszerű 0,5-re végződően megválasztani, mert így a rugóvégek 180°-al eltolva szemben helyezkednek el, és a rugó kevésbé lesz veszélyes kihajlásra. 15 Kétpofás fékszerkezetek Tervezési segédlet 2.11 A féklazító szerkezet megválasztása A fékszerkezet nyitását a növekvő rugóerő ellenében a 12-16. ábrákon látható féklazító szerkezetek biztosítják. A

lazítás szempontjából lényeges tulajdonságuk, hogy ln [mm] névleges löket alatt FLn [N] erőt képesek kifejteni. Ha a rugó és a lazító közötti áttétel iRL adott a megválasztott karrendszer méreteiből, a lazítót terhelő legnagyobb erő a fék nyitott állapotában (2.54) ahol: - a csapsúrlódásból adódó veszteség A féklazító helyesen van megválasztva, ha feltétel teljesül, azaz nincs túlméretezve és biztonságosan kinyit. Mivel a fékpofák és a féklazító közötti áttétel (2.55) A féklazító nyomófejének elmozdulásai valamint a hozzájuk tartozó lazítóerők meghatározhatók, melyet a 10. ábra mutat Ha a fékszerkezet bezár, a felső holtpontból a nyomófej az alsó holtpont felé mozdul (2.56) tehát (2.57) (2.58) (2.59) a féklazító tényleges lökete az éppen fennálló fékhézagtól függ és az értékei a (2.56-59) egyenletekkel számíthatók. 10. ábra A féklazító erő-elmozdulás diagramja 16 Kétpofás

fékszerkezetek Tervezési segédlet Vigyázni kell arra, hogy a lazító üzem közben sohase kerüljön az alsó holtpontba, mert a féknyomaték megszűnik. Ugyanis ilyenkor a zárórugó a dugattyút a lazítóházban kiképzett alsó peremhez szorítja, így a pofák nem tudnak a féktárcsára feszülni. E helyzet elkerülése érdekében feltételt célszerű betartani. 2.12 Csuklók ellenőrzése A csuklók kialakításánál törekedni kell a kis csaphézag elérésére. Ezt megfelelően megválasztott illesztéssel és a kopások lehetőség szerinti kiküszöbölésével érhetjük el. Ajánlott illesztés: H9/e8, H9/f8. A csapkopások csökkentése részben az átlagos felületi nyomás (p) alacsony értéken való tartásával, részben a megfelelő kenés biztosításával érhető el. A csapokat tehát felületi nyomásra ellenőrizni kell. Megengedhető felületi nyomások a 4 táblázatban találhatók 4. táblázat Csuklók megengedett felületi nyomásai Anyag

pmeg [MPa] Kar vagy persely Csap Öntöttvas Acél 5 Öntöttvas Acél 7 Acél Acél 15 Acél Acél 25 Bronz (Bzö 12) Acél 15 Danamid Acél 10 Teflon Acél 7 17 Megjegyzés Kenés nélkül Kenve Kenés nélkül Kenve Kenve Kenés nélkül Kenés nélkül Kétpofás fékszerkezetek Tervezési segédlet 3. Féklazító szerkezetek A kétpofás fékszerkezetek működtetésére alkalmas elektrohidraulikus féklazító szerkezeteknek számos; egymástól csak részletekben különböző változatuk alakult ki. 11. ábra HD típusú elektrohidraulikus féklazító metszete A visszatérítő rugó nélküli típusok közül a magyar gyártmányú VHF sorozat főbb méreteit és adatait a 12-13. ábra, valamint az 5-6 táblázat tartalmazza A TGM jelű típusok a 14 ábra és a 7 táblázat alapján választhatók ki. Ezeket a féklazítókat a 2 ábra „a – h” elvi felépítésű fékeihez alkalmazzuk A HD-HDN típusú elektrohidraulikus féklazítók beépített rugóval

rendelkeznek. Szerkezeti felépítésüket és méreteiket a 15-16. ábrán, műszaki adataikat és méreteiket a 8-9 táblázatban lehet megtalálni. Ezeket a féklazítókat az „i” típusú fékszerkezeteknél alkalmazzuk Végezetül néhány kivitelezett illetve sorozatban gyártott kétpofás fékszerkezet megoldását mutatják a 17 - 23. ábrák 18 Kétpofás fékszerkezetek Tervezési segédlet 12. ábra VHF 160 típusú elektrohidraulikus féklazító 50 1500 0,4 39,2 618 63 1000 0,4 98,1 981 100 300 0,66 19 [V] [Hz] 39,2 44,1 49,1 380/ 220 50 Y/D 0,43 0,74 0,6 1,4 1 1,73 1,22 2,1 Súly olaj nélkül 490,3 [N] 14,7 Leadott teljesítmény 24,5 [s] 0,542,4 0,51,5 0,512,8 0,61,2 Felvett teljesítmény [s] 0,4 Névleges áram [k/h] 2000 Névleges frekvencia [mm] 50 Névleges feszültség Működési idő [N] 313,9 Olajtöltés Max. bekapcsolási gyakoriság [Nm] 15,7 Visszatérési idő Névleges löket VHF 160 VHF 250 VHF 400 VHF

1000 Névleges erő Jel Névleges munkaképesség 5. táblázat VHF típusú elektrohidraulikus féklazítók jellemző adatai [VA] 170 [W] 100 [N] 196 250 180 412 365 350 598 500 450 883 Kétpofás fékszerkezetek Tervezési segédlet 13. ábra VHF 250 típusú elektrohidraulikus féklazító 6. táblázat VHF típusú elektrohidraulikus féklazítók méretei Méretek [mm] a b c d e f g h i VHF 160 420 202 390 142 50 35 15 25 VHF 250 510 216 471 202 168 50 40 15 27 VHF 400 574 245 530 232 182 63 50 20 40 VHF 1000 651 270 606 270 188 100 50 20 40 Megjegyzés: m= a nyomófej furata ±0,1 mm Jel 20 k 20 30 30 26 l 48 48 48 50 m 12 12 18 18 Kétpofás fékszerkezetek Tervezési segédlet 14. ábra TGM típusú féklazító Típus TGM-25 TGM-50 TGM-80 7. táblázat TGM típusú féklazító jellemző adatai Névleges Méretek [mm] nyomóerő H H1 B1 B2 B3 R a [N] 250 355 379 87,5 125 212,5 12 14 500 400 432 92 125 227 16 16 800 400 432 92 125 227 16 16

21 b c d ln 20 25 25 60 60 60 12 16 16 50 50 50 Kétpofás fékszerkezetek Tervezési segédlet 15. ábra HDN 25/5 típusú elektrohidraulikus féklazító 8. táblázat HD-HDN típusú elektrohidraulikus féklazítók főbb jellemzői [3] Típus Rugóerő [N] Löket [mm] Nyomóerő rugó nélkül Fmax Fmin K [N] HDN 25/5 305 250 50 360 HDN 75/5 860 750 50 950 HD 125/6 1420 1230 60 2350 HD 200/6 2340 1910 60 2350 HD 200/12 2350 1880 120 2350 HD 300/6 3250 2800 60 3400 22 Kétpofás fékszerkezetek Tervezési segédlet 16. ábra HDN 75/5 típusú elektrohidraulikus féklazító 9. táblázat HD-HDN típusú elektrohidraulikus féklazítók méretei [3] Típus B C D E F G H I HDN 25/5 335 152 70 93 40 15 16H7 16H7 HDN 75/5 435 180 94 108 80 20 16H7 16H7 HD 125/6 575 229 110 149 100 30 20H7 25H7 HD 200/12 695 229 114 145 100 30 20H7 25H7 HD 300/6 660 225 125 161 110 30 25H7 25H7 23 J 26 d8 24d8 32d8 32d8 38d8 K 50 50 60 120 60 Q R15 R19 R30 R30 R30

Kétpofás fékszerkezetek Tervezési segédlet 4. Konstrukciós kialakítások 17. ábra „c” típusú kétpofás fékszerkezet 18. ábra „d” típusú kétpofás fékszerkezet 24 Kétpofás fékszerkezetek Tervezési segédlet 19. ábra „h” típusú kétpofás fékszerkezet 20. ábra „e” típusú kétpofás fékszerkezet 25 Kétpofás fékszerkezetek Tervezési segédlet 21. ábra „f” típusú kétpofás fékszerkezet 22. ábra „g” típusú kétpofás fékszerkezet 26 Kétpofás fékszerkezetek Tervezési segédlet 23. ábra „i” típusú kétpofás fékszerkezet 27 Kétpofás fékszerkezetek Tervezési segédlet Ábrák jegyzéke 1. ábra Kétpofás rögzítőfék 3 2. ábra Kétpofás fékszerkezetek elvi vázlatai 4 3. ábra Fékpofák jellemző méretei 6 4. ábra Csőszegecs beépítésének méretei 7 5. ábra Fékek használhatósági diagramja 9 6. ábra Hidegen alakított nyomó csavarrugók jellemzői 13 7.

ábra Melegen alakított nyomó csavarrugók jellemzői 13 8. ábra Hidegen alakított nyomórugók kifáradási görbéi 15 9. ábra Rugók kihajlási diagramja 15 10. ábra A féklazító erő-elmozdulás diagramja 16 11. ábra HD típusú elektrohidraulikus féklazító metszete 18 12. ábra VHF 160 típusú elektrohidraulikus féklazító 19 13. ábra VHF 250 típusú elektrohidraulikus féklazító 20 14. ábra TGM típusú féklazító 21 15. ábra HDN 25/5 típusú elektrohidraulikus féklazító 22 16. ábra HDN 75/5 típusú elektrohidraulikus féklazító 23 17. ábra „c” típusú kétpofás fékszerkezet 24 18. ábra „d” típusú kétpofás fékszerkezet 24 19. ábra „h” típusú kétpofás fékszerkezet 25 20. ábra „e” típusú kétpofás fékszerkezet 25 21. ábra „f” típusú kétpofás fékszerkezet 26 22. ábra „g” típusú kétpofás fékszerkezet 26 23. ábra „i” típusú kétpofás fékszerkezet 27 Táblázatok

jegyzéke 1. táblázat A féktárcsa és a fékpofák jellemző méretei [mm] 5 2. táblázat Fékbetétek anyagai és főbb jellemzői 6 3. táblázat A karrendszer áttételei 10 4. táblázat Csuklók megengedett felületi nyomásai 17 5. táblázat VHF típusú elektrohidraulikus féklazítók jellemző adatai 19 6. táblázat VHF típusú elektrohidraulikus féklazítók méretei 20 7. táblázat TGM típusú féklazító jellemző adatai 21 8. táblázat HD-HDN típusú elektrohidraulikus féklazítók főbb jellemzői [3] 22 9. táblázat HD-HDN típusú elektrohidraulikus féklazítók méretei [3] 23 Felhasznált irodalom [1] Tóth-Laboncz J. Kétpofás fékszerkezetek Tervezési segédlet, Debreceni Egyetem Műszaki Főiskolai Kar, 1993 [2] [3] [4] http://www.cosidde/images/stories/cosid/datasheet images/db cosid indu-2011epdf EMTC Villamosgépgyártó Bt. (2012): HD-HDN elektrohidraulikus féklazító Azonosító:900031-3 SIBRE Crane Drum Brakes (2012):

http://www.icpltdcouk/contents/en-uk/d1137 cranedrum-brakeshtml 28

Kétpofás fékszerkezetek Tervezési segédlet 1. Kétpofás fékszerkezetek Emelőberendezések emelő- és gémbillentőműveibe, haladóműveibe, valamint forgatóműveibe, a nem kívánt mozgásba lendülés megakadályozására (rögzítő), a mozgás csökkentésére (lassító), a mozgás szabályozására (szabályozó) féket építenek be. E fékekkel szemben támasztott legfontosabb műszaki követelményeket az MSZ 19171/1-86 szabvány rögzíti. Biztonságtechnikai szempontból fontos, hogy a fék negatív működésű, zártrendszerű legyen. Ennek megfelelően a fék zárását állandó rugó-, kivételes esetben súlyerőnek kell végeznie. Rögzítő és lassító fékként igen gyakran kétpofás fékszerkezeteket alkalmaznak, melyeknek főbb szerkezeti egységei az 1. ábrán láthatók 1. ábra Kétpofás rögzítőfék 1. a féknyomatékot közvetlenül létrehozó féktárcsa és fékpofák a súrlódó betéttel 2. a karrendszer 3. a féket záró

rugórendszer, vagy tömeg 4. a fék nyitását biztosító lazítószerkezet A sokféle kialakítási lehetőség közül néhány elvi vázlatát az 2. ábra mutatja E fékszerkezetek közös jellemzője, hogy a záró erőt rugó, a nyitást elektrohidraulikus féklazító végzi. A bemutatott megoldások közül az „a – h” típus lazítószerkezete beépített zárórugó nélkül készül. A zárórugót ezekben az esetekben a vázlatokon látható módon lehet elhelyezni. Ugyanakkor az „i” jelű megoldás féklazítója a zárórugót is tartalmazza. 3 Kétpofás fékszerkezetek Tervezési segédlet 2. ábra Kétpofás fékszerkezetek elvi vázlatai 4 Kétpofás fékszerkezetek Tervezési segédlet 2. Kétpofás rögzítő fékek tervezési szempontjai A névleges fékezőnyomaték a féktárcsa tengelyén (egyszerűsített számítás): (2.1) ahol: µ - a pillanatnyi súrlódási tényező a fékbetét és a féktárcsa között Fn [N] – a fékpofákat

a féktárcsához szorító erő D [m] – a féktárcsa átmérője 2.1 A féktárcsa méreteinek meghatározása A pofás fékek kialakításánál törekedni kell a lehető legkisebb tárcsaátmérő és fékpofanyílásszög megvalósítására. A túlméretezett fékek beépítése dinamikailag és energetikailag is igen kedvezőtlen Tervezéskor általában a fék által kifejtendő legnagyobb nyomaték Mfn és a hozzá tartozó nn fordulatszám adott, így a betétanyag megválasztásával, a felületi nyomás figyelembevételével és az α = 90° felvételével egy előzetes tárcsaátmérő meghatározható. (2.2) ahol: De – előzetes féktárcsa átmérő [mm] Mfn – a fék által kifejtendő legnagyobb nyomaték [Nm] min – minimális súrlódási tényező a fékbetét és a féktárcsa között pmeg – a fékbetét megengedett felületi nyomása [MPa] Az előzetes tárcsaátmérő alapján a tényleges tárcsaátmérő és a fékpofák jellemző méretei az 1.

táblázatból megválaszthatók. D 160 200 250 300 350 400 500 600 Megjegyzés: B 60 70 80 90 100 120 140 160 1. táblázat A féktárcsa és a fékpofák jellemző méretei [mm] b1 c e e1 f d min 55 5 20 45 30 0,7 65 5 20 50 35 0,8 70 8 25 55 40 1,0 80 8 30 60 42 1,0 90 8 30 85 50 45 1,2 105 10 35 100 60 50 1,2 125 10 40 120 70 60 1,5 140 12 45 130 80 63 1,5 z 4 4 8 8 10 10 12 18 d1 5 5 6 6 8 8 8 8 min – minimális fékhézag z – javasolt szegecsszám a betét rögzítésére d1 – csőszegecs átmérő az MSZ 10813 szerint - a fékpofa közelítő hossza - a fékpofa szélessége (a c1 a tárcsaátmérő függvénye) A fékpofa nyílásszöge = 60° - 90° között választható. A DIN 15435 ajánlása szerint = 70°-ra célszerű választani. A féktárcsát igen gyakran rugalmas tengelykapcsolóval építik egybe, így főbb méreteik szabványosítottak (MSZ 11720, DIN 15431). A (2.1) valamint a (22) összefüggésből a (23) figyelembevételével a

még alkalmazható legkisebb fékpofa nyílásszög határozható meg, melynek végleges értéke lehetőleg 0-ra végződő legyen. 5 Kétpofás fékszerkezetek 2.2 Tervezési segédlet Fékpofák és fékbetétek A fékpofákat leginkább öntéssel készítik (öntöttvas vagy alumíniumöntvény), de egyedi gyártás esetén acélból hegesztéssel is kialakítható. Kialakítását és jellemző méreteit a 3 ábra szemlélteti, anyagait és főbb jellemzőit a 2. táblázat tartalmazza 3. ábra Fékpofák jellemző méretei A fékbetéteket a fékpofákhoz ragasztással, szegecseléssel vagy kivételes esetben csavarozással lehet rögzíteni. Kétkomponensű műanyag ragasztókkal megfelelő és gyors rögzítést lehet biztosítani. Előnye, hogy a betét teljes felülete működő, hátránya viszont, hogy a kapott betéteket csak forgácsolással lehet eltávolítani. Ez hosszadalmas művelet, ezért ebben az esetben a fékekhez új betéttel ellátott pofákat

tartanak raktáron és a tönkrement kopott betéteket pofával együtt cserélik. A betét anyaga Szövött azbeszt (szárazon) Préselt azbeszt (szárazon) Azbesztmentes 2. táblázat Fékbetétek anyagai és főbb jellemzői Típus Súrlódási pmeg qh tmax tényező [MPa] [W/mm2] [C°] BA 0,35-0,41 0,3 2,5 125 AS 10 0,32-0,42 0,3 2,5 125 MZ 41 0,30-0,44 0,4 3,0 150 VG 95/1 0,28-0,33 0,35 3,0 225 MS 21 0,30-0,40 0,35 3,0 175 COSID 101 0,38 1,2 9,12 350 COSID 110 0,4 1,2 19,2 350 COSID 120 0,43 3 38,7 450 Megjegyzés Ferodo COSID [1] Megjegyzés: az azbeszt tartalmú fékbetétek adatai csak tájékoztató jellegűek, alkalmazásuk manapság már tiltott. A betétek rögzítésének legelterjedtebb módja a szegecselés. Alkalmazható szegecs típusok: - süllyesztett fejű szegecs (DIN 661), anyaga AlMgSi1, - csőszegecs (DIN 7340), anyaga: acél réz- vagy alumínium ötvözet. Az utóbbi beépítésére a 4. ábra és a 1 táblázat ad útmutatást 6 Kétpofás

fékszerkezetek Tervezési segédlet 4. ábra Csőszegecs beépítésének méretei A szegecselés előnye a viszonylag egyszerű betétcsere, hátránya viszont, hogy csökkenti a betét hasznos felületét, melyet tervezéskor célszerű figyelembe venni. 2.3 Súrlódási tényező és melegedési viszonyok A (2.1) összefüggés legbizonytalanabb paramétere a súrlódási tényező Nagysága igen sok tényezőtől függ: pl. a betét és tárcsa anyagától, a felületi nyomástól, a csúszási sebességtől, a hőmérséklettől, a felületek állapotától (pl. szennyeződés) stb A leggyakrabban alkalmazott anyagpárosítások esetén a várható µmin legkisebb és a µmax legnagyobb értékek az 2. táblázatban találhatók A fékezés közben keletkező hő a betétet felmelegedését okozza. Ez a hőmérséklet tartósan nem haladhat meg egy határértéket (tmax), mert anyaga olyan szerkezeti átalakuláson menne keresztül, ami a betét tönkremeneteléhez vezetne.

Ezért a fékeket úgy kell megtervezni, illetve működtetni, hogy káros felmelegedésük ne következzen be. A féktárcsa és a fékbetét felmelegedését az az energia okozza, melyet a fék von el a rendszertől fékezés közben. A fékezés során felszabaduló energia (2.3) Az összefüggésből a pillanatnyi súrlódási teljesítmény: (2.4) ahol: Q – a fékezés során felszabaduló energia [J] Ps – pillanatnyi súrlódási teljesítmény [W] tf – a fékezés ideje [s] Mfn (t) [Nm] – a pillanatnyi féknyomaték ω(t) – a féktárcsa pillanatnyi szögsebessége Ezzel a fékezéskor felszabadult hőmennyiség: (2.5) Az egységnyi idő alatt fejlődött hőmennyiség, melyet hőáramnak nevezünk, (2.6) mely a (2.7) szerint megegyezik a súrlódási teljesítménnyel (2.7) Ugyanakkor a fékpofák egységnyi felületére eső hőáram a hőáramsűrűség (2.8) 7 Kétpofás fékszerkezetek Tervezési segédlet ahol: - hőáram [W] q – hőáramsűrűség

[W/mm2] As [mm2] - a súrlódó felületek nagysága (lásd. 214) Rögzítő kétpofás fékek esetén egyszerűsített számítással a fék melegedésre megfelelő, ha a súrlódó felületeken fellépő hőáramsűrűség maximuma egy határértéket (qh) nem halad meg, melynek számszerű értéke a 2. táblázatból vehető A féknyomatékot közelítésképpen időben állandónak tekintjük és a féktárcsa legnagyobb szögsebessége ω0 pedig a fékezés kezdeti pillanatában fennálló n0 fordulatszámból számítható. (2.9) Így a legnagyobb hőáramsűrűség (2.10) (2.11) ahol: qmax – legnagyobb hőáramsűrűség 0 – a féktárcsa legnagyobb szögsebessége [1/s] v0 - a féktárcsa legnagyobb kerületi sebessége [m/s] p – a fékpofa felületi nyomása [MPa] Tervezéskor a max súrlódási tényező értékkel célszerű számolni és ezzel a fékpofák melegedésre megfelelő méretűek, ha (2.12) 2.4 Használhatósági diagram Mivel a fékek által

kifejtett féknyomaték a konstrukciótól függő mértékben állítható, minden féknyomatékhoz található egy olyan n fordulatszám, mely mellett a fék még melegedésre megfelel. Ugyanis a (2.8) és (212) összefüggések felhasználásával: (2.13) Továbbá a (2.10) figyelembevételével, ha (2.14) (2.15) adódik, mivel a (2.16) jobb oldala egy adott fék esetén állandó (2.16) ahol: kf – a melegedési fékállandó [W] összefüggéssel az összetartozó féknyomaték – határfordulatszám értékek meghatározhatók. (2.17) A (2.16) összefüggés az Mf – n0 koordinátarendszerben egy hiperbolával ábrázolható Ha logaritmikus léptékű koordinátarendszert használunk a hiperbola egyenes lesz, ahogyan azt az 5. ábra mutatja Mivel a (2.2) összefüggés szerint a féknyomatékot a felületi nyomás megengedett értéke (pmeg) korlátozza, ezt a tényt az ábrában figyelembe kell venni, az (2.18) 8 Kétpofás fékszerkezetek Tervezési segédlet

magasságban meghúzott határegyenessel. További határt szab a tárcsa forgásából adódó gyűrűfeszültség is, amely: v0max = 40 m/s - öntöttvas tárcsákra a megengedett legnagyobb kerületi sebesség A tényleges felületi nyomás ellenőrzése után a melegedési fékállandó számítható (2.17) és a használhatósági diagram megrajzolható. Az üzemi pont berajzolásával, valamint a (2.12) vizsgálat elvégzésével a fék melegedésre ellenőrizhető. Ebből az (2.19) számítható és az ábrán jelölhető. 5. ábra Fékek használhatósági diagramja Így kialakul a fékek melegedés szempontjából mértékadó un. használhatósági diagramja, melyben ha ábrázoljuk az éppen aktuális összetartozó Mf – n0 értékpárral meghatározott üzemi pontot, és az a belső területre esik a fék melegedésre megfelel. Mivel tervezéskor a féknyomatékot a minimális, a hőáramsűrűséget a maximális súrlódási tényezővel határozzuk meg a melegedési

fékállandó számításánál ezt figyelembe kell venni, azaz a (2.20) értékkel célszerű számolni. 2.5 A fékezőerő kiszámítása A fékezőerő megválasztásához a (2.2) egyenlet feltételeinek teljesülniük kell, azaz a maximális fékezőerőt a fékbetétre megengedett felületi nyomás pmeg korlátozza(1. táblázat), míg a minimális 9 Kétpofás fékszerkezetek Tervezési segédlet fékezőerőt célszerű úgy választani, hogy ne csökkenjen a névleges érték 15 %-a alá. (2.21) feltételnek teljesülnie kell. ahol: - évlege fékezőerő [N] (2.22) -m (2.23) mál fékezőerő [N] b1 ajánlott értéke az 1. táblázatban megtalálható 2.6 Karrendszer és áttételek A fékpofák féktárcsákhoz viszonyított mozgását és a zárórugó erejének a féktárcsához történő közvetítését a fék karrendszere biztosítja. Egyik legjellemzőbb adata a karáttétel, mely a fékpofák és a működtető rugó (ipR), a fékpofák és a

lazító (ipL), a rugó és a lazító között (iRL) értelmezhető. Súrlódásmentes esetben ezek (2.24) (2.25) (2.26) formában adhatók meg, és a karok arányából egyszerű számítással meghatározhatók. A 2 ábrán látható megoldások esetén a számítási összefüggéseket a 3. táblázat tartalmazza Az ábra jele a–d 3. táblázat A karrendszer áttételei ipR ipL iRL e–h i Ajánlott értékek 1 25 510 Megjegyzés: az ajánlott értékektől kivételes esetben el is lehet térni. Az i típusú féknél: iPR=iPL Abban az esetben, ha konstrukciós okok miatt – pl. a HD típusú féklazító alkalmazásával – a zárórugó előfeszítése nem szabályozható, a féknyomaték beállításához a karrendszert változtathatóra kell készíteni. A karrendszer elemei, így a fékkarok és esetleg a szögemelő sorozatgyártás esetén könnyűfémből vagy gömbgrafitos öntöttvasból készülnek. Egyedi gyártás esetén hegesztett kivitelt alkalmazhatunk

acéllemez vagy hidegen alakított zártszelvényű idomacélok felhasználásával. A hosszirányú méreteket a féktárcsa átmérő és a kívánt áttétel határozza meg, ugyanakkor célszerű ha a fék tengelymagassága illeszkedik a villanymotorok tengelymagasságához. Keresztirányú méreteiket inkább merevségi, mint hajlító igénybevételük szempontjából választjuk meg. A fékkart és a szögemelőt összekötő vonórúdnak állítható hosszúságúnak kell lennie, ezáltal a. 10 Kétpofás fékszerkezetek Tervezési segédlet fékhézag beállíthatóvá válik. Igénybevétele váltakozó húzás, így kifáradásra szilárdságilag ellenőrizni kell. A karrendszer egy többcsuklós labilis szerkezet, melynek helyzetét a fék zárt állapotában a féktárcsa, nyitott helyzetében egy állítható ütköző biztosítja, mellyel a szimmetrikus fékhézag is beállítható (lásd 1723. szerkezeti ábrák) Általában két ütközőt szokás kialakítani, de

a fék helyes beállítása után csak az egyik működik, mert egyébként a lazító nem tud a felső holtpontig elmozdulni. 2.7 A rugóerő kiszámítása A szükséges féknyomaték létrehozásához a fékpofákat Fn pofaerővel kell a féktárcsához nyomni. Az Fn nagysága az (2.1)-ből számítható Ezt a pofaerőt a fékszerkezetbe épített rugó előfeszítő ereje FR biztosítja a karrendszer közvetítésével. Ha a működtető rugó és a fékpofa közötti karáttétel ipR a rugó szükséges előfeszítő ereje. (2.27) ahol: = 0,9 a csapsúrlódásból adódó veszteség Ha a rugó merevsége s [N/mm], a rugó előfeszítési úthossza (2.28) Természetesen ez a rugóerő a fék bezárt állapotában kell, hogy rendelkezésre álljon. Ugyanakkor, ha a fék helyesen van beállítva és nyitott állapotban a fékpofák és a féktárcsa közötti fékhézag min (1. táblázat) értékű, a rugó nyitáskor további összenyomódást szenved, melynek nagysága:

(2.29) ahol: = 1,1-gyel a csapjátékokat és a karrendszer rugalmas alakváltozását vesszük figyelembe A rugót terhelő legnagyobb erő így: (2.30) lesz. Mivel üzem közben a fékbetétek kopnak; az eredetileg beállított fékhézag nő. Ez igen kedvezőtlen a fék működésére több szempontból is. A megengedett legnagyobb fékhézag értékét az előzetesen megválasztott féklazító névleges löketének ismeretében számolhatjuk: (2.31) amely a (2.32) ahol: ln – a féklazító névleges lökete fékbetét kopása esetén jön létre. Mivel az FRmax egy adott beállítás mellett állandó, a fékbetét kopása miatt a rugóerő csökken, mely a féknyomaték csökkenését is okozza. Kopott betét esetén a rugóerő: (2.33) ha 11 Kétpofás fékszerkezetek Tervezési segédlet (2.34) Így a pofaerő (2.35) és a féknyomaték (2.36) értékre csökken. Ha automatikus fékhézagállítót nem alkalmazunk, célszerű a fékszerkezetet úgy megtervezni, hogy

a nyomatékcsökkenés a névleges érték 15%-át ne haladja meg. Ennek egyik hatásos megoldási módja, ha a rugót a lehető legkisebb merevségűre készítjük. Ha a féklazító a zárórugót is tartalmazza - pl. HD – típus sorozat -, annak karakterisztikája adott (8. táblázat) Ekkor a szükséges pofaerőt a karáttétel helyes megválasztásával kell biztosítani 2.8 A zárórugó tervezése A beépítendő rugót az MSZ 4333-01, vagy az MSZ 5737-80 szabvány szerint kell megtervezni. A rugók tervezéséhez szükséges jelöléseket, összefüggéseket, megnevezéseket a 2.37 – 253 egyenletek és a 6-7. ábra tartalmazza A rugók anyagának célszerű NS minőségű patentozott rugóacélt (MSZ 4373) választani. Csúsztatási modulus: G=80416 MPa A rugóvégek kialakítása: zárt végű, köszörült. Jelölések és meghatározások - rugó középátmérő [mm] (2.37) ahol: Dk – a rugó külső átmérője [mm] d – a rugó szálátmérője [mm] -

átmérőv zo y tervezésnél ajánlott érték a 5 (2.38) - lokkolá ho z [mm] ö (2.39) ahol: nö – a rugó összes menetszáma nk – köszörült menetek száma, ajánlott érték: . - legk e héz gok ö zege (2.40) ahol: y – fajlagos rugóhézag tényező (7-8. ábra) - működő menetszám, ajánlott értéke: ö Ütésszerű terheléskor vagy nagy sebességgel működő rugóknál nagyobb minimális rugóhézagot kell hagyni a menetek között: z y - rugó z ho z [mm] (2.41) ahol: fe – a rugó előfeszítési úthossza [mm] (lásd 2.28) f+ - a rugó összenyomódása nyitáskor [mm] lásd (2.29) . - rugóút lokkolá g [mm] 12 (2.42) Kétpofás fékszerkezetek Tervezési segédlet ahol: H0 – a rugó szabad hossza [mm] - rugóho z legk e - leg ö héz g e eté [mm] gyo (2.43) üzem rugóút [mm] (2.44) - rugó me etemelke é e [mm] (2.45) ahol: - záró menetszám, ajánlott értéke: - rugó zámított merev ége [N/mm] (2.46) -

rugóerő lokkolá kor [N] (2.47) – mege ge hető leg gyo rugóerő [N] (2.48) – fe zült égté yező (2.49) - f jl go fe zült ég [MP /mm] (2.50) - leg gyo üzem fe zült ég [MP ] (2.51) - leg gyo fe zült ég lokkolá kor [MP ] (2.52) – rugó mege ge ett fe zült ége [MPa] (2.53) 6. ábra Hidegen alakított nyomó csavarrugók jellemzői 7. ábra Melegen alakított nyomó csavarrugók jellemzői 13 Kétpofás fékszerkezetek 2.9 Tervezési segédlet A rugó szilárdsági méretezése A hengeres nyomócsavarrugók szilárdsági méretezésnél célszerű figyelembe venni a következőket: kialakításából következően a rugó gyakorlatilag nem terhelhető túl, mert egy adott nagyságú terhelésnél a rugó menetei összezáródnak és így mint rugó megszűnik működni az esetek döntő többségében a rugót előfeszített állapotban szerelik be, az üzemi terhelés csak ezen felül adódik a rugóra a rugó mindig csak

egyirányú nyomó terhelést kaphat, így időben váltakozó terhelés csak lüktető igénybevételt okozhat Statikus terhelés esetén (N < 104) A rugó geometriai méreteinek vizsgálatából kitűnik, hogy a rugót teljesen összezáró Fv erő nem sokkal nagyobb mint a geometriai feltételekből adódó legnagyobb Fn erő, így a belőlük származó feszültségek között sem adódik nagy különbség, ezért célszerű a rugót úgy tervezni, hogy az blokkolásig összenyomható legyen. Ennek feltétele, hogy a (251) vagy (252) összefüggés segítségével kiszámítható v u.n blokkolási feszültség ne haladja túl a rugóra jellemző meg értéket, vagyis Ha ez nem biztosítható, egyrészt gondoskodni kell valamilyen összenyomódást gátló ütköző beépítéséről, valamint a gyártási rajzon fel kell tüntetni, hogy a rugó blokkolásig nem nyomható össze. Szilárdsági számításokat ebben az esetben is az előzőek szerint kell végezni, csak a

várható legnagyobb terhelést kell számításba venni. A meg jellemző feszültséget az alkalmazott rugóanyag Rm szakítószilárdsága alapján lehet megválasztani, amely hidegen alakított rugóhuzal esetén függ az átmérőtől. Hidegen alakított rugóacéloknál alkalmazható érték. Időben változó terhelés esetén (N 107) A rugót időben váltakozó terhelés esetén kifáradásra kell ellenőrizni Az ellenőrzést a 8. ábrán látható kifáradási diagramok alapján lehet elvégezni, amelyek korlátlan élettartamú (N > 107) rugókra vonatkoznak, és a rugó kifáradási határfeszültségét adják meg. A lüktető igénybevétel miatt a rugóban a feszültség az erőváltozás miatt egy kmin és egy kmax között periodikusán változik, melynek különbsége az úgynevezett löketfeszültség ks . Tapasztalat szerint inkább ennek a nagysága, mint az ébredő maximális feszültség okoz kifáradásos törést a rugóban. A rugó tehát

kifáradásra megfelel, ha lüktető terhelésből adódó feszültség amplitúdója kisebb, mint a diagramból meghatározható löketfeszültség. 14 Kétpofás fékszerkezetek Tervezési segédlet 8. ábra Hidegen alakított nyomórugók kifáradási görbéi a.) ötvözetlen patentozott rugóacél huzal, b) nemesített rugóacél huzal, c) szeleprugó (a szaggatott vonalak sörétezett rugókra vonatkoznak) 2.10 A rugó ellenőrzése kihajlásra A rugó terhelhetőségének nem csak szilárdságtani, hanem geometriai korlátja is van Az y rugóhézag-tényezőt az anyagtól és szálátmérőtől függően a 6-7. ábra alapján lehet megválasztani. Viszonylag hosszú (H0 > 5D) rugók nagyobb alakváltozások, vagy nem kellő megvezetés esetén kihajolhatnak és mint karcsú nyomott rudak rugalmasan instabil helyzetbe kerülhetnek. A kihajlást létrehozó deformációt egy kritikus fajlagos rugóúttal (f/H0) vehetjük számításba, melyet a rugó karcsúsági foka

(Ho/D) függvényében a 9. ábrából határozhatunk meg 9. ábra Rugók kihajlási diagramja Az 1. jelű görbe a rugótányérban megvezetett köszörült végű rugókra, a 2 jelű görbe egyéb esetekre vonatkozik. A rugó nem hajlik ki, ha a legnagyobb üzemi deformáció esetén is fennáll, hogy Ha a rugó kihajlásra veszélyes, akkor azt vezető csapon vagy vezető hüvelyben kell működtetni. A vezető hüvely belső furatátmérőjének a meghatározásánál figyelembe kell venni, hogy a nyomórugó külső átmérője terheléskor kissé megnő. Az „nö” összes menetszámot célszerű 0,5-re végződően megválasztani, mert így a rugóvégek 180°-al eltolva szemben helyezkednek el, és a rugó kevésbé lesz veszélyes kihajlásra. 15 Kétpofás fékszerkezetek Tervezési segédlet 2.11 A féklazító szerkezet megválasztása A fékszerkezet nyitását a növekvő rugóerő ellenében a 12-16. ábrákon látható féklazító szerkezetek biztosítják. A

lazítás szempontjából lényeges tulajdonságuk, hogy ln [mm] névleges löket alatt FLn [N] erőt képesek kifejteni. Ha a rugó és a lazító közötti áttétel iRL adott a megválasztott karrendszer méreteiből, a lazítót terhelő legnagyobb erő a fék nyitott állapotában (2.54) ahol: - a csapsúrlódásból adódó veszteség A féklazító helyesen van megválasztva, ha feltétel teljesül, azaz nincs túlméretezve és biztonságosan kinyit. Mivel a fékpofák és a féklazító közötti áttétel (2.55) A féklazító nyomófejének elmozdulásai valamint a hozzájuk tartozó lazítóerők meghatározhatók, melyet a 10. ábra mutat Ha a fékszerkezet bezár, a felső holtpontból a nyomófej az alsó holtpont felé mozdul (2.56) tehát (2.57) (2.58) (2.59) a féklazító tényleges lökete az éppen fennálló fékhézagtól függ és az értékei a (2.56-59) egyenletekkel számíthatók. 10. ábra A féklazító erő-elmozdulás diagramja 16 Kétpofás

fékszerkezetek Tervezési segédlet Vigyázni kell arra, hogy a lazító üzem közben sohase kerüljön az alsó holtpontba, mert a féknyomaték megszűnik. Ugyanis ilyenkor a zárórugó a dugattyút a lazítóházban kiképzett alsó peremhez szorítja, így a pofák nem tudnak a féktárcsára feszülni. E helyzet elkerülése érdekében feltételt célszerű betartani. 2.12 Csuklók ellenőrzése A csuklók kialakításánál törekedni kell a kis csaphézag elérésére. Ezt megfelelően megválasztott illesztéssel és a kopások lehetőség szerinti kiküszöbölésével érhetjük el. Ajánlott illesztés: H9/e8, H9/f8. A csapkopások csökkentése részben az átlagos felületi nyomás (p) alacsony értéken való tartásával, részben a megfelelő kenés biztosításával érhető el. A csapokat tehát felületi nyomásra ellenőrizni kell. Megengedhető felületi nyomások a 4 táblázatban találhatók 4. táblázat Csuklók megengedett felületi nyomásai Anyag

pmeg [MPa] Kar vagy persely Csap Öntöttvas Acél 5 Öntöttvas Acél 7 Acél Acél 15 Acél Acél 25 Bronz (Bzö 12) Acél 15 Danamid Acél 10 Teflon Acél 7 17 Megjegyzés Kenés nélkül Kenve Kenés nélkül Kenve Kenve Kenés nélkül Kenés nélkül Kétpofás fékszerkezetek Tervezési segédlet 3. Féklazító szerkezetek A kétpofás fékszerkezetek működtetésére alkalmas elektrohidraulikus féklazító szerkezeteknek számos; egymástól csak részletekben különböző változatuk alakult ki. 11. ábra HD típusú elektrohidraulikus féklazító metszete A visszatérítő rugó nélküli típusok közül a magyar gyártmányú VHF sorozat főbb méreteit és adatait a 12-13. ábra, valamint az 5-6 táblázat tartalmazza A TGM jelű típusok a 14 ábra és a 7 táblázat alapján választhatók ki. Ezeket a féklazítókat a 2 ábra „a – h” elvi felépítésű fékeihez alkalmazzuk A HD-HDN típusú elektrohidraulikus féklazítók beépített rugóval

rendelkeznek. Szerkezeti felépítésüket és méreteiket a 15-16. ábrán, műszaki adataikat és méreteiket a 8-9 táblázatban lehet megtalálni. Ezeket a féklazítókat az „i” típusú fékszerkezeteknél alkalmazzuk Végezetül néhány kivitelezett illetve sorozatban gyártott kétpofás fékszerkezet megoldását mutatják a 17 - 23. ábrák 18 Kétpofás fékszerkezetek Tervezési segédlet 12. ábra VHF 160 típusú elektrohidraulikus féklazító 50 1500 0,4 39,2 618 63 1000 0,4 98,1 981 100 300 0,66 19 [V] [Hz] 39,2 44,1 49,1 380/ 220 50 Y/D 0,43 0,74 0,6 1,4 1 1,73 1,22 2,1 Súly olaj nélkül 490,3 [N] 14,7 Leadott teljesítmény 24,5 [s] 0,542,4 0,51,5 0,512,8 0,61,2 Felvett teljesítmény [s] 0,4 Névleges áram [k/h] 2000 Névleges frekvencia [mm] 50 Névleges feszültség Működési idő [N] 313,9 Olajtöltés Max. bekapcsolási gyakoriság [Nm] 15,7 Visszatérési idő Névleges löket VHF 160 VHF 250 VHF 400 VHF

1000 Névleges erő Jel Névleges munkaképesség 5. táblázat VHF típusú elektrohidraulikus féklazítók jellemző adatai [VA] 170 [W] 100 [N] 196 250 180 412 365 350 598 500 450 883 Kétpofás fékszerkezetek Tervezési segédlet 13. ábra VHF 250 típusú elektrohidraulikus féklazító 6. táblázat VHF típusú elektrohidraulikus féklazítók méretei Méretek [mm] a b c d e f g h i VHF 160 420 202 390 142 50 35 15 25 VHF 250 510 216 471 202 168 50 40 15 27 VHF 400 574 245 530 232 182 63 50 20 40 VHF 1000 651 270 606 270 188 100 50 20 40 Megjegyzés: m= a nyomófej furata ±0,1 mm Jel 20 k 20 30 30 26 l 48 48 48 50 m 12 12 18 18 Kétpofás fékszerkezetek Tervezési segédlet 14. ábra TGM típusú féklazító Típus TGM-25 TGM-50 TGM-80 7. táblázat TGM típusú féklazító jellemző adatai Névleges Méretek [mm] nyomóerő H H1 B1 B2 B3 R a [N] 250 355 379 87,5 125 212,5 12 14 500 400 432 92 125 227 16 16 800 400 432 92 125 227 16 16

21 b c d ln 20 25 25 60 60 60 12 16 16 50 50 50 Kétpofás fékszerkezetek Tervezési segédlet 15. ábra HDN 25/5 típusú elektrohidraulikus féklazító 8. táblázat HD-HDN típusú elektrohidraulikus féklazítók főbb jellemzői [3] Típus Rugóerő [N] Löket [mm] Nyomóerő rugó nélkül Fmax Fmin K [N] HDN 25/5 305 250 50 360 HDN 75/5 860 750 50 950 HD 125/6 1420 1230 60 2350 HD 200/6 2340 1910 60 2350 HD 200/12 2350 1880 120 2350 HD 300/6 3250 2800 60 3400 22 Kétpofás fékszerkezetek Tervezési segédlet 16. ábra HDN 75/5 típusú elektrohidraulikus féklazító 9. táblázat HD-HDN típusú elektrohidraulikus féklazítók méretei [3] Típus B C D E F G H I HDN 25/5 335 152 70 93 40 15 16H7 16H7 HDN 75/5 435 180 94 108 80 20 16H7 16H7 HD 125/6 575 229 110 149 100 30 20H7 25H7 HD 200/12 695 229 114 145 100 30 20H7 25H7 HD 300/6 660 225 125 161 110 30 25H7 25H7 23 J 26 d8 24d8 32d8 32d8 38d8 K 50 50 60 120 60 Q R15 R19 R30 R30 R30

Kétpofás fékszerkezetek Tervezési segédlet 4. Konstrukciós kialakítások 17. ábra „c” típusú kétpofás fékszerkezet 18. ábra „d” típusú kétpofás fékszerkezet 24 Kétpofás fékszerkezetek Tervezési segédlet 19. ábra „h” típusú kétpofás fékszerkezet 20. ábra „e” típusú kétpofás fékszerkezet 25 Kétpofás fékszerkezetek Tervezési segédlet 21. ábra „f” típusú kétpofás fékszerkezet 22. ábra „g” típusú kétpofás fékszerkezet 26 Kétpofás fékszerkezetek Tervezési segédlet 23. ábra „i” típusú kétpofás fékszerkezet 27 Kétpofás fékszerkezetek Tervezési segédlet Ábrák jegyzéke 1. ábra Kétpofás rögzítőfék 3 2. ábra Kétpofás fékszerkezetek elvi vázlatai 4 3. ábra Fékpofák jellemző méretei 6 4. ábra Csőszegecs beépítésének méretei 7 5. ábra Fékek használhatósági diagramja 9 6. ábra Hidegen alakított nyomó csavarrugók jellemzői 13 7.

ábra Melegen alakított nyomó csavarrugók jellemzői 13 8. ábra Hidegen alakított nyomórugók kifáradási görbéi 15 9. ábra Rugók kihajlási diagramja 15 10. ábra A féklazító erő-elmozdulás diagramja 16 11. ábra HD típusú elektrohidraulikus féklazító metszete 18 12. ábra VHF 160 típusú elektrohidraulikus féklazító 19 13. ábra VHF 250 típusú elektrohidraulikus féklazító 20 14. ábra TGM típusú féklazító 21 15. ábra HDN 25/5 típusú elektrohidraulikus féklazító 22 16. ábra HDN 75/5 típusú elektrohidraulikus féklazító 23 17. ábra „c” típusú kétpofás fékszerkezet 24 18. ábra „d” típusú kétpofás fékszerkezet 24 19. ábra „h” típusú kétpofás fékszerkezet 25 20. ábra „e” típusú kétpofás fékszerkezet 25 21. ábra „f” típusú kétpofás fékszerkezet 26 22. ábra „g” típusú kétpofás fékszerkezet 26 23. ábra „i” típusú kétpofás fékszerkezet 27 Táblázatok

jegyzéke 1. táblázat A féktárcsa és a fékpofák jellemző méretei [mm] 5 2. táblázat Fékbetétek anyagai és főbb jellemzői 6 3. táblázat A karrendszer áttételei 10 4. táblázat Csuklók megengedett felületi nyomásai 17 5. táblázat VHF típusú elektrohidraulikus féklazítók jellemző adatai 19 6. táblázat VHF típusú elektrohidraulikus féklazítók méretei 20 7. táblázat TGM típusú féklazító jellemző adatai 21 8. táblázat HD-HDN típusú elektrohidraulikus féklazítók főbb jellemzői [3] 22 9. táblázat HD-HDN típusú elektrohidraulikus féklazítók méretei [3] 23 Felhasznált irodalom [1] Tóth-Laboncz J. Kétpofás fékszerkezetek Tervezési segédlet, Debreceni Egyetem Műszaki Főiskolai Kar, 1993 [2] [3] [4] http://www.cosidde/images/stories/cosid/datasheet images/db cosid indu-2011epdf EMTC Villamosgépgyártó Bt. (2012): HD-HDN elektrohidraulikus féklazító Azonosító:900031-3 SIBRE Crane Drum Brakes (2012):

http://www.icpltdcouk/contents/en-uk/d1137 cranedrum-brakeshtml 28

Jellemzően a vállalkozás beindítása előtt elkészített tanulmány, de készülhet már meglévő vállalkozás esetében is. Az üzleti tervezés egy olyan tervezési módszer, amely keretet a cég céljainak eléréséhez. Írásunk módszertani útmutatóként szolgál azoknak, akik érdeklődnek az üzleti tervezés iránt.

Jellemzően a vállalkozás beindítása előtt elkészített tanulmány, de készülhet már meglévő vállalkozás esetében is. Az üzleti tervezés egy olyan tervezési módszer, amely keretet a cég céljainak eléréséhez. Írásunk módszertani útmutatóként szolgál azoknak, akik érdeklődnek az üzleti tervezés iránt.