Please log in to read this in our online viewer!

Please log in to read this in our online viewer!

No comments yet. You can be the first!

What did others read after this?

Content extract

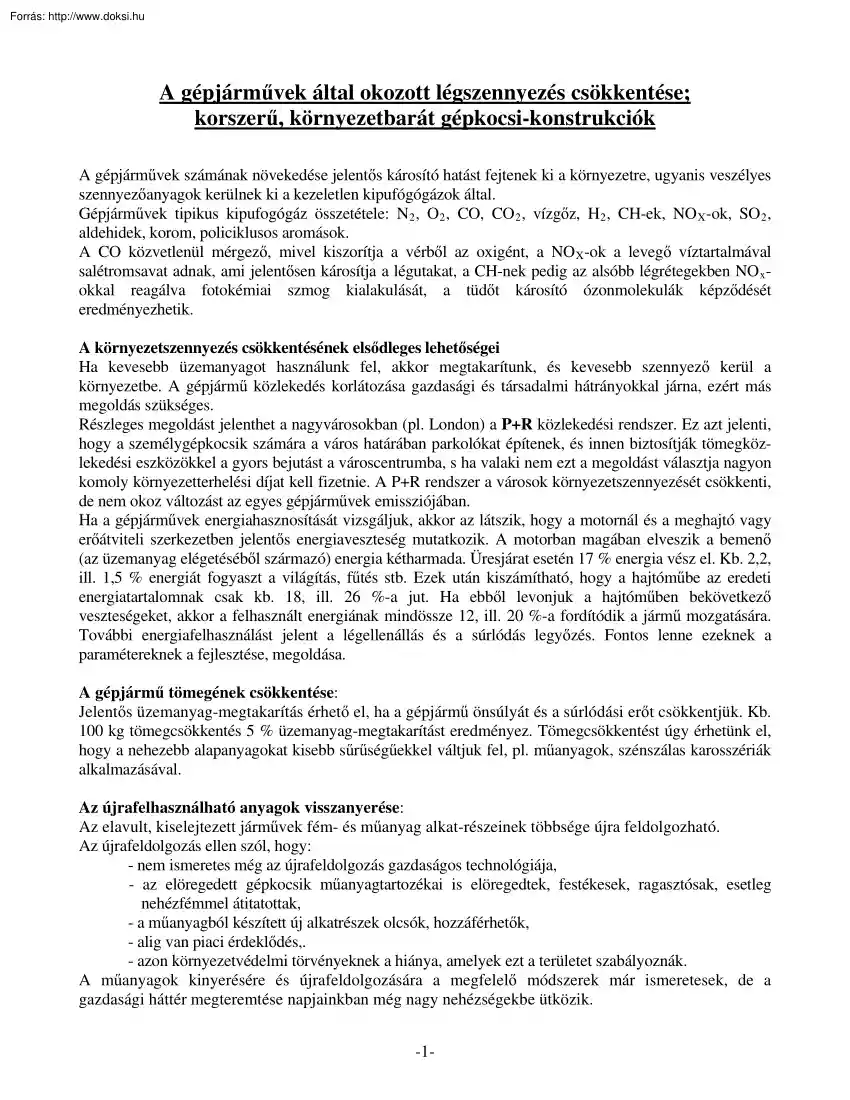

A gépjárművek által okozott légszennyezés csökkentése; korszerű, környezetbarát gépkocsi-konstrukciók A gépjárművek számának növekedése jelentős károsító hatást fejtenek ki a környezetre, ugyanis veszélyes szennyezőanyagok kerülnek ki a kezeletlen kipufógógázok által. Gépjárművek tipikus kipufogógáz összetétele: N 2 , O 2 , CO, CO 2 , vízgőz, H 2 , CH-ek, NO X -ok, SO 2 , aldehidek, korom, policiklusos aromások. A CO közvetlenül mérgező, mivel kiszorítja a vérből az oxigént, a NO X -ok a levegő víztartalmával salétromsavat adnak, ami jelentősen károsítja a légutakat, a CH-nek pedig az alsóbb légrétegekben NO x okkal reagálva fotokémiai szmog kialakulását, a tüdőt károsító ózonmolekulák képződését eredményezhetik. A környezetszennyezés csökkentésének elsődleges lehetőségei Ha kevesebb üzemanyagot használunk fel, akkor megtakarítunk, és kevesebb szennyező kerül a környezetbe. A gépjármű

közlekedés korlátozása gazdasági és társadalmi hátrányokkal járna, ezért más megoldás szükséges. Részleges megoldást jelenthet a nagyvárosokban (pl. London) a P+R közlekedési rendszer Ez azt jelenti, hogy a személygépkocsik számára a város határában parkolókat építenek, és innen biztosítják tömegközlekedési eszközökkel a gyors bejutást a városcentrumba, s ha valaki nem ezt a megoldást választja nagyon komoly környezetterhelési díjat kell fizetnie. A P+R rendszer a városok környezetszennyezését csökkenti, de nem okoz változást az egyes gépjárművek emissziójában. Ha a gépjárművek energiahasznosítását vizsgáljuk, akkor az látszik, hogy a motornál és a meghajtó vagy erőátviteli szerkezetben jelentős energiaveszteség mutatkozik. A motorban magában elveszik a bemenő (az üzemanyag elégetéséből származó) energia kétharmada. Üresjárat esetén 17 % energia vész el Kb 2,2, ill. 1,5 % energiát fogyaszt a

világítás, fűtés stb Ezek után kiszámítható, hogy a hajtóműbe az eredeti energiatartalomnak csak kb. 18, ill 26 %-a jut Ha ebből levonjuk a hajtóműben bekövetkező veszteségeket, akkor a felhasznált energiának mindössze 12, ill. 20 %-a fordítódik a jármű mozgatására További energiafelhasználást jelent a légellenállás és a súrlódás legyőzés. Fontos lenne ezeknek a paramétereknek a fejlesztése, megoldása. A gépjármű tömegének csökkentése: Jelentős üzemanyag-megtakarítás érhető el, ha a gépjármű önsúlyát és a súrlódási erőt csökkentjük. Kb 100 kg tömegcsökkentés 5 % üzemanyag-megtakarítást eredményez. Tömegcsökkentést úgy érhetünk el, hogy a nehezebb alapanyagokat kisebb sűrűségűekkel váltjuk fel, pl. műanyagok, szénszálas karosszériák alkalmazásával. Az újrafelhasználható anyagok visszanyerése: Az elavult, kiselejtezett járművek fém- és műanyag alkat-részeinek többsége újra

feldolgozható. Az újrafeldolgozás ellen szól, hogy: - nem ismeretes még az újrafeldolgozás gazdaságos technológiája, - az elöregedett gépkocsik műanyagtartozékai is elöregedtek, festékesek, ragasztósak, esetleg nehézfémmel átitatottak, - a műanyagból készített új alkatrészek olcsók, hozzáférhetők, - alig van piaci érdeklődés,. - azon környezetvédelmi törvényeknek a hiánya, amelyek ezt a területet szabályoznák. A műanyagok kinyerésére és újrafeldolgozására a megfelelő módszerek már ismeretesek, de a gazdasági háttér megteremtése napjainkban még nagy nehézségekbe ütközik. -1- Az üresjáratok megszüntetése: Jelentős energiaveszteség, és ezáltal feleslegesen elfogyasztott üzemanyag takarítható meg, ha a motort pl. tilos jelzések esetén leállítjuk • Megoldás lenne, ha egy beépíthető automatikus motorkikapcsoló és újraindító szerkezetet alkalmaznának, amellyel automatikusan meg lehetne állítani a

motort lassításkor vagy megálláskor és újraindítani induláskor, ill. gyorsításkor Egy ilyen konstrukciójú gépkocsi kb 1 liter üzemanyagot fogyaszt 100 kilométeren. • Másik lehetőség a közlekedés optimalizálása, amellyel minimálisra csökkenthető az állásidő és a lassító-gyorsító szakaszok. Az ilyen „okos autók”-ban számítógépet és információtovábbítórendszert szerelnének be, azonban a vezérlőközpontok kiépítése is jelentős költségekkel járna -2- Elektromos meghajtású gépjárművek lehetőségei: tüzelőanyagcella, hidrogénhajtás Az elektroautók: Teljesen emissziómentes gépjárművek az elektroautók, ugyanis erőforrásként villanymotort használnak, és a motor hajtásához szükséges villamos energiát nem a járművekben állítják elő. (A hibrid hajtású járművek a villanymotor mellett belsőégésű motort is használnak, valamint a tüzelőanyagcellás járművek a villamos energiát a

fedélzetükön elhelyezett tüzelőanyagcellával állítják elő.) Az elektromos autók elterjedésének legnagyobb akadálya a rendelkezésre álló technológiák, elsősorban az energiatárolás lehetőségeinek korlátozottsága. Az elektromos energia tárolására alkalmas szerkezetek lehetnek: - elektrokémiai tárolók (akkumulátorok), - elektrosztatikus tárolók (kondenzátorok) és - elektromechanikus tárolók (lendkerekek). A jövő járműveinek hajtása modern vezérlésű aszinkronmotorral, ill. állandó mágnessel gerjesztett szinkronmotorral fognak gurulni. A jelenleg működő elektromos járművek energia- és teljesítménysűrűsége kicsi, ill. hátrányuk, hogy feltöltésük sokáig tart, ha akkumulátorral működnek, továbbá csak kis távolságok megtételére alkalmasak, és igen lassúak. Előnyük viszont, hogy csendesek, állás közben nem fogyasztanak energiát, sőt ha fékezéskor motorjukat generátorként működtetik, az egyébként

veszendőbe menő energia egy része vissza is nyerhető. Az elektromos járművek a városi forgalomban nagyon hasznosak, mivel zérószennyezők, azaz nem bocsátanak ki káros anyagokat. Az elektroautók károsanyag kibocsátása a villamos áram előállításakor keletkező energiahordozókból ered csak. Az elektroautók elterjedésének útjában a gazdaságosság kérdése áll, ugyanis használata magánfelhasználók számára jelentős többletköltséggel jár. Ez az oka, hogy a már piacon lévő elektromos autókat elsősorban az állami ill. önkormányzati intézmények vásárolják és használják Az akkumulátorok fejlesztése: Az akkumulátorok az elektroautók kizárólagos energiaforrásai. Jelenleg ólom-, ill Ni-Cd-akkumulátorokat használnak. Jelenleg az akkumulátorok három csoportba sorolhatók. • Az elsőbe az ólomakkumulátorok tartoznak. Ezt a típust használjuk a járművek indítására valamint a világítás és az utazási komfort

biztosítására. Ezek olcsóak és jók az energialeadási jellemzőik Hátrányuk, hogy a fajlagos energiakivétel (az akkumulátor tömegegységére vonatkoztatott kivehető energia) kicsi. Ez behatárolja utazási teljesítményét is • A Ni/Cd akkumulátorok ereje szintén jó, és sokkal jobb a fajlagos energiakihozatala, mint az ólomakkumulátoroknak. Előnyük a hosszabb ciklus-élettartam Hátrányuk, hogy drágábbak és környezetvédelmi problémát okozhat a kimerült akkumulátorok összegyűjtése és tárolása. Ez az akkumulátor lapos tálca formájú. A cellák hidrált nikkel-oxid katódot, kadmium anódot és KOH oldat elektrolitot tartalmaznak. A Na/S, Na/Ni-Cl 2 , Ni/fémhidrid, cink/levegő, cink/bróm és a nikkel/vas rendszerek nagyobb fajlagos energiát ígérnek, de kicsi az erejük és hatásfokuk. • A jövő akkumulátorai a lítium/polimer és lítium/vas-diszulfid rendszerek lehetnek. Ezeknek a hatásfoka sokkal jobb lesz. Nagyteljesítményű

kondenzátorok: Alternatív energiatárolás valósítható meg nagyteljesítményű kondenzátorokkal, amivel fokozható lenne a gyorsulás, a hegymenet stb. Ugyanakkor a fékezéskor nem hasznosuló energiával részben feltölthetők -3- A nagyteljesítményű kondenzátorok működése megegyezik az elektronikában használtakéval, azaz két vezető között dielektrikum helyezkedik el. Előnyük, hogy működésük nem függ kémiai reakciótól, gyorsan feltölthető, nagy energiamennyiség tárolására nyújtanak lehetőséget. Kerámiák, fémoxidok vagy szén-alapú szintetikus anyagok használatával nagyteljesítményű kondenzátorok állíthatók elő. Elektromechanikus tárolók: Az elektromechanikus tárolók (pörgettyűk) olyan nagyon gyorsan forgó kerekek, amelyek a kinetikus energiát elektromos energiává és megfordítva alakítják át. Ezek valójában kis generátorok, forgási sebességük meghaladja a percenkénti kétszázezres fordulatot, így

elektromechanikus akkumulátornak tekinthetők. Fajlagos energiatermelésük nagy -4- Hidrogén energetika: előállítás, tárolás, felhasználás A hidrogén a legkisebb atomtömegű elem, színtelen, szagtalan, környezetbarát gáz. Két izotópja a deutérium és a trícium. A hidrogén a legkönnyebb elem, nagy a diffúzióképessége és nehezen cseppfolyósítható. Nagy reakció-képessége miatt a természetben csak más elemekkel kötött állapotban, vegyületként fordul elő nagy mennyiségben (pl. vízben, szénhidrogénekben) A hidrogén nem energiaforrás, hanem energiahordozó, amit lehet tárolni és szállítani, de más forrásokból kell előállítani. A tárolási és szállítási lehetősége és felhasználásának jó hatásfoka valamint környezetvédelmi előnyei teszik a hidrogént századunk legfontosabb energiahordozójává. Hátránya, hogy adott térfogatban (folyadékként, nagynyomású gázként) csak igen kis tömegű hidrogént tudunk

tárolni, tehát a térfogategységre vonatkoztatott fűtőértéke mindössze kicsi, ráadásul a cseppfolyósításhoz -260°C szükséges. A hidrogént a vegyiparban, a gyógyszergyártásban, a gépiparban használják fel. Az energiaiparban, a villamos energiát termelő nagygenerátorok hűtésénél alkalmazzák. Energia (villamos és hőenergia) termelésre a tüzelőanyag-cellákban hasznosítható, ami környezetbarát technológia. Tüzelőanyag-cella: A tüzelőanyagcella lényegében az oxigén és hidrogén kontrolált egyesülésének hatására végbemenő töltéscsere, amelynek hatására a reakcióteret lezáró speciális elektródák közt feszültség indukálódik. Az üzemanyag az anódon oxidálódik, ezáltal elektronokat küld a külső áramkörbe, az oxidálószer a külső áramkörből elektronokat vesz fel, és így a katódon redukálódik. Az áramkört egy elektrolit teszi zárttá A reakció végtermékeként a villamos feszültség mellett

kizárólag vízgőz keletkezik. A tüzelőanyagcella a hidrogén mellett képes minden más üzemanyaggal is működni, amely oxidációra alkalmas, de ekkor már veszélyes szennyezőanyagok is keletkezhetnek. Mivel a tüzelőanyag és az oxidálószer folyamatosan táplálható be a berendezésbe olyan ütemben, amilyen ütemben van szükségünk az elektromos energiára, a berendezés folyamatosan üzemeltethető, azaz nem merül le (és így nem igényel újrafeltöltést) mint az akkumulátorok. A hidrogén/oxigén üzemanyagcellák elméleti hatásfoka kb. 83 %, a gyakorlati ugyan kisebb, de így is kb 65 %. Az üzemanyagcellák jellemzői: • kitűnő hatásfok a teljes üzemelési tartományban; • gazdaságos üzemmód; • H 2 használata esetén nincs környezetszennyező emisszió; • a H 2 előállítható alternatív energiaforrásokkal (vízbontás napenergiával, mikroorganizmusokkal); • kis méretek, kis tömeg (nincs holtteher); • csendes üzemmód; •

nincsenek mozgó alkatrészek (karbantartás!); • folyamatosan üzemelhet; • állandó feszültséget szolgáltat; • a hidrogénkészlet nem fogy el; • az elektromos hajtás előnyei érvényesülnek. Több típust különítünk el az alkalmazott elektrolit alapján, pl. szilárd oxidos, foszfor savas, alkálikus, olvadt karbonátos, polimer elektrolitos. A H 2 előállítása: A hidrogén bőségesen áll rendelkezésre: víz, földgáz (CH 4 ), kőolaj formájában, ill. többféle módon előállítható: • szénelgázosítás (C + H 2 O); • földgáz vízgőzös reformálás (CH 4 + H 2 O); • vízelektrolízis; -5- • • fotolízis napenergia felhasználásával; biomassza alapon H 2 termelő mikrobákkal. A H 2 tárolása: A hidrogén problémája a tárolása. A gépjárművekben történő felhasználásához meg kell oldani a könnyű „tankolási” és a gépjárművön belül a tárolási gondokat. Olyan „üzemanyag-tankot” kell kifejleszteni, ami

legalább 6 t% hidrogén tárolására képes, a tankállomáson 5 perc alatt újratölthető és a hidrogén az üzemanyagcella betáplálásához szükséges néhány bar nyomáson rendelkezésre áll, úgy, hogy a tank hőmérséklete ne haladja meg az 50°C-ot. Ha az újratöltés 5 perc alatt nem teljesíthető, akkor könnyen és egyszerűen cserélhető üzemanyagtartály jöhetne szóba, aminek feltöltését, regenerálását nem a töltőállomáson, hanem az erre a célra létesített üzemben végezik. Napjainkban a hidrogén tárolására: cseppfolyósítás; komprimált, nagynyomású hidrogén; szilárd fázisú hidrogéntároló anyagok, beleértve a szervetlen hidrideket és bizonyos szerves vegyületeket (nanopórusos aromás polimerek) is; molekuláris hidrogén adszorpciója megfelelő adszorbenseken. - A cseppfolyós hidrogén fajlagos H 2 -tartalma 100 %, azonban ha a tartály tömegét is figyelembe vesszük, akkor ez alig éri el a 6-8 %-ot. Két

további kedvezőtlen tulajdonsága: az elkerülhetetlenül végbemenő párolgási veszteség, és a hidrogén cseppfolyósítás költsége, ami a kinyerhető energia legkevesebb 30 %-ára tehető. - A másik lehetőség a kompresszió. A konvencionális acéltartályok tömegre vonatkozóan 1 % hidrogént képesek tárolni. Speciális szénszálerősítésű térhálós műanyag alapú tartályokban 700 bar nyomást lehet elérni, így a gáz sűrűsége kb. fele a cseppfolyós hidrogénének Konvencionális acéltartállyal (150 bar) felszerelt autóbuszok már közlekednek, azonban a 700 bar nyomáson működő megoldás a gépjármű-közlekedésben nem biztonságos, a meghibásodások és balesetek miatt. (A metanolt pl. magában a berendezésben lehet hidrogénre és szén-dioxidra bontani) H 2 tárolás fémhidridekben: A fémhidridek esetében a felületen megkötődő hidrogén disszociatív adszorpció révén atomjaira hasad, ezek a hidrogén atomok diffúzióval lépnek

be a fémvázba, intersticiális helyeket elfoglalva. Az egyensúlyi fémhidridek a fémrácsban rendezett hidrogén alrácsokat tartalmaznak. Ha a fémes rács rendelkezik a Fermi-sávban d- vagy f-elektronokkal, akkor a hidrogén s-elektronja részben donálódik a vezetési sávba, s a maradó proton részben a Fermi-sáv elektronjaihoz kötődhet, ami lehetőséget ad arra, hogy a hidrogén atomok viszonylag szabadon mozogjanak a rácsban. Hátrány: Jelenleg a fémhidridek mindegyike erős redukálószer és így erőteljes reakcióba lép a levegő oxigénjével, vagy víztartalmával. Ez azt jelenti, hogy bármilyen meghibásodás az üzemanyagellátó rendszerben a reakció megindulását, az energiatartalom csökkenését, elvesztését eredményezi, aminek megelőzése vákuumbiztos rendszer kiépítését igényli. • Az első szóba jöhető könnyű hidrid a nátrium-alanát, amely esetében, TiCl 3 -dal aktiválva olyan hidrogén abszorpció/deszorpció egyensúly és

sebesség érhető el, ami lehetővé teszi az alkalmazást. A teljes reakciósor a következő: 3 NaAlH 4 ↔ Na 3 AlH 6 + 2 Al + 3 H 2 ↔ 3 NaH + 3 Al + 4,5 H 2 A hidrogén felszabadulása két lépésben megy végbe. A readszorpció is kétlépéses A folyamatba a fém alumínium csapadékként jelenik meg, a gond azonban az, hogy a regenerálási reakcióban (300°C hőmérsékleten), azaz „újratöltéskor”, ebből a csapadékból kell létrehozni az -6- alanát-fázist. A hidrogén-nyomás növelésekor az Al-csapadék direkt reakcióba lép hidrogénnel, valamilyen átmeneti fázis képződése közben, ami aztán elvezet az alanát fázisig. Pontosan nem tudni, hogy mi a szerepe a TiCl 3 -nak; egyesek szerint katalizátorként működik, mások véleménye az, hogy beépülve a kristályszerkezetbe azt stabilizálja. A nátrium-alanát jelenlegi ára 50 USD/kg, ami igen drágának mondható. • Hasonló folyamat jellemzi a lítium-imid/hidrid rendszert is: LiNH 2 + 2

LiH ↔ Li 2 NH + H 2 + LiH ↔ Li 3 N + 2 H 2 Problémája az, hogy a LiN 3 túlságosan stabilis, pl. termikus bontásakor argonban az első bomlási lépés 700 K-en következik be. További hátránya, hogy a folyamatban ammónia képződhet mellékreakcióként, ami a hidrogéntartalom gyors elvesztését is eredményezheti. • Hasonló lehetőséget jelentenek a borohidridek, pl. a LiBH 4 , aminek a fajlagos hidrogéntartalma 18,5 % (a reverzibilis H-tartalom azonban csak 13,8%), a következő reakciónak megfelelően: LiBH 4 ↔ LiH + B + 1,5 H 2 A képződő LiH termodinamikailag stabil. A reakció ugyan reverzibilis • A borohidridek közül a nátrium-borohidrid alkalikus közegben vízzel, katalizátor (valamilyen platinafém) jelenlétében reagálva szolgáltat hidrogént: NaBH 4 + 2 H 2 O 4 H 2 + NaBO 2 A reakció heterogén katalizátor jelenlétében megy végbe, amit akkor kell az oldathoz adni, ha indítani akarjuk a reakciót, viszont ha nem akarjuk, hogy a

hidrogén tovább fejlődjön (a gépkocsi megállításakor), akkor a katalizátort ki kell venni az oldatból. A végtermék a nátrium-metaborát oldat a töltőállomáson leereszthető és friss borohidrid oldattal tölthető fel a tank, vagy tartálycserével végezhető a feltöltés. Ez a rendszer ideális lenne az üzemanyag-cellás rendszerhez, hiszen vízgőzön kívül más szennyezéssel nem kell számolni, ami viszont éppen szükséges a membrán nedvesítéséhez. A nátrium-borohidrid oldat továbbá biztonságos, sokkal kevésbé veszélyes, mint a korábban bemutatott hidridek, sőt a szénhidrogénekkel összehasonlítva is tiszta, így ideális üzemanyag is lehetne. Hátránya, hogy túl drága, 80 USD/kg. Nagyfelületű pórusos anyagok alkalmazása a H 2 adszorpciós tárolására: A fiziszorbeált molekuláris hidrogén jelenti a másik potenciális lehetőséget, amihez megfelelő adszorbenst kell találni. Ennek a kritériumai azok lennének, hogy a

szobahőmérséklettől nem túlzottan eltérő körülmények között játszódjék le a szorpciós folyamat, a deszorpció a felhasználásnak megfelelő ütemben megvalósítható legyen. Azonban ez valószínűtlennek látszik, hogy az adszorpciót szobahőmérsékleten meg lehessen valósítani. A nyomás növelésével az adszorbeált anyagmennyiség növelhető, azonban a tárolási kapacitás nem éri el azt az értéket, amit gázkompresszióval kaphatunk, akkor pedig az adszorbens jelenléte értelmetlen. Elvileg kemiszorpcióval is megköthető a hidrogén nagyobb mennyiségben, azonban a kémiai kötés erősségével kötődő atomos hidrogén deszorpciója szobahőmérsékleten nehezen kivitelezhető. A nehézségek leküzdésére két megoldás jöhet szóba. Az egyik a hidrogén adszorber hőmérsékletének csökkentése 80 K körüli értékre, míg a másik olyan felületnek az alkalmazása (megtalálása) melyre esetében az izosztérikus adszorpciós hő

jelentősen nagyobb, mint ami a normál fiziszorpció esetén jellemző. -7- Adszorbensként olyan anyagok jöhetnek számításba, melyek extrém nagy fajlagos felülettel rendelkeznek, továbbá az adszorpciós hő értéke jelentősen nagyobb, mint a szokásos fiziszorpcióé, és így másféle mechanizmussal kapcsolódik a hidrogén a felülethez. Ennek egyik lehetőségét jelentik a szén-nanocsövek, a zeolitok, fémoxid-vázis fémorganikus vegyületek, ill. aktivált szénszálak jöhetnek számításba -8- Katalitikus kipufogógáz-kezelés; a benzinüzemű gépkocsi-katalizátorok fejlesztési irányai A gépjárművek emissziójának csökkentése katalizátorokkal Katalizátorokat a gépkocsik káros kibocsátásainak csökkentésére, ill. ipari véggázok katalitikus kezelésére használnak. A katalizátoroknak ma már fontos előírásai vannak, amiknek meg kell felelniük: 1. a benzinüzemű gépkocsinál élettartamát 160000 km-re (100000 mérföld) kell

növelni a korábbi 80 000 km helyett, a káros kibocsátások jelentős csökkentése mellett; 2. a dízelüzemű gépjárművekbe olyan „utókezelő” egységeket kell beépíteni, amelyek koromszűrésre és a nitrogén-oxidok katalitikus redukciójára is alkalmasak; 3. a szennyezések csökkentése érdekében az új típusú motorhajtóanyagok bevezetése miatt, új katalitikus technológiák bevezetése. Az USA-ban és az EU-ban a 2003 után gyártott gépkocsikra előírták a 160.000 km-ig üzemképes katalizátorok beépítését, továbbá a nem-metán szénhidrogén emisszió 0,08 g/km-re (korábbi: 0,25 g/km), a CO-kibocsátást 1 g/km-re (korábbi: 2 g/km), míg a nitrogén-oxid emissziót 0,125 g/km-re (korábbi: 0,625 g/km) csökkentését. A benzinüzemű gépjárművek (Otto-motorok) által okozott emisszió csökkentése: A kipufogógáz által okozott légszennyezés csökkentésére katalitikus konvertereket építenek be a kipufogó-rendszerbe, melyeken az

összes távozó gáz áthalad. A szikragyújtású Otto-motoroknál oxidációs katalizátorokat tartalmazó konvertereket alkalmazták. Ezeknél a CO és a tökéletlen égés következtében megmaradó szénhidrogének katalitikusan CO 2 -dá és vízzé alakíthatók. A katalizátoron lejátszódó reakciók: CO + ½ O 2 CO 2 szénhidrogének + O 2 CO 2 + H 2 O H2 + O2 H2 O Ezek nem alkalmasak a NO X emisszió csökkentésére, ezért később a „kétkonverteres” megoldásokat alkalmazták, melyek az NOx redukcióját egy külön katalizátorágyban oldották meg. Ezt felváltották a „kétágyas” berendezések, amelyekben az oxidációs és redukciós katalizátort egymástól térben elválasztva, de ugyanabban a konverterben helyezték el. Hordozós katalizátort használtak (γ-Al 2 O 3 szemcsékre felvitt platinafém katalizátorokat). Később felváltották őket a háromutas konverterek. A háromutas katalizátor feladata az oxidációs reakciók és a

nitrogén-oxidok párhuzamos (egymással megvalósított) redukciójának katalizálása, azaz a három fő szennyező komponens egyidejű átalakítása. Az oxidációs reakciókon túl a nitrogén-oxidok nitrogénné végbemenő redukcióját is elősegítik. A legfontosabb paraméter a két reakció párhuzamos lejátszódásában a levegő/benzin keverékarány. A reakciók 80% fölötti konverzióval mennek végbe Manapság nemesfém-komponenseket (Pt, Rh, Pd) kerámiából készített monolitvázon rögzített hordozóra viszik föl. A konverter hasznos térfogata általában megegyezik a motor hengerűrtartalmával Fontos, hogy a monolitváz és a hordozó hőtágulása megegyezzen, hiszen a gépkocsi szakaszos üzemben működik, azaz a katalizátorágy igen sokszor melegszik fel és hűl le, ami nagy fizikai igénybevételt jelent. A háromutas katalizátorok akkor működnek hatásosan, ha a kipufogógáz hőmérséklete 400-600°C között van. Ilyen körülmények mellett a

következő reakciók lejátszódásával számolhatunk: A katalizátor aktív komponensei: A háromutas katalizátorok aktív komponensei: -9- - - a NO nitrogénné végbemenő redukcióját promotáló ródium, hátránya, hogy drága és kevés van belőle, ill. csak meghatározott hőmérséklettartományban hatásos, 600oC fölött ugyanis aktivitása jelentősen csökken. a CO és CH oxidációs aktivitását biztosítja a platina, különösen a hidegindítást követő felmelegedési szakaszban. a palládium a platinához hasonlóan viselkedik, de a megfelelő hatásfok eléréséhez nagyobb mennyiség jelenléte szükséges. Olcsó A szabályozóegység kialakítása, a λ-szonda szerepe: A katalizátor csak adott paraméterek biztosítása mellett képes hatékonyan működni. Fontos a kipufogógáz-összetétele, ami akkor megfelelő, ha éppen sztöchiometrikus, azaz pontosan olyan mennyiségű levegőt keverünk a benzinhez, mint amennyi a teljes égéshez

szükséges. Korábban a keverékarányt a porlasztóval szabályozták, ma már ehelyett befecskendező és szabályozóegység végzi. A kipufogó-rendszerbe építve található a katalizátor előtt a lambda-szonda, melynek feladata a kilépő gáz oxigéntartalmának mérése. Az oxigéntartalom függvényében történik a levegő-ellátó rendszer pillangószelepének elektronikus szabályozása, lehetővé téve a pontos beállítást. A λ-szonda kerámiatestének csúcsa platina-bevonattal van ellátva, és fémház védi. A bevonattal ellátott kerámiatest külső felülete közvetlenül érintkezik a kipufogógázban levő oxigénnel, a belsejébe pedig a külső levegőből jut oxigén. Eme két pont oxigéntartalma közötti különbség a szondában feszültségkülönbséget hoz létre. Ha ez a feszültség alacsony, az magas oxigéntartalmat és szegény keveréket jelez. Az információt a szonda elküldi a gépkocsi elektromos vezérlőegységének, amely

folyamatosan ennek megfelelő módon szabályozza az üzemanyag/levegő keveréket. A szonda működésének elengedhetetlen feltétele, hogy kb. 300°C-ra melegedjen fel Amíg ez be nem következik, a gépkocsi elektromos vezérlőegysége „szabályozatlanul” üzemel és az üzemanyag/levegő keveréket előre meghatározott értékek szerint állítja be. Ezek a hideg motorüzemnek megfelelő, kissé dús keveréket biztosítanak. A hőmérséklet hatása a katalizátor működésére: A katalizátorok szempontjából az az optimális, ha egy rövid „felfutási” szakasz után közel állandó hőmérsékleten üzemel, mert így stacionárius körülmények biztosíthatók. Azonban a lassítás és gyorsítás instacionárius körülményeket teremt. Hidegindításkor a kipufogógázban lévő égéstermékek megkötődnek, így előbb a víz, majd 300oC körül a CO 2 is deszorbeálódik, lehetőséget nyújtva a CO és az NO adszorpciójának. 350°C körül „indul be”

katalizátor működése. Ha a hőmérsékletete 700°C fölé emelkedik, akkor dezaktiválódás történik Ilyen pl. részecskeméret növekedés, vagy felületcsökkenés Az optimális hőmérséklet így a 450-650°C tartomány, ami úgy érhető el, hogy a konvertert kb. 1 m távolságra helyezik el a motortól Ekkor a hidegindítást követően, kb. 100 sec után érik el a minimális működési hőmérsékletet Ezalatt a CO és a CH-ek változatlanul haladnak át a rendszeren. A cél az, hogy minél „gyorsabban” melegedjenek föl. Ennek lehetőségei a következők: a motorhoz közel elhelyezett katalizátor; elektromosan fűthető fém monolit; szénhidrogén csapda (adszorpció); kémiailag fűtött katalizátor; előkonverter alkalmazása; előmelegítő égők; hidegindítás gyújtás késleltetéssel, vagy kipufogó utáni égetés; égőtér változtatható szeleppel; duplafalú kipufogócső. o - A konverter motorhoz közeli

elhelyezése azt eredményezi, hogy a katalizátor tartósan 950-1000 C -10- A katalizátorrendszer elektromos előmelegítése csak úgy valósítható meg, ha a kerámia alapváz helyett valamilyen stabilis fémvázra viszik fel a hordozót és a nemesfémet. Így az akkumulátorról működtetett ellenállás-fűtőrendszer a gépkocsi indítása előtt vagy aközben melegítheti fel a katalizátorágyat a szükséges hőmérsékletre. - A szénhidrogén-tárolás úgy valósítható meg, hogy a kilépő gázáramba egy olyan adszorpciós egységet építenek be, ami megakadályozza, hogy a szénhidrogének belépjenek a konverterbe addig, amíg az el nem érte az üzemi hőmérsékletet. - Gyakran alkalmazzák, a kipufogóblokkba épített indítókatalizátort, ami kapcsolódik konverterhez. - Másik megoldás, hogy egy fűthető fémszitát, mint „előkatalizátort” helyeznek el a normál katalizátor elé, és amit elektromosan előmelegítenek így részben

átalakítják a konverterbe belépő kipufogógázt. - A katalizátor dezaktiválódása, élettartamának növelése: A lehetséges dezaktiválódási folyamatok: - a monolitváz szerkezeti romlása (töredezés); - a katalizátor mennyiségi csökkenése; - a hordozó fázisátalakulása – α-Al 2 O 3 képződés; - a katalizátorméreg (benzineredetű adszorpció); - termék adszorpció; - oxidációs állapot változás; - felületi szennyeződés; - felületi kokszosodás; - platinafém szintereződés; - aktív komponensek felületi vándorlása. Minden olyan hatás, ami az aktív fémfelület csökkenését eredményezi, rontja a katalizátor hatásfokát. Ezek a hatások lehetnek reverzibilisek, mint pl. az alacsony hőmérsékleten lejátszódó H 2 O vagy CO 2 adszorpció, vagy a felületi szénképződés („kokszosodás”, illetve irreverzibilisek, melyek közül a katalizátor mérgeződését és a magas hőmérsékleten lejátszódó folyamatokat kell kiemelnünk.

A katalizátor mérgező komponensei (ólom, Si, P, Zn, S) a hordozóval reakcióba lépnek, s ennek eredményeként jelentősen csökken a felület. A magas hőmérsékletű folyamatok megrövidítik a katalizátor élettartamát. Ilyen folyamatok akkor következnek be, ha például benzin kerül a működő katalizátorra (műszaki hiba következtében a hengerből égés nélkül kerül ki az üzemanyag). Ha a katalizátor élettartama lejár, akkor utána ki kell cserélni, ill. a gépkocsit ki kell vonni a forgalomból előírás A gépkocsikatalizátorok környezeti hatásai: A katalizátorok bevezetése és az ólmozott benzin forgalmazásának megszüntetése nagyságrendekkel csökkentette a gépjárművek szennyezőanyag-kibocsátását. Újabb probléma merült fel: a katalizátorral felszerelt gépjárművek platinát, palládiumot és ródiumot tartalmazó kipufogógázt bocsátanak ki. A katalizátor felületéről a fizikai és kémiai elhasználódás, a kopás

hatására kerülnek a környezetbe ezek az elemek, melyek erősen mérgező fémek. Azonban légköri koncentrációja kicsi (10-12 g/km3) Légköri viselkedésükről nincs még tudományos megítélés, azonban citotoxikus (sejtméreg) és allergizáló hatásúak a platinafémek. Másik probléma az elhasználódott konverterek elhelyezése, újrahasznosítása. A bennük lévő platinafém-tartalom miatt értékes anyagként kezelendők, de a visszanyerése még nem megoldott. Az elválasztáshoz ugyanis vagy a Pt-fémeket, vagy a kerámiavázat a hordozóval együtt oldatba kellene vinni. Magyarországon ezzel jelenleg nem foglalkoznak, a tönkrement, elhasználódott konvertereket -11- jobb esetben külföldre (Nyugat-Európa) szállítják Pt-visszanyerésre, rosszabb esetben egyszerűen kidobják. -12- A dízel motorok kipufogógázainak kezelése: koromszűrők, katalizátorok A dízelüzemű gépjárművek emissziójának csökkentése: A dízelmotorok azonos

igénybevétel mellett még mindig több részecske- és NO X -emissziót bocsátanak, mint a benzines motorral ellátott gépjárművek. • A szilárd részecskék elsősorban kormot, nagy szénatomszámú (aromás) CH-eket és alkáli/alkáliföldfém szulfátokat tartalmaznak. • A folyékony CH-ek az el nem égett, vagy részlegesen elégett üzemanyagból, valamint a motorolajból tevődnek össze. Ezek kikondenzálódhatnak a kipufogórendszerben, aeroszolt képezhetnek, vagy adszorbeálódhatnak a korom-szemcséken. • A dízelmotorok meghatározó emisszióját a magas hőmérsékleten (1300-1450°C) keletkező NO X -ok jelentik. Ezek képződés gyakorlatilag elkerülhetetlen, mert az üzemanyag-takarékosság és az energetikai hatásfok növelése érdekében a dízelmotorok a szegény keverékkoncentrációjú üzemmódban működnek. • Kén-dioxid és kén-trioxid a gázolaj kéntartalmának elégésekor képződik. A SO 3 a kipufógáz lehűlésekor reagál vízzel

vagy a rendszerben lévő fém-oxidokkal, szulfátképződés közben. Az NO X -emisszió olyan megoldásokkal csökkenthető, amivel egyrészt az égési hőmérséklet alacsonyabb értékre állítható, pl. a táplevegő hűtésével, vagy dús keverék alkalmazásával Ezek a megoldások rontják az energetikai hatásfokot, ill. növelik a PM és a szénhidrogén kibocsátást Azok a megoldások, amik elősegítik a PM és a szervesanyag kibocsátás csökkentését, az NO X képződését növelik. Így a megoldás olyan véggázkezelési eljárások alkalmazása, amelyekkel mindhárom szennyező emissziója csökkenthető. Ezt koromszűrőkkel vagy olyan oxidációs katalizátorokkal érhetjük el, amelyek alkalmasak az oldható szerves frakció oxidatív átalakítására. A koromszűrők vagy részecskeszűrők porózus kerámia vagy fém-anyagúak, és a korom 60-90 %-ának eltávolítására alkalmasak. Az áramlási ellenállásuk azonban fokozatosan növekszik, és ha ez

egy adott értéket elér, a szűrőt regenerálni kell, amit a korom leégetésével oldanak meg. Hátrányuk a rövid élettartamuk, a szervetlen anyagoknak a kerámiaszűrőbe történő beépülésére való hajlamuk, valamint magas üzemeltetési költségűek. Ehelyett ma már oxidációs katalizátorok alkalmazásával elérték az emisszió határérték alá történő kibocsátását, és képesek az oldható szerves frakciók átalakítására. A dízel-oxidációs katalizátorok a szilárd kibocsátást 30-40 %-kal képesek csökkenteni az oldható szerves frakció 50-80 %-ának oxidációjával. A konverterek emellett a gázalakú szénhidrogének 30-80 %-át, a COnak pedig 40-90 %-át képesek átalakítani A NO X -ra nézve viszont teljesen hatástalanok, és csak kismértékben csökkentik a koromemissziót. A dízel-katalizátorokat fém- vagy kerámiavázra viszik fel. A dízel-konvertereknek nemcsak gáz-, hanem folyadékállapotú és szervetlen maradékot

tartalmazó szilárd állapotú anyagokat is át kell alakítaniuk. A konverternek 200-600°C hőmérséklettartományban működik Ez érintkezésbe lép az üzemanyag maradék kéntartalmával, a motorolajból származó egyéb komponensekkel (pl. P, Zn, Mg, Ca), amelyek mérgező hatásuk révén jelentősen csökkenthetik az élettartamot. Ennek elkerülésére az oxidációs katalizátort koromszűrővel védik a káros hatásoktól. A részecske- és az NO X -összetevők csak külön-külön, csak egymás rovására csökkenthetőek, ezért a hatékony beavatkozás csak a kipufogógáz részecske- és NO X -tartalmának egyidejű redukálása esetén lehet eredményes. • A kombinált megoldás egyik lehetősége a NO X -ok adszorpciós megkötése (tárolása), majd redukciója olyan körülmények között, amikor a koromszűrő regenerálása is történik. A NO X tároló felületén a gáz NO-tartalmát NO 2 -dá oxidálja, és báriumsó formájában tárolja A

regeneráláskor bevezetett O 2 egy része, a kipufogógáz koromrészecskéinek egy részét CO 2 -dá oxidálja. A többségükből azonban nagy koncentrációjú CO és szénhidrogén keletkezik, ami a -13- X -ot N 2 -né redukálja, miközben CO 2 -dá oxidálódik. Az NO X -adszorpcióskatalitikus rendszerrel 70 % körüli NO X -emissziócsökkenés érhető el • Az NO X -emisszió csökkentésének másik lehetősége a szelektív katalitikus redukciós (SCR) módszer alkalmazása. Itt ammóniát használ redukálószerként, és a nitrogén-oxidokkal lejátszódó reakcióban, megfelelő katalizátor jelenlétében 350oC körüli hőmérsékleten nitrogén és víz képződik: 6 NO + 4 NH 3 = 5 N 2 + 6 H 2 O. Katalizátorként Al 2 O 3 hordozóra vitt V 2 O 5 /TiO 2 vagy réztartalmú zeolit került alkalmazásra. Biztonsági okokból azonban a gépkocsik „fedélzetén” sűrített ammóniát nem tanácsos tárolni, ezért fedélzeti ammóniagenerátort alkalmaznak. A

dízelüzemű haszongépjárművek katalizátorának 480.000 km-ig kell hatásosan működnie, ami közel háromszorosa a benzinüzemű személygépkocsikra vonatkozó értéknek. A dízel-oxidációs katalizátorok élettartamát a kenőolajok fejlesztésével, az üzemanyag kéntartalmának redukálásával, és magának a katalizátornak a módosításával (felületi tulajdonságok, pórus-szerkezet, fajlagos felület, stb.) lehet növelni -14-

közlekedés korlátozása gazdasági és társadalmi hátrányokkal járna, ezért más megoldás szükséges. Részleges megoldást jelenthet a nagyvárosokban (pl. London) a P+R közlekedési rendszer Ez azt jelenti, hogy a személygépkocsik számára a város határában parkolókat építenek, és innen biztosítják tömegközlekedési eszközökkel a gyors bejutást a városcentrumba, s ha valaki nem ezt a megoldást választja nagyon komoly környezetterhelési díjat kell fizetnie. A P+R rendszer a városok környezetszennyezését csökkenti, de nem okoz változást az egyes gépjárművek emissziójában. Ha a gépjárművek energiahasznosítását vizsgáljuk, akkor az látszik, hogy a motornál és a meghajtó vagy erőátviteli szerkezetben jelentős energiaveszteség mutatkozik. A motorban magában elveszik a bemenő (az üzemanyag elégetéséből származó) energia kétharmada. Üresjárat esetén 17 % energia vész el Kb 2,2, ill. 1,5 % energiát fogyaszt a

világítás, fűtés stb Ezek után kiszámítható, hogy a hajtóműbe az eredeti energiatartalomnak csak kb. 18, ill 26 %-a jut Ha ebből levonjuk a hajtóműben bekövetkező veszteségeket, akkor a felhasznált energiának mindössze 12, ill. 20 %-a fordítódik a jármű mozgatására További energiafelhasználást jelent a légellenállás és a súrlódás legyőzés. Fontos lenne ezeknek a paramétereknek a fejlesztése, megoldása. A gépjármű tömegének csökkentése: Jelentős üzemanyag-megtakarítás érhető el, ha a gépjármű önsúlyát és a súrlódási erőt csökkentjük. Kb 100 kg tömegcsökkentés 5 % üzemanyag-megtakarítást eredményez. Tömegcsökkentést úgy érhetünk el, hogy a nehezebb alapanyagokat kisebb sűrűségűekkel váltjuk fel, pl. műanyagok, szénszálas karosszériák alkalmazásával. Az újrafelhasználható anyagok visszanyerése: Az elavult, kiselejtezett járművek fém- és műanyag alkat-részeinek többsége újra

feldolgozható. Az újrafeldolgozás ellen szól, hogy: - nem ismeretes még az újrafeldolgozás gazdaságos technológiája, - az elöregedett gépkocsik műanyagtartozékai is elöregedtek, festékesek, ragasztósak, esetleg nehézfémmel átitatottak, - a műanyagból készített új alkatrészek olcsók, hozzáférhetők, - alig van piaci érdeklődés,. - azon környezetvédelmi törvényeknek a hiánya, amelyek ezt a területet szabályoznák. A műanyagok kinyerésére és újrafeldolgozására a megfelelő módszerek már ismeretesek, de a gazdasági háttér megteremtése napjainkban még nagy nehézségekbe ütközik. -1- Az üresjáratok megszüntetése: Jelentős energiaveszteség, és ezáltal feleslegesen elfogyasztott üzemanyag takarítható meg, ha a motort pl. tilos jelzések esetén leállítjuk • Megoldás lenne, ha egy beépíthető automatikus motorkikapcsoló és újraindító szerkezetet alkalmaznának, amellyel automatikusan meg lehetne állítani a

motort lassításkor vagy megálláskor és újraindítani induláskor, ill. gyorsításkor Egy ilyen konstrukciójú gépkocsi kb 1 liter üzemanyagot fogyaszt 100 kilométeren. • Másik lehetőség a közlekedés optimalizálása, amellyel minimálisra csökkenthető az állásidő és a lassító-gyorsító szakaszok. Az ilyen „okos autók”-ban számítógépet és információtovábbítórendszert szerelnének be, azonban a vezérlőközpontok kiépítése is jelentős költségekkel járna -2- Elektromos meghajtású gépjárművek lehetőségei: tüzelőanyagcella, hidrogénhajtás Az elektroautók: Teljesen emissziómentes gépjárművek az elektroautók, ugyanis erőforrásként villanymotort használnak, és a motor hajtásához szükséges villamos energiát nem a járművekben állítják elő. (A hibrid hajtású járművek a villanymotor mellett belsőégésű motort is használnak, valamint a tüzelőanyagcellás járművek a villamos energiát a

fedélzetükön elhelyezett tüzelőanyagcellával állítják elő.) Az elektromos autók elterjedésének legnagyobb akadálya a rendelkezésre álló technológiák, elsősorban az energiatárolás lehetőségeinek korlátozottsága. Az elektromos energia tárolására alkalmas szerkezetek lehetnek: - elektrokémiai tárolók (akkumulátorok), - elektrosztatikus tárolók (kondenzátorok) és - elektromechanikus tárolók (lendkerekek). A jövő járműveinek hajtása modern vezérlésű aszinkronmotorral, ill. állandó mágnessel gerjesztett szinkronmotorral fognak gurulni. A jelenleg működő elektromos járművek energia- és teljesítménysűrűsége kicsi, ill. hátrányuk, hogy feltöltésük sokáig tart, ha akkumulátorral működnek, továbbá csak kis távolságok megtételére alkalmasak, és igen lassúak. Előnyük viszont, hogy csendesek, állás közben nem fogyasztanak energiát, sőt ha fékezéskor motorjukat generátorként működtetik, az egyébként

veszendőbe menő energia egy része vissza is nyerhető. Az elektromos járművek a városi forgalomban nagyon hasznosak, mivel zérószennyezők, azaz nem bocsátanak ki káros anyagokat. Az elektroautók károsanyag kibocsátása a villamos áram előállításakor keletkező energiahordozókból ered csak. Az elektroautók elterjedésének útjában a gazdaságosság kérdése áll, ugyanis használata magánfelhasználók számára jelentős többletköltséggel jár. Ez az oka, hogy a már piacon lévő elektromos autókat elsősorban az állami ill. önkormányzati intézmények vásárolják és használják Az akkumulátorok fejlesztése: Az akkumulátorok az elektroautók kizárólagos energiaforrásai. Jelenleg ólom-, ill Ni-Cd-akkumulátorokat használnak. Jelenleg az akkumulátorok három csoportba sorolhatók. • Az elsőbe az ólomakkumulátorok tartoznak. Ezt a típust használjuk a járművek indítására valamint a világítás és az utazási komfort

biztosítására. Ezek olcsóak és jók az energialeadási jellemzőik Hátrányuk, hogy a fajlagos energiakivétel (az akkumulátor tömegegységére vonatkoztatott kivehető energia) kicsi. Ez behatárolja utazási teljesítményét is • A Ni/Cd akkumulátorok ereje szintén jó, és sokkal jobb a fajlagos energiakihozatala, mint az ólomakkumulátoroknak. Előnyük a hosszabb ciklus-élettartam Hátrányuk, hogy drágábbak és környezetvédelmi problémát okozhat a kimerült akkumulátorok összegyűjtése és tárolása. Ez az akkumulátor lapos tálca formájú. A cellák hidrált nikkel-oxid katódot, kadmium anódot és KOH oldat elektrolitot tartalmaznak. A Na/S, Na/Ni-Cl 2 , Ni/fémhidrid, cink/levegő, cink/bróm és a nikkel/vas rendszerek nagyobb fajlagos energiát ígérnek, de kicsi az erejük és hatásfokuk. • A jövő akkumulátorai a lítium/polimer és lítium/vas-diszulfid rendszerek lehetnek. Ezeknek a hatásfoka sokkal jobb lesz. Nagyteljesítményű

kondenzátorok: Alternatív energiatárolás valósítható meg nagyteljesítményű kondenzátorokkal, amivel fokozható lenne a gyorsulás, a hegymenet stb. Ugyanakkor a fékezéskor nem hasznosuló energiával részben feltölthetők -3- A nagyteljesítményű kondenzátorok működése megegyezik az elektronikában használtakéval, azaz két vezető között dielektrikum helyezkedik el. Előnyük, hogy működésük nem függ kémiai reakciótól, gyorsan feltölthető, nagy energiamennyiség tárolására nyújtanak lehetőséget. Kerámiák, fémoxidok vagy szén-alapú szintetikus anyagok használatával nagyteljesítményű kondenzátorok állíthatók elő. Elektromechanikus tárolók: Az elektromechanikus tárolók (pörgettyűk) olyan nagyon gyorsan forgó kerekek, amelyek a kinetikus energiát elektromos energiává és megfordítva alakítják át. Ezek valójában kis generátorok, forgási sebességük meghaladja a percenkénti kétszázezres fordulatot, így

elektromechanikus akkumulátornak tekinthetők. Fajlagos energiatermelésük nagy -4- Hidrogén energetika: előállítás, tárolás, felhasználás A hidrogén a legkisebb atomtömegű elem, színtelen, szagtalan, környezetbarát gáz. Két izotópja a deutérium és a trícium. A hidrogén a legkönnyebb elem, nagy a diffúzióképessége és nehezen cseppfolyósítható. Nagy reakció-képessége miatt a természetben csak más elemekkel kötött állapotban, vegyületként fordul elő nagy mennyiségben (pl. vízben, szénhidrogénekben) A hidrogén nem energiaforrás, hanem energiahordozó, amit lehet tárolni és szállítani, de más forrásokból kell előállítani. A tárolási és szállítási lehetősége és felhasználásának jó hatásfoka valamint környezetvédelmi előnyei teszik a hidrogént századunk legfontosabb energiahordozójává. Hátránya, hogy adott térfogatban (folyadékként, nagynyomású gázként) csak igen kis tömegű hidrogént tudunk

tárolni, tehát a térfogategységre vonatkoztatott fűtőértéke mindössze kicsi, ráadásul a cseppfolyósításhoz -260°C szükséges. A hidrogént a vegyiparban, a gyógyszergyártásban, a gépiparban használják fel. Az energiaiparban, a villamos energiát termelő nagygenerátorok hűtésénél alkalmazzák. Energia (villamos és hőenergia) termelésre a tüzelőanyag-cellákban hasznosítható, ami környezetbarát technológia. Tüzelőanyag-cella: A tüzelőanyagcella lényegében az oxigén és hidrogén kontrolált egyesülésének hatására végbemenő töltéscsere, amelynek hatására a reakcióteret lezáró speciális elektródák közt feszültség indukálódik. Az üzemanyag az anódon oxidálódik, ezáltal elektronokat küld a külső áramkörbe, az oxidálószer a külső áramkörből elektronokat vesz fel, és így a katódon redukálódik. Az áramkört egy elektrolit teszi zárttá A reakció végtermékeként a villamos feszültség mellett

kizárólag vízgőz keletkezik. A tüzelőanyagcella a hidrogén mellett képes minden más üzemanyaggal is működni, amely oxidációra alkalmas, de ekkor már veszélyes szennyezőanyagok is keletkezhetnek. Mivel a tüzelőanyag és az oxidálószer folyamatosan táplálható be a berendezésbe olyan ütemben, amilyen ütemben van szükségünk az elektromos energiára, a berendezés folyamatosan üzemeltethető, azaz nem merül le (és így nem igényel újrafeltöltést) mint az akkumulátorok. A hidrogén/oxigén üzemanyagcellák elméleti hatásfoka kb. 83 %, a gyakorlati ugyan kisebb, de így is kb 65 %. Az üzemanyagcellák jellemzői: • kitűnő hatásfok a teljes üzemelési tartományban; • gazdaságos üzemmód; • H 2 használata esetén nincs környezetszennyező emisszió; • a H 2 előállítható alternatív energiaforrásokkal (vízbontás napenergiával, mikroorganizmusokkal); • kis méretek, kis tömeg (nincs holtteher); • csendes üzemmód; •

nincsenek mozgó alkatrészek (karbantartás!); • folyamatosan üzemelhet; • állandó feszültséget szolgáltat; • a hidrogénkészlet nem fogy el; • az elektromos hajtás előnyei érvényesülnek. Több típust különítünk el az alkalmazott elektrolit alapján, pl. szilárd oxidos, foszfor savas, alkálikus, olvadt karbonátos, polimer elektrolitos. A H 2 előállítása: A hidrogén bőségesen áll rendelkezésre: víz, földgáz (CH 4 ), kőolaj formájában, ill. többféle módon előállítható: • szénelgázosítás (C + H 2 O); • földgáz vízgőzös reformálás (CH 4 + H 2 O); • vízelektrolízis; -5- • • fotolízis napenergia felhasználásával; biomassza alapon H 2 termelő mikrobákkal. A H 2 tárolása: A hidrogén problémája a tárolása. A gépjárművekben történő felhasználásához meg kell oldani a könnyű „tankolási” és a gépjárművön belül a tárolási gondokat. Olyan „üzemanyag-tankot” kell kifejleszteni, ami

legalább 6 t% hidrogén tárolására képes, a tankállomáson 5 perc alatt újratölthető és a hidrogén az üzemanyagcella betáplálásához szükséges néhány bar nyomáson rendelkezésre áll, úgy, hogy a tank hőmérséklete ne haladja meg az 50°C-ot. Ha az újratöltés 5 perc alatt nem teljesíthető, akkor könnyen és egyszerűen cserélhető üzemanyagtartály jöhetne szóba, aminek feltöltését, regenerálását nem a töltőállomáson, hanem az erre a célra létesített üzemben végezik. Napjainkban a hidrogén tárolására: cseppfolyósítás; komprimált, nagynyomású hidrogén; szilárd fázisú hidrogéntároló anyagok, beleértve a szervetlen hidrideket és bizonyos szerves vegyületeket (nanopórusos aromás polimerek) is; molekuláris hidrogén adszorpciója megfelelő adszorbenseken. - A cseppfolyós hidrogén fajlagos H 2 -tartalma 100 %, azonban ha a tartály tömegét is figyelembe vesszük, akkor ez alig éri el a 6-8 %-ot. Két

további kedvezőtlen tulajdonsága: az elkerülhetetlenül végbemenő párolgási veszteség, és a hidrogén cseppfolyósítás költsége, ami a kinyerhető energia legkevesebb 30 %-ára tehető. - A másik lehetőség a kompresszió. A konvencionális acéltartályok tömegre vonatkozóan 1 % hidrogént képesek tárolni. Speciális szénszálerősítésű térhálós műanyag alapú tartályokban 700 bar nyomást lehet elérni, így a gáz sűrűsége kb. fele a cseppfolyós hidrogénének Konvencionális acéltartállyal (150 bar) felszerelt autóbuszok már közlekednek, azonban a 700 bar nyomáson működő megoldás a gépjármű-közlekedésben nem biztonságos, a meghibásodások és balesetek miatt. (A metanolt pl. magában a berendezésben lehet hidrogénre és szén-dioxidra bontani) H 2 tárolás fémhidridekben: A fémhidridek esetében a felületen megkötődő hidrogén disszociatív adszorpció révén atomjaira hasad, ezek a hidrogén atomok diffúzióval lépnek

be a fémvázba, intersticiális helyeket elfoglalva. Az egyensúlyi fémhidridek a fémrácsban rendezett hidrogén alrácsokat tartalmaznak. Ha a fémes rács rendelkezik a Fermi-sávban d- vagy f-elektronokkal, akkor a hidrogén s-elektronja részben donálódik a vezetési sávba, s a maradó proton részben a Fermi-sáv elektronjaihoz kötődhet, ami lehetőséget ad arra, hogy a hidrogén atomok viszonylag szabadon mozogjanak a rácsban. Hátrány: Jelenleg a fémhidridek mindegyike erős redukálószer és így erőteljes reakcióba lép a levegő oxigénjével, vagy víztartalmával. Ez azt jelenti, hogy bármilyen meghibásodás az üzemanyagellátó rendszerben a reakció megindulását, az energiatartalom csökkenését, elvesztését eredményezi, aminek megelőzése vákuumbiztos rendszer kiépítését igényli. • Az első szóba jöhető könnyű hidrid a nátrium-alanát, amely esetében, TiCl 3 -dal aktiválva olyan hidrogén abszorpció/deszorpció egyensúly és

sebesség érhető el, ami lehetővé teszi az alkalmazást. A teljes reakciósor a következő: 3 NaAlH 4 ↔ Na 3 AlH 6 + 2 Al + 3 H 2 ↔ 3 NaH + 3 Al + 4,5 H 2 A hidrogén felszabadulása két lépésben megy végbe. A readszorpció is kétlépéses A folyamatba a fém alumínium csapadékként jelenik meg, a gond azonban az, hogy a regenerálási reakcióban (300°C hőmérsékleten), azaz „újratöltéskor”, ebből a csapadékból kell létrehozni az -6- alanát-fázist. A hidrogén-nyomás növelésekor az Al-csapadék direkt reakcióba lép hidrogénnel, valamilyen átmeneti fázis képződése közben, ami aztán elvezet az alanát fázisig. Pontosan nem tudni, hogy mi a szerepe a TiCl 3 -nak; egyesek szerint katalizátorként működik, mások véleménye az, hogy beépülve a kristályszerkezetbe azt stabilizálja. A nátrium-alanát jelenlegi ára 50 USD/kg, ami igen drágának mondható. • Hasonló folyamat jellemzi a lítium-imid/hidrid rendszert is: LiNH 2 + 2

LiH ↔ Li 2 NH + H 2 + LiH ↔ Li 3 N + 2 H 2 Problémája az, hogy a LiN 3 túlságosan stabilis, pl. termikus bontásakor argonban az első bomlási lépés 700 K-en következik be. További hátránya, hogy a folyamatban ammónia képződhet mellékreakcióként, ami a hidrogéntartalom gyors elvesztését is eredményezheti. • Hasonló lehetőséget jelentenek a borohidridek, pl. a LiBH 4 , aminek a fajlagos hidrogéntartalma 18,5 % (a reverzibilis H-tartalom azonban csak 13,8%), a következő reakciónak megfelelően: LiBH 4 ↔ LiH + B + 1,5 H 2 A képződő LiH termodinamikailag stabil. A reakció ugyan reverzibilis • A borohidridek közül a nátrium-borohidrid alkalikus közegben vízzel, katalizátor (valamilyen platinafém) jelenlétében reagálva szolgáltat hidrogént: NaBH 4 + 2 H 2 O 4 H 2 + NaBO 2 A reakció heterogén katalizátor jelenlétében megy végbe, amit akkor kell az oldathoz adni, ha indítani akarjuk a reakciót, viszont ha nem akarjuk, hogy a

hidrogén tovább fejlődjön (a gépkocsi megállításakor), akkor a katalizátort ki kell venni az oldatból. A végtermék a nátrium-metaborát oldat a töltőállomáson leereszthető és friss borohidrid oldattal tölthető fel a tank, vagy tartálycserével végezhető a feltöltés. Ez a rendszer ideális lenne az üzemanyag-cellás rendszerhez, hiszen vízgőzön kívül más szennyezéssel nem kell számolni, ami viszont éppen szükséges a membrán nedvesítéséhez. A nátrium-borohidrid oldat továbbá biztonságos, sokkal kevésbé veszélyes, mint a korábban bemutatott hidridek, sőt a szénhidrogénekkel összehasonlítva is tiszta, így ideális üzemanyag is lehetne. Hátránya, hogy túl drága, 80 USD/kg. Nagyfelületű pórusos anyagok alkalmazása a H 2 adszorpciós tárolására: A fiziszorbeált molekuláris hidrogén jelenti a másik potenciális lehetőséget, amihez megfelelő adszorbenst kell találni. Ennek a kritériumai azok lennének, hogy a

szobahőmérséklettől nem túlzottan eltérő körülmények között játszódjék le a szorpciós folyamat, a deszorpció a felhasználásnak megfelelő ütemben megvalósítható legyen. Azonban ez valószínűtlennek látszik, hogy az adszorpciót szobahőmérsékleten meg lehessen valósítani. A nyomás növelésével az adszorbeált anyagmennyiség növelhető, azonban a tárolási kapacitás nem éri el azt az értéket, amit gázkompresszióval kaphatunk, akkor pedig az adszorbens jelenléte értelmetlen. Elvileg kemiszorpcióval is megköthető a hidrogén nagyobb mennyiségben, azonban a kémiai kötés erősségével kötődő atomos hidrogén deszorpciója szobahőmérsékleten nehezen kivitelezhető. A nehézségek leküzdésére két megoldás jöhet szóba. Az egyik a hidrogén adszorber hőmérsékletének csökkentése 80 K körüli értékre, míg a másik olyan felületnek az alkalmazása (megtalálása) melyre esetében az izosztérikus adszorpciós hő

jelentősen nagyobb, mint ami a normál fiziszorpció esetén jellemző. -7- Adszorbensként olyan anyagok jöhetnek számításba, melyek extrém nagy fajlagos felülettel rendelkeznek, továbbá az adszorpciós hő értéke jelentősen nagyobb, mint a szokásos fiziszorpcióé, és így másféle mechanizmussal kapcsolódik a hidrogén a felülethez. Ennek egyik lehetőségét jelentik a szén-nanocsövek, a zeolitok, fémoxid-vázis fémorganikus vegyületek, ill. aktivált szénszálak jöhetnek számításba -8- Katalitikus kipufogógáz-kezelés; a benzinüzemű gépkocsi-katalizátorok fejlesztési irányai A gépjárművek emissziójának csökkentése katalizátorokkal Katalizátorokat a gépkocsik káros kibocsátásainak csökkentésére, ill. ipari véggázok katalitikus kezelésére használnak. A katalizátoroknak ma már fontos előírásai vannak, amiknek meg kell felelniük: 1. a benzinüzemű gépkocsinál élettartamát 160000 km-re (100000 mérföld) kell

növelni a korábbi 80 000 km helyett, a káros kibocsátások jelentős csökkentése mellett; 2. a dízelüzemű gépjárművekbe olyan „utókezelő” egységeket kell beépíteni, amelyek koromszűrésre és a nitrogén-oxidok katalitikus redukciójára is alkalmasak; 3. a szennyezések csökkentése érdekében az új típusú motorhajtóanyagok bevezetése miatt, új katalitikus technológiák bevezetése. Az USA-ban és az EU-ban a 2003 után gyártott gépkocsikra előírták a 160.000 km-ig üzemképes katalizátorok beépítését, továbbá a nem-metán szénhidrogén emisszió 0,08 g/km-re (korábbi: 0,25 g/km), a CO-kibocsátást 1 g/km-re (korábbi: 2 g/km), míg a nitrogén-oxid emissziót 0,125 g/km-re (korábbi: 0,625 g/km) csökkentését. A benzinüzemű gépjárművek (Otto-motorok) által okozott emisszió csökkentése: A kipufogógáz által okozott légszennyezés csökkentésére katalitikus konvertereket építenek be a kipufogó-rendszerbe, melyeken az

összes távozó gáz áthalad. A szikragyújtású Otto-motoroknál oxidációs katalizátorokat tartalmazó konvertereket alkalmazták. Ezeknél a CO és a tökéletlen égés következtében megmaradó szénhidrogének katalitikusan CO 2 -dá és vízzé alakíthatók. A katalizátoron lejátszódó reakciók: CO + ½ O 2 CO 2 szénhidrogének + O 2 CO 2 + H 2 O H2 + O2 H2 O Ezek nem alkalmasak a NO X emisszió csökkentésére, ezért később a „kétkonverteres” megoldásokat alkalmazták, melyek az NOx redukcióját egy külön katalizátorágyban oldották meg. Ezt felváltották a „kétágyas” berendezések, amelyekben az oxidációs és redukciós katalizátort egymástól térben elválasztva, de ugyanabban a konverterben helyezték el. Hordozós katalizátort használtak (γ-Al 2 O 3 szemcsékre felvitt platinafém katalizátorokat). Később felváltották őket a háromutas konverterek. A háromutas katalizátor feladata az oxidációs reakciók és a

nitrogén-oxidok párhuzamos (egymással megvalósított) redukciójának katalizálása, azaz a három fő szennyező komponens egyidejű átalakítása. Az oxidációs reakciókon túl a nitrogén-oxidok nitrogénné végbemenő redukcióját is elősegítik. A legfontosabb paraméter a két reakció párhuzamos lejátszódásában a levegő/benzin keverékarány. A reakciók 80% fölötti konverzióval mennek végbe Manapság nemesfém-komponenseket (Pt, Rh, Pd) kerámiából készített monolitvázon rögzített hordozóra viszik föl. A konverter hasznos térfogata általában megegyezik a motor hengerűrtartalmával Fontos, hogy a monolitváz és a hordozó hőtágulása megegyezzen, hiszen a gépkocsi szakaszos üzemben működik, azaz a katalizátorágy igen sokszor melegszik fel és hűl le, ami nagy fizikai igénybevételt jelent. A háromutas katalizátorok akkor működnek hatásosan, ha a kipufogógáz hőmérséklete 400-600°C között van. Ilyen körülmények mellett a

következő reakciók lejátszódásával számolhatunk: A katalizátor aktív komponensei: A háromutas katalizátorok aktív komponensei: -9- - - a NO nitrogénné végbemenő redukcióját promotáló ródium, hátránya, hogy drága és kevés van belőle, ill. csak meghatározott hőmérséklettartományban hatásos, 600oC fölött ugyanis aktivitása jelentősen csökken. a CO és CH oxidációs aktivitását biztosítja a platina, különösen a hidegindítást követő felmelegedési szakaszban. a palládium a platinához hasonlóan viselkedik, de a megfelelő hatásfok eléréséhez nagyobb mennyiség jelenléte szükséges. Olcsó A szabályozóegység kialakítása, a λ-szonda szerepe: A katalizátor csak adott paraméterek biztosítása mellett képes hatékonyan működni. Fontos a kipufogógáz-összetétele, ami akkor megfelelő, ha éppen sztöchiometrikus, azaz pontosan olyan mennyiségű levegőt keverünk a benzinhez, mint amennyi a teljes égéshez

szükséges. Korábban a keverékarányt a porlasztóval szabályozták, ma már ehelyett befecskendező és szabályozóegység végzi. A kipufogó-rendszerbe építve található a katalizátor előtt a lambda-szonda, melynek feladata a kilépő gáz oxigéntartalmának mérése. Az oxigéntartalom függvényében történik a levegő-ellátó rendszer pillangószelepének elektronikus szabályozása, lehetővé téve a pontos beállítást. A λ-szonda kerámiatestének csúcsa platina-bevonattal van ellátva, és fémház védi. A bevonattal ellátott kerámiatest külső felülete közvetlenül érintkezik a kipufogógázban levő oxigénnel, a belsejébe pedig a külső levegőből jut oxigén. Eme két pont oxigéntartalma közötti különbség a szondában feszültségkülönbséget hoz létre. Ha ez a feszültség alacsony, az magas oxigéntartalmat és szegény keveréket jelez. Az információt a szonda elküldi a gépkocsi elektromos vezérlőegységének, amely

folyamatosan ennek megfelelő módon szabályozza az üzemanyag/levegő keveréket. A szonda működésének elengedhetetlen feltétele, hogy kb. 300°C-ra melegedjen fel Amíg ez be nem következik, a gépkocsi elektromos vezérlőegysége „szabályozatlanul” üzemel és az üzemanyag/levegő keveréket előre meghatározott értékek szerint állítja be. Ezek a hideg motorüzemnek megfelelő, kissé dús keveréket biztosítanak. A hőmérséklet hatása a katalizátor működésére: A katalizátorok szempontjából az az optimális, ha egy rövid „felfutási” szakasz után közel állandó hőmérsékleten üzemel, mert így stacionárius körülmények biztosíthatók. Azonban a lassítás és gyorsítás instacionárius körülményeket teremt. Hidegindításkor a kipufogógázban lévő égéstermékek megkötődnek, így előbb a víz, majd 300oC körül a CO 2 is deszorbeálódik, lehetőséget nyújtva a CO és az NO adszorpciójának. 350°C körül „indul be”

katalizátor működése. Ha a hőmérsékletete 700°C fölé emelkedik, akkor dezaktiválódás történik Ilyen pl. részecskeméret növekedés, vagy felületcsökkenés Az optimális hőmérséklet így a 450-650°C tartomány, ami úgy érhető el, hogy a konvertert kb. 1 m távolságra helyezik el a motortól Ekkor a hidegindítást követően, kb. 100 sec után érik el a minimális működési hőmérsékletet Ezalatt a CO és a CH-ek változatlanul haladnak át a rendszeren. A cél az, hogy minél „gyorsabban” melegedjenek föl. Ennek lehetőségei a következők: a motorhoz közel elhelyezett katalizátor; elektromosan fűthető fém monolit; szénhidrogén csapda (adszorpció); kémiailag fűtött katalizátor; előkonverter alkalmazása; előmelegítő égők; hidegindítás gyújtás késleltetéssel, vagy kipufogó utáni égetés; égőtér változtatható szeleppel; duplafalú kipufogócső. o - A konverter motorhoz közeli

elhelyezése azt eredményezi, hogy a katalizátor tartósan 950-1000 C -10- A katalizátorrendszer elektromos előmelegítése csak úgy valósítható meg, ha a kerámia alapváz helyett valamilyen stabilis fémvázra viszik fel a hordozót és a nemesfémet. Így az akkumulátorról működtetett ellenállás-fűtőrendszer a gépkocsi indítása előtt vagy aközben melegítheti fel a katalizátorágyat a szükséges hőmérsékletre. - A szénhidrogén-tárolás úgy valósítható meg, hogy a kilépő gázáramba egy olyan adszorpciós egységet építenek be, ami megakadályozza, hogy a szénhidrogének belépjenek a konverterbe addig, amíg az el nem érte az üzemi hőmérsékletet. - Gyakran alkalmazzák, a kipufogóblokkba épített indítókatalizátort, ami kapcsolódik konverterhez. - Másik megoldás, hogy egy fűthető fémszitát, mint „előkatalizátort” helyeznek el a normál katalizátor elé, és amit elektromosan előmelegítenek így részben

átalakítják a konverterbe belépő kipufogógázt. - A katalizátor dezaktiválódása, élettartamának növelése: A lehetséges dezaktiválódási folyamatok: - a monolitváz szerkezeti romlása (töredezés); - a katalizátor mennyiségi csökkenése; - a hordozó fázisátalakulása – α-Al 2 O 3 képződés; - a katalizátorméreg (benzineredetű adszorpció); - termék adszorpció; - oxidációs állapot változás; - felületi szennyeződés; - felületi kokszosodás; - platinafém szintereződés; - aktív komponensek felületi vándorlása. Minden olyan hatás, ami az aktív fémfelület csökkenését eredményezi, rontja a katalizátor hatásfokát. Ezek a hatások lehetnek reverzibilisek, mint pl. az alacsony hőmérsékleten lejátszódó H 2 O vagy CO 2 adszorpció, vagy a felületi szénképződés („kokszosodás”, illetve irreverzibilisek, melyek közül a katalizátor mérgeződését és a magas hőmérsékleten lejátszódó folyamatokat kell kiemelnünk.

A katalizátor mérgező komponensei (ólom, Si, P, Zn, S) a hordozóval reakcióba lépnek, s ennek eredményeként jelentősen csökken a felület. A magas hőmérsékletű folyamatok megrövidítik a katalizátor élettartamát. Ilyen folyamatok akkor következnek be, ha például benzin kerül a működő katalizátorra (műszaki hiba következtében a hengerből égés nélkül kerül ki az üzemanyag). Ha a katalizátor élettartama lejár, akkor utána ki kell cserélni, ill. a gépkocsit ki kell vonni a forgalomból előírás A gépkocsikatalizátorok környezeti hatásai: A katalizátorok bevezetése és az ólmozott benzin forgalmazásának megszüntetése nagyságrendekkel csökkentette a gépjárművek szennyezőanyag-kibocsátását. Újabb probléma merült fel: a katalizátorral felszerelt gépjárművek platinát, palládiumot és ródiumot tartalmazó kipufogógázt bocsátanak ki. A katalizátor felületéről a fizikai és kémiai elhasználódás, a kopás

hatására kerülnek a környezetbe ezek az elemek, melyek erősen mérgező fémek. Azonban légköri koncentrációja kicsi (10-12 g/km3) Légköri viselkedésükről nincs még tudományos megítélés, azonban citotoxikus (sejtméreg) és allergizáló hatásúak a platinafémek. Másik probléma az elhasználódott konverterek elhelyezése, újrahasznosítása. A bennük lévő platinafém-tartalom miatt értékes anyagként kezelendők, de a visszanyerése még nem megoldott. Az elválasztáshoz ugyanis vagy a Pt-fémeket, vagy a kerámiavázat a hordozóval együtt oldatba kellene vinni. Magyarországon ezzel jelenleg nem foglalkoznak, a tönkrement, elhasználódott konvertereket -11- jobb esetben külföldre (Nyugat-Európa) szállítják Pt-visszanyerésre, rosszabb esetben egyszerűen kidobják. -12- A dízel motorok kipufogógázainak kezelése: koromszűrők, katalizátorok A dízelüzemű gépjárművek emissziójának csökkentése: A dízelmotorok azonos

igénybevétel mellett még mindig több részecske- és NO X -emissziót bocsátanak, mint a benzines motorral ellátott gépjárművek. • A szilárd részecskék elsősorban kormot, nagy szénatomszámú (aromás) CH-eket és alkáli/alkáliföldfém szulfátokat tartalmaznak. • A folyékony CH-ek az el nem égett, vagy részlegesen elégett üzemanyagból, valamint a motorolajból tevődnek össze. Ezek kikondenzálódhatnak a kipufogórendszerben, aeroszolt képezhetnek, vagy adszorbeálódhatnak a korom-szemcséken. • A dízelmotorok meghatározó emisszióját a magas hőmérsékleten (1300-1450°C) keletkező NO X -ok jelentik. Ezek képződés gyakorlatilag elkerülhetetlen, mert az üzemanyag-takarékosság és az energetikai hatásfok növelése érdekében a dízelmotorok a szegény keverékkoncentrációjú üzemmódban működnek. • Kén-dioxid és kén-trioxid a gázolaj kéntartalmának elégésekor képződik. A SO 3 a kipufógáz lehűlésekor reagál vízzel

vagy a rendszerben lévő fém-oxidokkal, szulfátképződés közben. Az NO X -emisszió olyan megoldásokkal csökkenthető, amivel egyrészt az égési hőmérséklet alacsonyabb értékre állítható, pl. a táplevegő hűtésével, vagy dús keverék alkalmazásával Ezek a megoldások rontják az energetikai hatásfokot, ill. növelik a PM és a szénhidrogén kibocsátást Azok a megoldások, amik elősegítik a PM és a szervesanyag kibocsátás csökkentését, az NO X képződését növelik. Így a megoldás olyan véggázkezelési eljárások alkalmazása, amelyekkel mindhárom szennyező emissziója csökkenthető. Ezt koromszűrőkkel vagy olyan oxidációs katalizátorokkal érhetjük el, amelyek alkalmasak az oldható szerves frakció oxidatív átalakítására. A koromszűrők vagy részecskeszűrők porózus kerámia vagy fém-anyagúak, és a korom 60-90 %-ának eltávolítására alkalmasak. Az áramlási ellenállásuk azonban fokozatosan növekszik, és ha ez

egy adott értéket elér, a szűrőt regenerálni kell, amit a korom leégetésével oldanak meg. Hátrányuk a rövid élettartamuk, a szervetlen anyagoknak a kerámiaszűrőbe történő beépülésére való hajlamuk, valamint magas üzemeltetési költségűek. Ehelyett ma már oxidációs katalizátorok alkalmazásával elérték az emisszió határérték alá történő kibocsátását, és képesek az oldható szerves frakciók átalakítására. A dízel-oxidációs katalizátorok a szilárd kibocsátást 30-40 %-kal képesek csökkenteni az oldható szerves frakció 50-80 %-ának oxidációjával. A konverterek emellett a gázalakú szénhidrogének 30-80 %-át, a COnak pedig 40-90 %-át képesek átalakítani A NO X -ra nézve viszont teljesen hatástalanok, és csak kismértékben csökkentik a koromemissziót. A dízel-katalizátorokat fém- vagy kerámiavázra viszik fel. A dízel-konvertereknek nemcsak gáz-, hanem folyadékállapotú és szervetlen maradékot

tartalmazó szilárd állapotú anyagokat is át kell alakítaniuk. A konverternek 200-600°C hőmérséklettartományban működik Ez érintkezésbe lép az üzemanyag maradék kéntartalmával, a motorolajból származó egyéb komponensekkel (pl. P, Zn, Mg, Ca), amelyek mérgező hatásuk révén jelentősen csökkenthetik az élettartamot. Ennek elkerülésére az oxidációs katalizátort koromszűrővel védik a káros hatásoktól. A részecske- és az NO X -összetevők csak külön-külön, csak egymás rovására csökkenthetőek, ezért a hatékony beavatkozás csak a kipufogógáz részecske- és NO X -tartalmának egyidejű redukálása esetén lehet eredményes. • A kombinált megoldás egyik lehetősége a NO X -ok adszorpciós megkötése (tárolása), majd redukciója olyan körülmények között, amikor a koromszűrő regenerálása is történik. A NO X tároló felületén a gáz NO-tartalmát NO 2 -dá oxidálja, és báriumsó formájában tárolja A

regeneráláskor bevezetett O 2 egy része, a kipufogógáz koromrészecskéinek egy részét CO 2 -dá oxidálja. A többségükből azonban nagy koncentrációjú CO és szénhidrogén keletkezik, ami a -13- X -ot N 2 -né redukálja, miközben CO 2 -dá oxidálódik. Az NO X -adszorpcióskatalitikus rendszerrel 70 % körüli NO X -emissziócsökkenés érhető el • Az NO X -emisszió csökkentésének másik lehetősége a szelektív katalitikus redukciós (SCR) módszer alkalmazása. Itt ammóniát használ redukálószerként, és a nitrogén-oxidokkal lejátszódó reakcióban, megfelelő katalizátor jelenlétében 350oC körüli hőmérsékleten nitrogén és víz képződik: 6 NO + 4 NH 3 = 5 N 2 + 6 H 2 O. Katalizátorként Al 2 O 3 hordozóra vitt V 2 O 5 /TiO 2 vagy réztartalmú zeolit került alkalmazásra. Biztonsági okokból azonban a gépkocsik „fedélzetén” sűrített ammóniát nem tanácsos tárolni, ezért fedélzeti ammóniagenerátort alkalmaznak. A

dízelüzemű haszongépjárművek katalizátorának 480.000 km-ig kell hatásosan működnie, ami közel háromszorosa a benzinüzemű személygépkocsikra vonatkozó értéknek. A dízel-oxidációs katalizátorok élettartamát a kenőolajok fejlesztésével, az üzemanyag kéntartalmának redukálásával, és magának a katalizátornak a módosításával (felületi tulajdonságok, pórus-szerkezet, fajlagos felület, stb.) lehet növelni -14-