A doksi online olvasásához kérlek jelentkezz be!

A doksi online olvasásához kérlek jelentkezz be!

Nincs még értékelés. Legyél Te az első!

Mit olvastak a többiek, ha ezzel végeztek?

Tartalmi kivonat

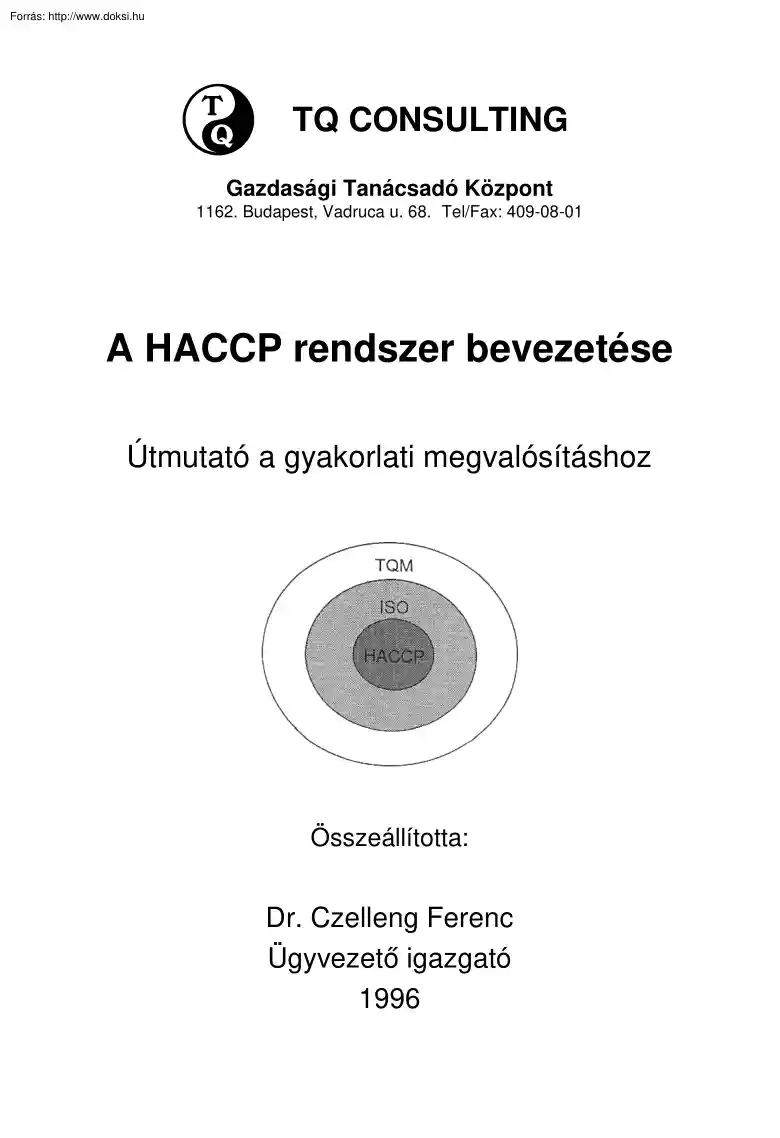

TQ CONSULTING Gazdasági Tanácsadó Központ 1162. Budapest, Vadruca u 68 Tel/Fax: 409-08-01 A HACCP rendszer bevezetése Útmutató a gyakorlati megvalósításhoz Összeállította: Dr. Czelleng Ferenc Ügyvezető igazgató 1996 TQ CONSULTING 2. 1. Mi a HACCP? Hazard Analysis Critical Control Point (Veszély Elemzés és a Kritikus Szabályozási Pontok meghatározása) A HACCP egy nyílt, logikus rendszer a problémák megelőzésére. Az élelmiszer-biztonság kezelésének ésszerű, józan, természetes rendszere. Honnan ered a HACCP? A műszaki területen kifejlesztett FMEA ( Failure, Mode and Effect ) rendszer az alapja. Az USA-ban a NASA fejlesztette HACCP-vé, mivel élelmiszerek biztonsága életfontosságúnak minősült asztronauták számára az az Miért szükséges; alkalmaznom a HACCP-t? A HACCP egy kipróbált rendszer, amely biztosítja hogy az élelmiszer-biztonságot hatékonyan tudjam kezelni. Képessé tesz arra, hogy az élelmiszer biztonsága

folyamatosan a figyelem központjában legyen és így megvalósul az a gyakorlat, hogy megelőzzük a folyamat rossz irányba fordulását, és ne várjunk a problémák megjelenésére. 3. TQ CONSULTING A HACCP mindenütt alkalmazható? IGEN! Az élelmiszer-termelés, -ellenőrzés -tárolás és -forgalmazás területén mindenütt, a rendszer méretétől függetlenül: az utcai pizza árustól a nemzetközi méretű hálózatig. Miben segít a HACCP? Olyan folyamatokat biztosít amelyek biztonságos termékhez vezetnek. A folyamatok résztvevői megismerik a biztonsággal kapcsolatos döntéseket. Biztosítja, hogy a folyamatok résztvevői, megfelelő tréningek után, a maguk területén döntéseket hozzanak. Továbbadható a beszállítóknak a biztonságos alapanyagok biztosítása érdekében. A folyamatok használhatók. dokumentumai jogvitákban bizonyítékként Mik a HACCP előnyei? A HACCP a leghatékonyabb rendszer a termék-biztonság

maximalizálására. Költségtakarékos rendszer, mert a probléma megelőzésén alapul. A biztonság előtérbe állítása együtt jár a termék minőségének javításával. TQ CONSULTING 4. Vannak hátrányai? A HACCP nem hatékony amennyiben a személyzet kiképzése hiányos és ezért nem követik az alapelveket; a rendszert bevezetik, és itt megállnak, nem fordítanak gondot azokra a változásokra, amelyek a működés során bekövetkeznek ha a veszélyelemzést elvégzik, és a meglevő szabályozási rendszerrel próbálják kezelni a veszélyforrásokat; ha a bevezetést egy multidiszciplináris team helyett egy személy végzi, vagy ahol olyan magas szintű management végzi a bevezetést, amelynek a részletekről nincs elegendő információja. A HACCP esetében a biztonságnak prioritása van, de rugalmasságánál fogva a rendszer a minőségre is kibővíthető. TQ CONSULTING 5. 1.2 Fogalom meghatározások HACCP: olyan rendszer,

amely a jellemző veszélyeket azonosítja, és azok megakadályozására a megelőző eljárásokat meghatározza. Veszély: az egészség vagy minőségkárosodás, megbetegedés, romlás lehetséges okozója. A veszély lehet mikrobiológiai, biológiai, kémiai, fizikai. Kritikus Szabályozási Pont (KSzP): az a pont, lépés, amelyben olyan eljárás van, amelynek szabályozásával a veszély megelőzhető, kizárható (KSzP1 ), vagy elfogadható szintre csökkenthető (KSzP2). Kritikus Limit: olyan érték, ami a megfelelőt a nem megfelelőtől elválasztja. A KSzP-ban a megelőző eljárás előírása Javító eljárás: olyan beavatkozás, amit akkor kell elvégezni ha az ellenőrzés a KSzP szabályozás hiányát. a kritikus értéktől való eltérést hibát jelez. Megfigyelés (monitoring): tervszerűen, rendszeresen végzett ellenőrzés, a felügyeleti szemlék és mérések, vizsgálatok sorozata annak megállapítására, hogy a KSzP szabályozottan működik, a

megelőző eljárásokat az előírásoknak a kritikus értékeknek megfelelően végzik. Mikrobiológiai Kritikus Szabályozási Pont (mKSzP): olyan lépés, eljárás, amelynek szabályozásával a kórokozó és/vagy romlást okozó mikrobiológiai szennyeződés, a mikroorganizmusok túlélése, szaporodása megelőzhető, kizárható, vagy olyan szintre csökkenthető, ami nem veszélyezteti az egészségügyi biztonságot és/vagy a termék tartósságát. TQ CONSULTING 6. 1.3 A HACCP alapelvei A HACCP olyan rendszer, amely meghatározza a jellemző veszélyeket és azok megakadályozására a megelőző eljárásokat. A rendszer a következő hét alapelvet foglalja magába: 1. ALAPELV Veszélyelemzés A lehetséges veszélyek felmérése az élelmiszer előállítás valamennyi szakaszában a nyersanyag termeléstől a feldolgozás, forgalmazás folyamatán keresztül egészen a végső fogyasztásig. Elemzik a veszély(ek) előfordulási valószínűségét és azok

megakadályozására a szükséges megelőző eljárásokat. 2. ALAPELV A Kritikus Szabályozási Pontok (KSzP) meghatározása Azon pontok, lépések meghatározása, amelyekben a műveletek oly módon szabályozhatók, hogy általuk a veszély(ek) kizárhatók (KSzP1), vagy a lehető legkisebb szintre csökkenthetők (KSzP2). A "lépés" az élelmiszer termelés, előállítás bármelyik eljárása, pl. nyersanyag átvétele, vagy termelése, begyűjtése, szállítása, a termék összetétele, előállítása, tárolása stb. 3. ALAPELV A Kritikus Limitek kidolgozása A KSzP-ban a megelőző eljárás kritikus értékének kidolgozása, amelynek meg kell felelnie ahhoz, hogy a KSzP szabályozott legyen: a veszélyt megelőzzék, kizárják, vagy elfogadható szintre csökkentsék. 4. ALAPELV A megfigyelési (monitoring) rendszer kialakítása A KSzP megfigyelési rendszerének kidolgozása, a vizsgálati módszerek, a szemlék eljárásainak előírása. 5. ALAPELV

Hibajavító eljárások A hibajavító eljárás kidolgozása, amelyet akkor kell elvégezni, ha a megfigyelés jelzi, hogy az adott KSzP nem az előírásoknak megfelelően működik. TQ CONSULTING 7. 6. ALAPELV Igazoló eljárás Igazoló eljárás és az ehhez szükséges kiegészítő vizsgálatok, eljárások kidolgozása, amelyek révén bizonyítható, hogy a HACCP rendszer hatékonyan működik. 7. ALAPELV Dokumentálás A dokumentációs rendszer kidolgozása amely magába foglalja az alapelvek alkalmazására vonatkozó valamennyi eljárás leírását és az ellenőrzési adatok nyilvántartását, a feljegyzések gyűjteményét, megőrzését. 1.4 A HACCP Alapelvek alkalmazása A veszély elemzése és ezt követően a HACCP eljárásainak tervezése, végrehajtása során figyelembe veszik, hogy az élelmiszer biztonságát milyen mértékben befolyásolják a következő tényezők: a nyersanyag, az alkotó anyagok, a termelési gyakorlat, a veszélyeket

megelőző eljárások és végül a termék végső felhasználási módja, a fogyasztó érzékenysége (a járványügyileg nyilvántartott kockázat alapján). A HACCP rendszer a KSzP-kra összpontosít. Ha a termelési eljárásban veszélyt állapítottak meg, de annak megakadályozására megelőző eljárás, KSzP nem található, a termelési folyamatot újból kell tervezni. Minden egyes termelési folyamat HACCP rendszerét külön kell kidolgozni, a termék sajátosságait és a termelés adottságait figyelembe véve. A higiéniai gyakorlati kódexekben, a szakirodalomban meg adott HACCP modellek KSzP-jaitól eltérhetnek az adott termelési folyamat KSzP-jai, az eljárás, a termék jellegétől függően. A HACCP-t felül kell vizsgálni, és ha szükséges, módosítani is kell, ha a terméket, az eljárást, vagy bármelyik műveleti lépést megváltoztatják. Fontos, hogy a HACCP-t rugalmasan kezeljék a helyi adottságoktól és az alkalmazástól függően. 8.

TQ CONSULTING Alkalmazás A HACCP alapelveket a HACCP Alkalmazás logikus sorrendjében, menetében megadott feladatok teljesítésével valósítják meg, amelyeket, az 1.1 Ábra szemléltet 1.1 Ábra: A HACCP alkalmazásának logikus sorrendje A HACCP alkalmazás menete, feladatai 1. A HACCP team összeállítása 2. A termék leírása 3. A tervezett felhasználás 4. A Folyamat Ábra szerkesztése 5. A Folyamat Ábra helyszíni igazolása 6. Minden lépésben a veszélyek felsorolása és a megelőző eljárások meghatározása a veszélyek megakadályozására. Lépés Veszély Megelőző Ejárás Biológiai Kémiai Fizikai 7.HACCP Döntési Fa alkalmazása minden egyes lépésnél (Válaszadás a kérdésre) 6.8 Ábra 8. Minden KSzP-ban a Kritikus Limitek meghatározása 9. Minden KSzP-ban a megfigyelési rendszer kidolgozása 10.Javító beavatkozások kidolgozása, ha eltérés, hiba következne be. 11. Igazoló eljárások 12. Dokumentálási rendszer TQ CONSULTING 1.

9. A HACCP team összeállítása A széles körű szakmai felkészültségű, ún. interdiszciplináris csoport összeállításánál figyelembe vesszük, hogy a szakértők az adott termék előállítása vonatkozásában megfelelő szakismerettel, gyakorlati tapasztalattal rendelkeznek. A vállalat külső szakértőt kérjen fel, ha megfelelő belső szakértő nem áll rendelkezésre. 2. A termék leírása A termék teljes leírása tartalmazza az összetételt és a tárolás , forgalmazás módját, körülményeit. 3. A tervezett felhasználás meghatározása A felhasználás tervezése azon alapszik, hogy a terméket tovább feldolgozzák, vagy mint végterméket használják fel. Különleges esetekben figyelembe veszik a fogyasztói csoport érzékenységét, mint pl. intézményes étkeztetésnél 4. A Folyamat Ábra megszerkesztése A Folyamat Ábrát a HACCP team készíti el. A termelési folyamat minden egyes lépését felveszik elemzik. Figyelembe veszik

a megelőző és a következő lépések eljárásait is. 5. A Folyamat Ábra helyszíni igazolása A Folyamat Ábra helyességét, minden egyes lépését, sorrendjét, időrendjét a helyszínen szemlével megerősítik, és ha szükséges, helyesbítik. 6. A veszélyek és a megelőző eljárások felsorolása a veszélyek megakadályozása céljából A HACCP csoport valamennyi lépésnél leírja a feltételezhető biológiai, kémiai, fizikai veszélyeket és a megelőző eljárásokat. A felsorolás tartalmazza a veszélyek jellegét (súlyosságát, kockázatát), azok kizárásának, vagy elfogadható szintre való csökkentésének szükségességét az élelmiszer biztonsága érdekében. TQ CONSULTING 10. A megelőző eljárások mindazon műveletek, tevékenységek, melyek szükségesek ahhoz, hogy a veszélyeket kizárják, vagy hatásukat, jelenlétüket elfogadható szintre csökkentsék. Egy adott veszély megakadályozására több megelőző eljárásra is

szükség lehet, vagy egyetlen megelőző eljárás több veszély megakadályozására is alkalmasnak bizonyulhat. 7. A HACCP Döntési Fa alkalmazása minden egyes lépésnél a KSzP meghatározására {2. Alapelv) A HACCP rendszerben a KSzP meghatározását a Döntési Fa alkalmazása segíti elő (6.8 Ábra) Minden egyes lépésnél mérlegelik a veszély lehetséges előfordulását. A Döntési Fa alkalmazásához megfelelő szakismeret és gyakorlat szükséges. 8. A kritikus limitek kidolgozása minden egyes KSzP-ban (3. Alapelv) Minden egyes megelőző eljárás kritikus limiteit kidolgozzák, előírják. Bizonyos esetekben egy adott lépésben több kritikus értéket dolgoznak ki. Gyakran alkalmazott kritikus értékek: a hőmérséklet, idő, víztartalom, pH, sav érték, aktív klór tartalom érzékszervi paraméterek, mint pl. szín, szag, állag, látható megjelenés, stb. 9. Minden egyes KSzP megfigyelési rendszerének kialakítása (4. Alapelv) A KSzP

kritikus limitjeinek ellenőrzésére megfigyelési rendszert dolgoznak ki és írnak elő, mely részletesen tartalmazza a szemléket, a felügyeleti eljárásokat, a mérési módszereket és ezek gyakoriságát. A megfigyelési eljárásnak alkalmasnak kell lennie arra, hogy az adott kritikus pont szabályozási hibáját jelezze. Továbbá a monitoring képes legyen az információ időben való továbbítására annak érdekében, hogy a megfelelő javító beavatkozással az eljárás ismét szabályozott legyen, mielőtt a termék selejtezése szükségessé válna. A megfigyelés során az ellenőrzési adatokat az erre megbízott szakember értékeli, aki megfelelő felhatalmazással rendelkezik ahhoz, hogy a szükséges intézkedéseket megtegye. Ha a monitoring nem folyamatos, olyan gyakorisággal kell végezni, hogy alkalmas legyen a KSzP-ban a megelőző művelet helyes elvégzésének ellenőrzésére. A megfigyelési eljárások általában a termelési vonalon

elvégezhető gyors módszerek, mivel a hosszadalmas analitikai vizsgálatokra nincs TQ CONSULTING 11. idő, nem alkalmasak a hiba időben való felismerésére, jelzésére, kijavítására. A mikrobiológiai vizsgálatok helyett inkább fizikai, kémiai vizsgálatokat végeznek, amelyek előnye, hogy rövid időn belül adnak eredményt, ugyanakkor jelzik a termék mikrobiológiai állapotát. A KSzP megfigyelés során valamennyi adatrögzítőt, nyilvántartást, feljegyzést aláírja az ellenőrzést végző személy és a vállalat által megbízott felügyelő. 10. Javító eljárások kidolgozása (5. Alapelv) A HACCP rendszerben minden egyes KSzP esetében javító eljárást alakítanak ki az esetleges hibák kijavítása céljából. A Javító eljárásnak biztosítania kell, hogy a KSzP ismét szabályozott legyen. Intézkedéseket dolgoznak ki a nem megfelelő termékek kezelésére is. A kritikus értéktől való eltérést a hiba javítását a termék

kezelési eljárását dokumentálják a HACCP adatgyűjtő rendszerében a kézikönyvben. Javító beavatkozást kell tenni abban az esetben is, ha a monitoring adatai jelzik, hogy a KSzP a nem megfelelő működés irányában tolódik el. Megfelelő intézkedésekkel a szabályozást helyreállítják, mielőtt az eltérés, a hiba a termék biztonságát veszélyeztetné. 11. Igazoló eljárás {6. Alapelv) Az igazoló eljárások a megfigyelést kiegészítő eljárások, vizsgálatok amelyek bizonyítják, hogy a rendszer a HACCP tervnek megfelelően működik, vagy felül kell vizsgálni és módosítani szükséges. A vizsgálatok magukban foglalják a véletlenszerű tételminősítést. Igazgatói eljárások példái: A HACCP rendszer és az adatfeljegyzések felülvizsgálata. Eltérések, hibák és a termékre vonatkozó intézkedések felülvizsgálata annak ellenőrzésére, hogy a KSzP-kon a szabályozás megtörténik-e. 12. Adatmegőrzés és dokumentálás (7.

Alapelv) A gondos adatmegőrzés, dokumentálás fontos, a HACCP alkalmazásához. A HACCP minden egyes lépésének eljárásait dokumentálják, kézikönyvben gyűjtik össze. Példák: TQ CONSULTING alkotó anyagok; termék biztonság; feldolgozás; csomagolás; tárolás és forgalmazás; eltérések, hibák jegyzéke; a HACCP rendszer módosítása. 12. 13. TQ CONSULTING 2. A HACCP alkalmazásának indítékai és indikációi Az első kérdés ami felmerül egy szervezeten belül: Miért alkalmazzunk HACCP-t? Ezt a kérdést rendkívül fontos megválaszolni a személyzetnek, mert így tudjuk biztosítani: a rendszer bevezetésére értelmezését, és egy hatékony rendszer elkötelezettséget. vonatkozó indítékok egységes kiépítésére vonatkozó egységes A válasz legfontosabb szempontjai 2.1 A termékbiztonság menedzselése A termékbiztonság menedzselése (irányítása) az élelmiszer-termelésben a termék biztonságossága szempontjából

elsődleges fontosságú. Az, hogy egy élelmiszer "biztonságos", legtöbbször a vevő íratlan követelménye. Ellentétben más tulajdonságokkal (megjelenés, íz, ár, stb.), a biztonság nem tárgyalási szempont A HACCP egy a megelőzésen alapuló szabályozási rendszer, amely biztosítja az elmozdulást egy megelőző típusú minőségbiztosítási rendszer kiépítésének irányába, csökkentvén a végtermék-ellenőrzések szerepét. TQ CONSULTING 14. Az a minőségkultúra, amely a bevezetés kapcsán, kialakul, megkönnyíti más kapcsolódó programok megvalósítását úgy mint: minőségbiztosítás, termelékenység, költségcsökkentés. A HACCP jelentős mértékben költségcsökkentő hatású: először, mert a folyamatba épített ellenőrzés révén csökken a visszautasított végtermék mennyisége, másodszor, mert a Kritikus Szabályozási Pontok beazonosításával korlátozottabb technikai megoldásokkal kell számolni harmadszor,

mert a rendszer működésével folyamatosan javul a termék minősége 2.2 Az ellenőrzések és a vizsgálatok korlátai A mintavételen alapuló veszélyforrás-felderítés megbízhatósága az alábbi két kulcstényezőn múlik: TQ CONSULTING 15. a) az alkalmazott vizsgálati módszer alkalmassága (érzékenység, specificitás, megbízhatóság, reprodukálhatóság); b) az alkalmazott mintavételi módszerrel milyen biztonsággal tudjuk elérni a veszélyforrást, ami több tényezőtől függ, de elsősorban a következőktől: -a veszélyforrás eloszlása egy tételben, -a veszélyforrás megjelenési gyakorisága egy tételben. Az esetek többségében a veszélyforrás eloszlása - különösen a mikrobiológiai - heterogén, és kisebb csomókban van jelen a tétel egy kisebb részében. Ezért a veszélyforrás felderítésének valószínűsége döntő mértékben a mintaszám függvénye. 2.3 Külső kényszerek-elvárások A kormányok elvárásai

Európában a legerősebb kényszerítő tényező az élelmiszerek higiéniájáról szóló EU Direktívák 93/94 EC (1993). Ez a dokumentum az EU országai számára 1995 december 14-től kötelezővé teszi a HACCP rendszer alkalmazását. A vevők elvárásai A vevők biztosak akarnak lenni abban, hogy az általuk vásárolt élelmiszerek biztonságosak. A vevők attól vásárolnak, akiben megbíznak. Nemzetközi standardizáció A közelmúltban két jelentős dokumentumot publikáltak az élelmiszerbiztonság témakörében, ezek: a Codex Alimenfarius és a NACMCF (National Advisory Committee for Microbiological Criteria for Foods, USA). Mindkettő tartalmazza a HACCP hét alapelvét TQ CONSULTING 16. 3. Előkészületi munkák a HACCP bevezetésére 3.1 Kiket vonjunk be? A top menedzsment bevonása alapvető jelentőségű. A top menedzsment minden tagja, egyetemlegesen és egységesen, teljes elkötelezettséget kell, hogy mutasson a munka teljes menetében. HACCP

team létrehozása HACCP teamet kell létrehozni, amely az alábbi területek szakértőit (szakértő = ismeret + gyakorlat) kell, hogy magába foglalja: 1. Minőségbiztosítás: kell, hogy szakértelmet képviseljen a mikrobiológiai, kémiai és fizikai veszélyforrásokról, az ezekkel kapcsolatos kockázatokról és ezen veszélyek megelőzésére alkalmas intézkedésekről. 2. Termelés: az a személy, aki felelős a napi működésért és részletes ismeretekkel rendelkezik a termék előállításának teljes folyamatáról. 3. Műszaki szakember: aki a folyamatokban alkalmazott berendezésekre és a munkakörnyezetre vonatkozó műszaki -higiéniai ismeretekkel rendelkezik. 4. Egyéb szakértő, aki lehet belső vagy külső: a). Belső szakértők Beszállítói Minőségbiztosítás: alapvető, részletes ismeretekkel kell rendelkeznie a beszállítók tevékenységéről. hogy megítélhessük az alapanyagok által képviselt veszélyeket és kockázatokat.

Kutatás-fejlesztés: amennyiben a szervezetben folyamatos termék- és folyamatfejlesztés van, az ezért felelős személy bevonása elkerülhetetlen. TQ CONSULTING 17. Értékesítés: szükséges szakértelem a termék tárolásáról, kezeléséről a teljes értékesítési láncon. b). Külső szakértők (feltehetőleg több is rendelkezésre áll a szervezeten belül) Mikrobiológus, Toxikológus, Folyamat-statisztikus, HACCP szakértő. A team tagjai a szakértelem mellett az alábbi képességekkel kell, hogy rendelkezzenek: Kell, hogy értékelni tudják a rendelkezésre álló adatokat, beleértve az irodalmi adatokkal való összehasonlítást is. Kell, hogy hatékonyan tudják elemezni a problémákat, és folyamatosan ki tudják küszöbölni a problémák okait Kell, hogy kreatívak legyenek. Kell, hogy a rájuk eső feladatokat el tudják végezni. Kommunikációs gyakorlattal kell rendelkezniük. A HACCP team tagjainak szükségképpen kommunikálniuk kell

a teamen belül és kívül, az egész szervezetben. Vezetői adottságokkal kell rendelkezniük. Hány fő képezze a HACCP teamet? 4-6 fő általában megfelelő. Ez elég kevés ahhoz, hogy a kommunikáció ne legyen probléma, és elég sok ahhoz, hogy specifikus feladatokat is megoldjon. A nagyon nagy szervezeteknél több teamet lehet szervezni. 18. TQ CONSULTING Az alapelv az, hogy a team tagjai részletes ismeretekkel rendelkezzenek a folyamatokról. A nagy szervezetek top menedzserei nincsenek elég közel a folyó működéshez, ezért hatékonyabb megoldás alacsonyabb szinten kisebb ágazati teamet szervezni. Ezek az ágazati teamek elkészítik a HACCP terveket és azt felülvizsgálatra és jóváhagyásra továbbítják a top menedzserekből álló teamnek. A megoldást az alábbi ábra mutatja be: 3.1 Ábra: Példa a HACCP teamek felépítésére nagy szervezetek esetében Szervezeti HACCP team Termelési igazgató / QA igazgató Működési igazgató Műszaki

igazgató Szakértők (R&D) Ágazati HACCP team QA vezető Termelésvezető Műszaki vezető Higiénikus Ágazati HACCP team QA vezető Termelésvezető Műszaki vezető Higiénikus Ágazati HACCP team QA vezető Termelésvezető Műszaki vezető Higiénikus TQ CONSULTING 19. 3.2 Milyen tréningek szükségesek? A HACCP rendszer csak akkor működik hatékonyan, ha a végrehajtásában résztvevők kompetensek. Mindezért a megfelelő tréningek meghatározó fontosságú elemei a HACCP rendszernek. A tréningek nemcsak a szükséges technikai ismereteket biztosítják, de meghatározóak a személyzet szemlélet-formálásában is. Tréning a HACCP team részére A team tagjainak a tréningje egy rendkívül fontos befektetés, amelyet nagyon komolyan kell venni. A tréning tematikájának fő elemei: TQ CONSULTING 3.2 Ábra: A tréning tematikájának fő elemei 1. HACCP alapelvei és technikája 2. Folyamat Diagram szerkesztése 3. A lehetséges veszélyek és a

megelőző intézkedések értelmezése. 4. A GMP ismertesése 5. A Kritikus Szabályozási Pontok megkeresése és a: megfigyelés módszerei. 6. A team munka szabályai 7. A projekt tervezés és -irányítás szabályai 8. Auditálási ismeretek 9. Statisztikai folyamatszabályozási ismeretek 10. Probléma-megoldási technikák 11. Tréningvezetési ismeretek 20. TQ CONSULTING 21. Tréning a Kritikus Szabályozási Pontok megfigyelői számára A megfigyelésben résztvevők tréningje két irányú: 1. Megismertetni, hogy mi a HACCP és miért szükséges alkalmazni. Ezzel összefüggésben tudatosítani, hogy mennyire kulcsfontosságú a megfigyelők szerepe a végtermék biztonsága szempontjából. 2. Specifikus tréning a megfigyelésre használt módszerek megismertetésére, pl.: pH-mérés salmonella kimutatás, stb Tréning a HACCP szervezeti méretű elismertetésére A top menedzsment kell, hogy legyen az első csoportja a személyzetnek, amelyet trenírozni

kell, de elengedhetetlen, hogy a teljes személyzet megértse és elfogadja az alábbiakat: 1. Mi a HACCP. 2. Miért kell alkalmazni. 3. Kiket vonunk be a munkába, és milyen tréningek szükségesek. 4. Milyen változtatások szükségesek a meglevő munkamódszerekhez képest. 5. A Kritikus Szabályozási Pontok nem vitathatok, számuk minimalizálva van, és bármelyik hibája befolyásolja a termék biztonságát. 6. A termék biztonságának menedzselése alapvető kötelessége az egész szervezetnek 7. Annak a megértése, hogy a GMP és a Beszállítási Minőségbiztosítás előfeltételei a hatékony rendszernek. 22. TQ CONSULTING 3.3 A HACCP (projekt) terv elkészítése A HACCP bevezetését projektként kell kezelni. A projektnek meghatározott életciklusa van, kezdő és befejező dátummal. A projektet egy ideiglenes projekt-team hajtja végre, amelynek időprogramja (és, ha szükséges, költségvetése) van. A projekt irányítását két

kulcs-személy végzi, akiket egy team támogat. Projekt Felelős Rendszerint az ügyvezető igazgató (termelési igazgató illetve műszaki, igazgató) látja el ezt a feladatot. Főbb feladatai a következők: biztosítja a forrásokat; jóváhagyja és működteti élelmiszerbiztonsági politikáját; a szervezet HACCP és jóváhagyja az üzletpolitikát, és biztosítja a projekt folyamatos működését; kinevezi a Projekt Menedzsert; biztosítja, hogy megfelelő források legyenek hozzáférhetőek a projekt-team számára; meghatározza a projekt jelentési rendszerét; biztosítja, hogy a projekt-terv reális és megvalósítható legyen; jóváhagy minden változtatást az eredeti projekt-terven. TQ CONSULTING 23. Projekt Menedzser Ezt a szerepkört általában a termelési vagy műszaki igazgató látja el, aki egyben a HACCP team vezetője is. Felelőssége középpontjában a projekt terv elkészítésének és a benne meghatározott feladatok időre való

megvalósításának biztosítása áll. Mindez hatékony projekt-vezetési gyakorlatot igényel, nevezetesen: -irányítania kell a projekt teamet; -készítenie kell egy megvalósítható projekt tervet; -rendszeres jelentéseket kell készítenie a Projekt Felelős számára; -kapcsolatot tart más Projekt Menedzserekkel a munkák és az erőforrások összehangolása érdekében. Egyidejűleg működhetnek más projektek is, amelyek feladata részben beletartozhat a HACCP projektbe, mint pl. a 4 ábrán szemléltetett esetben: 3.3 Ábra: A HACCP interakciója más projektekkel TQ CONSULTING 24. A fő feladat definiálni a HACCP projektet: mik a célok és mik a határidők és miképpen lehet a határidők keretei között a projektet megvalósítani. A projekt-teamnek teljes körűen tisztában kell lennie a kiindulási helyzettel. Mindez szükségessé teszi felmérni az alábbiakat: a már meglevő dokumentált folyamatokat, a környezeti feltételeket, a GMP státust. az

elérhető forrásokat és a jelenlegi minőségkultúrát. Röviden: Mekkora a feladat, milyenek a meglevő képességeink milyen kiegészítő erőforrások bevonása szükséges. Ezek után és ezek alapján lehet felállítani a HACCP-projekt tervét. A HACCP projekt-munka fázisai: 1. fázis: A HACCP team létrehozása 2. fázis: A HACCP rendszer terjedelmének meghatározása 3. fázis: A Beszállítási Minőségbiztosítás létrehozása 4. fázis: A HACCP terv kidolgozása 5. fázis: A projekt végrehajtása Amikor ez elkészült minden fázist le kell bontani részfeladatokra. A kezdési befejezési és a közbülső részhatáridők éppúgy meghatározandók, mint a függőségek (minek kell teljesülnie egy másik cselekvés megindításához) és a felelősségek (ki fogja a kérdéses feladatrészt elvégezni). Mindezt írásba fektetve kapjuk a végrehajtási menetrendet. 25. TQ CONSULTING Egy példát mutat a 3.4 és 35 ábra: 3.4 Ábra: HACCP végrehajtási

menetrend Projekt felelős és projekt menedzser kijelölése 2 0 nap Tudatosító tréning a kulcs vezetők részére 3 2 nap A HACCP team összetételének meghatározása 4 és a team tagok kijelölése 0 nap HACCP tréning a team tagok részére 5 10 nap Külső szakértők és szakértői kapcsolatok 6 kijelölése 4 hét A HACCP terjedelmének meghatározása 7 1 nap A HACCP ill. élelmiszerbiztonsági politika leírása 8 1 nap A HACCP terjedelmének és a végrehajtás 9 menetrendjének ismertetése 0 nap Beszállítási Minőségbiztosítási Rendszer (BMR) 10 70 nap Az alapanyagspecifikációk leírása és egyeztetése 11 a szállítókkal. 10 hét A BMR személyzetének kijelölése 12 2 hét A BMR auditálási program felállítása és 13 végrehajtása 10 nap A HACCP terv elkészítése 14 100 nap A Folyamat Diagram elkészítése és leellenőrzése 15 2 hét Veszélyelemzés 16 1 hét A Kritikus Szabályozási pontok beazonosítása 17 1 hét A szabályozási

eljárások meghatározása 18 (Szabályozási Diagram) 2 nap A KSzP-kon végzendő megfigyelési eljárások 19 leírása 2 hét Tréning a megfigyelést végző személyzet részére 20 1 hét A HACCP terv végrehajtása 0 nap 21 A HACCP terv leellenőrzése 22 3 nap A Projekt befejezése 23 0 nap A teljes HACCP rendszer működésének 24 leellenőrzése 0 nap Kritikus: Nem kritikus: Határ: Összesítés: 26. TQ CONSULTING 3.5 Ábra: HACCP függőségi tábla Projekt felelős és projekt menedzser kijelölése 2 n.a Tudatosító tréning a kulcsvezetők részére 0 nap 3 n.a Külső szakértők és szakértői kapcsolatok kijelölése 0 nap n.a 5 n.a 0 hét n.a n.a A HACCP team összetételének meghatározása és kijelölése Az alapanyag specifikációk leírása és egyeztetése a szállítókkal 11 0 hét n.a n.a HACCP tréning teamtagok részére A BMR személyzetének kijelölése 12 0 hét n.a n.a A BMR auditálási program felállítása és

végrehajtása 4 0 nap 5 0 nap 13 0 nap n.a n.a n.a n.a n.a n.a Folyamat Diagram elkészítése és leellenőrzése Külső szakértők és szakértői kapcsolatok kijelölése 6 0 nap 15 0 hét n.a n.a n.a n.a Veszélyelemzés 16 0 hét n.a n.a A Kritikus Szabályozási Pontok beazonosítása A HACCP terjedelmének és a végrehajtás menetrendjének ismertetése 9 0 nap n.a n.a 17 0 hét n.a n.a A szabályozási eljárások meghatározása (Szabályozási Diagram) 0 nap n.a n.a A teljes HACCP rendszer működésének leellenőrzése A HACCP terv leellenőrzése A HACCP terv végrehajtása 24 0 nap 22 0 nap 21 0 nap 20 0 hét 19 0 hét n.a n.a n.a n.a n.a n.a n.a n.a n.a n.a Elnevezés Nr Kezdés Időtarta m Befejezé s Kritikus Nem kritikus Határ Tréning a megfigyelést végző személyzet részére 18 A KSzP-kon végzendő megfigyelési eljárások leírása TQ CONSULTING 27. 4. A veszély fogalma,

szignifikanciája valamint kezelése 4.1 A veszélyek és kezelésük módja Veszély: mindazon biológiai, kémiai és fizikai tényező, amely az élelmiszert emberi fogyasztás szempontjából veszélyessé teszi. Biológiai veszélyek Lehetnek makrobiológiai, illetve mikrobiológiai veszélyek. Makrobiológiai veszélyekről akkor beszélünk, ha pl. legyek, insekták, stb. kerülnek az élelmiszerbe Ezek kellemetlenek, de igazi, közvetlen veszélyt - kevés kivételtől eltekintve - nem jelentenek. Igazi, közvetett veszélyforrásokká akkor válnak, ha pathogén mikroorganizmusokat - pl. Salmonella - hordoznak. A pathogén, vagy ételmérgező mikroorganizmusok közvetlen vagy közvetett módon fejtik ki hatásukat az emberre. Közvetlen hatás, amikor fertőzést okoznak, közvetett, amikor toxinjaik útján mérgeznek. a). Pathogén Gram-negatív baktériumok A Gram-negatív baktériumok legtöbbje közvetlen fertőzés útján fejti ki hatását, következésképpen

mintegy 24 óra lappangási idejük van, hatásuk elnyújtott. Az egészséges szervezet esetében hatásuk ritkán fatális, de gyermekekben, idősekben és immunológiailag gyenge egyedekben halált is okozhatnak. TQ CONSULTING 28. Az élelmiszereket leggyakrabban szennyező, patogén Gram-negatív mikroorganizmusok a következők: Salmonella, Shigella, Esherichia Coli, Campylobacter jejuni és a Vibrio parahaemolyticus. Ezek rendszerint az emberek, állatok és madarak bélcsatornájában és bélsarában vannak jelen. Kivetkezésképpen jelen lehetnek a talajban, vízben, mezőgazdasági eredetű nyersanyagokban: mint a nyers tej, nyers hús (különösen baromfihús). Ezek a mikroorganizmusok hőérzékenyek, ezért problémát veszélyt akkor okoznak, ha a személyi higiénia nem megfelelő, keresztfertőzés lehetséges az munkafelületekre, gépekre, csomagolóanyagokra. alapanyagokról a késztermékekre, Az általuk képviselt veszély eliminálható: hőkezeléssel

(pasztőrözés), nyersanyagok elkülönítésével, jó higiénés gyakorlattal, a termék olyan módon való formulázásával, tárolásával, amikor a pathogént inaktiváljuk, vagy megakadályozzuk a szaporodását. b). Pathogén Gram-pozitív baktériumok A Gram-pozitív baktériumok általában toxintermelésük révén fejtik ki hatásukat. Az általuk termelt toxinok okozta betegségek gyorsan jelentkeznek (1-6 órán belül), rövid lefutásúak (24-48 óra) és nem fatális kimenetelűek. Ezek az általánosítások természetesen leegyszerűsítik a problémakört, mert vannak ettől eltérő kivételek. Az élelmiszerbiztonság szempontjából leginkább érintett Gram-pozitív baktériumok meglehetősen különbözőek, úgymint: Clostridium botulinum, Clostidium perfringens, Bacilous cereus, Staphylococcus aureus és a Listeria monocytogenes. TQ CONSULTING 29. c). Feltételesen pathogének Ebbe a csoportba azokat a mikroorganizmusokat soroljuk, amelyek

történetileg nem úgy ismertek, mint humán pathogének. Ma már bizonyítékok vannak arra, hogy az alábbi baktériumok gastroentesitist okoznak: Yersinia entercolitica, Aeromonas hydrophylia, Plesiomonas shigelloides és a Vibrio vulnificus. d).Vírusok A vírusos gastroentesitis általában másodlagosan társul élelmiszer eredetű bakteriális bántalmakhoz. Számos vírusfertőzés közül kiemeljük a Hepatitis A és az SRSV (Small Round Structural Viruses) vírusokat. Általában lényegesen kevesebbet tudunk a vírusok okozta élelmiszer eredetű bántalmakról, mint a baktériumos és gombás eredetűekről. Ennek az az oka, hogy a vírusok obligát pathogének, nem szaporodnak táptalajokon és élelmiszerekben (az élelmiszer vector csupán) és nehezen detektálhatóak A vírusok jelen vannak emberben, állatban, bélsárban, vízben. Fertőzött testnedvekkel terjednek állatról emberre, emberről emberre. Mindezért magas szintű higiénia szükséges. A vírusok

hőérzékenyek, ezért hőkezeléssel elölhetők. e). Paraziták és protozoák A pathogén paraziták lárvái fertőzött setés, marha, hal és vadhúsokkal kerülhetnek emberbe, mint pl.: Taenia saginata, Trichinella spiralis, Clonorchis sinensis, stb. A parazitás fertőzése megelőzése megfelelő állattartással, továbbá a feldolgozás - hőkezelés, fagyasztás, szárítás-pácolás - hatékony állatorvosi felügyeletével biztosítható. A leghatékonyabb eljárás a hőkezelés (>76°C) és a fagyasztás (-18°C). A protozoák, mint a Toxoplasma gondii, Giardia intestinalis és a Cryptosporodium parvum lárvái megfertőzhetik az embert. A fertőzött hús és nyers tej Toxoplasmát, míg a nyers tej és az ivóvíz Giardiát és Cryptosporidiumot tartalmazhat. Az ember kedvenc állatoktól közvetlenül is fertőződhet. TQ CONSULTING 30. A Cryptosporidium és a Giardia occystái ellenállnak a kémiai szereknek, de hőkezeléssel és szárítással

inaktiválhatók. f). Mycotoxinok A mycotoxinok - amelyeket bizonyos gombák másodlagos metabolitként termelnek - hosszú távú carcinogén-, illetve rövid távú acut toxinhatást okozhatnak. Számos mycotoxint izoláltak, de közülük kevés toxikus az emberre. Az élelmiszertermelés szempontjából az alábbiaknak van szerepük: alfatoxinok, patulin, ergot és a tricothecének. Kémiai veszélyek Kémiai kontamináció az élelmiszertermelés teljes hosszában, bármelyik lépésnél bekövetkezhet, az alapanyagoktól a végtermékig. A kémiai szennyeződések hatása a fogyasztásra lehet: hosszú távú (krónikus): karcinogén vagy kummulatív (pl. ólom), rövidtávú (acut), mint pl. az allergének A kémiai anyagok az alábbiak szerint csoportosíthatók: a) tisztítószerek, b) pesticidek, c) allergének, d) toxikus fémek, e) nitritek, nitrátok és más nitro-vegyületek, f) polychlorid biphenylek, g) plastic felületkezelő anyagok, h) állatgyógyászati

maradványok, i) kémiai additivumok. TQ CONSULTING 31. Fizikai veszélyek A fizikai veszélyek, csakúgy, mint a biológiaiak és a kémiaiak, az élelmiszertermelés teljes hosszában szerephez juthatnak. Mindazonáltal minden esetben gondosan mérlegelni kell, hogy az adott idegen anyag jelent-e veszélyt a fogyasztásra, mert csak igenlő esetben kell bevonni a HACCP rendszerbe. Ha azonban a HACCP-t a biztonságon túl a minőségre is kiterjesztjük, akkor ebből a szempontból is mérlegelnünk kell a helyzetet. Fizikai veszélyek lehetnek: a) üveg, b) fém, c) kő, d) fa, e) műanyag, f) rovarok 4.2 A Szabályozási Pontok értelmezése A termelési folyamatba sok szabályozási pont van beiktatva, ezek egy része a veszélyek szabályozására szolgál: ezek a Kritikus Szabályozási Pontok (KSzP). Az egyéb szabályok irányulhatnak a minőségre vagy szabványelőírásokra. Ezeket az ellenőrzéseket éppen úgy végezzük el, mint a Kritikus Szabályozási

Pontokon elvégzendőket, a különbség az, hogy ezek a biztonsággal nincsenek kapcsolatban, ezért ezek a pontok nem kritikusak. A Kritikus Szabályozási Pontok azok az állomások a termelési folyamatban, ahol a szabályozás a biztonságra irányul. Ezek azok a TQ CONSULTING 32. pontok, amelyek szabályozása megakadályozza, hogy a termék bármilyen veszélyt engedjen a fogyasztóhoz jutni. A HACCP-terminológia a KSzP-t a következőképpen definiálja: az a pont, lépés, vagy folyamat, ahol szabályozást tudunk végrehajtani, és ahol a veszély megelőzhető, eliminálható, vagy elfogadható szintre csökkenthető. A KSzP-k esszenciálisak a termékbiztonság szempontjából. Mindazonáltal a KSzP maga nem jelenti a beavatkozás végrehajtását. A beavatkozó eljárások mint megelőző intézkedések vannak leírva. Ezek azok az eljárások, amelyek a veszély eliminálásához illetve elfogadható szintre való csökkentéséhez szükségesek. Megelőző

rendszabályok definíciója: olyan fizikai; kémiai vagy más faktorok, amelyeket használni tudunk a beazonosított veszélyek kezelésére. Rendkívül fontos hogy a KSzP-k valóban kritikusak legyenek az élelmiszer biztonsága szempontjából, ami azt is jelenti, hogy a figyelem kifejezetten az esszenciális szabályozásokra irányuljon. A HACCP technika felhasználható a folyamat szabályozás kiépítéséhez is, azonban az így képzett folyamat szabályozási pontok elkülönítetten kezelendők a HACCP rendszertől, mert egyébként maga a HACCP rendszer lesz nehezen működtethető. Amennyiben nehézséget okoz a KSzP-k és a folyamat szabályozási pontok elkülönítése, tegyük fel magunknak a következő kérdést: Ha a szabályozást a folyamat felett ezen a ponton elveszítem, veszélyeztethetem a fogyasztó egészségét? Amennyiben a válasz igen, úgy KSzP-ról, amennyiben nem , a Folyamat Szabályozási Pontról van szó. TQ CONSULTING 33. 4.1 Ábra:

Veszélyezteti-e az egészségem, ha elveszítem az irányítást? TQ CONSULTING 34. 5. A biztonság beépítése a termékbe és a folyamatokba A biztonságot a termékbe és a folyamatokba kell beépíteni. Alapvető követelmény, hogy erre a fejlesztés stádiumában kerüljön sor. Ez a HACCP team és más kompetens specialisták, fejlesztők feladata és felelőssége. Számtalan tényezőre kell tekintettel lenni amikor ezt a munkát végezzük. E helyütt a gyártási folyamat, a gyártási körülmények és az alapanyagok biztonságát, valamint a biztonságos eltarthatósági időt elemezzük. 5.1 Gyártási folyamat a). Belső tényezők szerepe Az élelmiszertermékek belső tényezi gyakran nagymertekben befolyásoljak a mikroorganizmusok szaporodását. Ezek közül a legjelentősebbek: pH, szerves savak, tartósírószerek, víz és maguk az ingrediensek. A HACCP teamnek ezeket a tényezőket részletesen vizsgálnia kell. b). Technológiai folyamatok Számos

technológiai folyamat létezik, amelyeket igénybe vehetünk, fontos azonban, hogy ezeket tökéletesen megértsük. Hővel kapcsolatos folyamatok; rendkívül fontos ismerni ezen folyamatok - legyen az melegítés, hűtés, hőntartás - hatásait a potenciális veszélyforrásokra. 35. TQ CONSULTING Fermentációs folyamatok; ahol fermentáció része a technológiának, fontos ismerni a szabályozás feltételeit, illetve az esetleges hibák következményeit a biztonságra. Szárítási folyamatoknál a végső nedvességtartalom és a mikrobiológiai veszélyek számbavétele lehet nagyon lényeges. Fagyasztási folyamatoknál a fagyasztás időtartama, a lefagyasztás előtti tárolás, valamint a keresztfertőzés lehetősége lehet nagyon jelentős. Besugárzás esetében a mikroorganizmusok pusztulnak el, de a toxinok aktívak maradnak. Csomagolási rendszer: a termék eltarthatóságát az alkalmazott csomagolóanyaggal kell vizsgálni és meghatározni; a

vákuumos csomagolás miatti oxigénhiány csak az aerob mikrobákat gátolja a szaporodásban; bármely régi vagy új megoldásnál veszélyanalízist el kell végezni. a teljes c). A gyártási folyamat környezeti tényezői A kulcskérdés a termékbiztonság szempontjából a keresztfertőzés, amely a gyártás folyamán a gyár belső környezetéből származhat. A keresztfertőzés leggyakoribb forrásai az alábbiak: a) b) c) d) e) f) g) h) i) j) a létesítmény elrendezése, az épület maga, a berendezések, az emberek, a takarítás, a kémiai anyagok, az alapanyagok, a tárolás, más termékek, a csomagolás. TQ CONSULTING 36. 5.2 Biztonságos alapanyag ellátási rendszer kiépítése A biztonságos élelmiszer előállításához meg kell ismerni azokat a veszélyeket és kockázatokat, amelyek az alapanyagokkal kapcsolatosak. Az alapanyagok vagy nem tartalmazhatnak veszélyforrást, vagy amennyiben tartalmaznak azoknak kezelhetőeknek kell lenniük a

feldolgozás során. Mindezt egy Beszállítói Minőségbiztosítási Rendszer (BMR) kiépítésével lehet elérni. Ahhoz, hogy az egyes alapanyagokra vonatkozóan megfelelő szintű beavatkozást meghatározhassuk alaposan végig kell gondolni a feldolgozást. Ugyanaz az alapanyag más szintű beavatkozást (kezelést, szabályozást) igényelhet, ha felhasználás előtt megfőzik, mintha ugyanaz közvetlen fogyasztásra kész állapotban kerül forgalomba. Abból a célból, hogy egyértelműen meghatározható legyen a szabályozás szintje, egy ún. alapanyag döntési fát kell szerkesztenünk 37. TQ CONSULTING 5.1 Ábra: Alapanyag döntési fa Q1. Tartalmaz veszélyforrást ez az lapanyag? nem igen Q2. Van a termék gyártása illetve felhasználása során olyan eljárás, amely kiküszöböli ezt a veszélyt? igen Továbblépni a következő alapanyagra nem Q3. Van-e keresztfertőzési kockázat a gyártó berendezések vagy más termékek felé, amely nincs

szabályozva? igen Érzékeny alapanyag Szigorú szabályozás szükséges KSzP Érzékeny alapanyag Szigorú szabályozás kell KSzP nem Továbblépni a következő alapanyagra Az "Alapanyag döntési fa" alkalmazása lehetővé teszi, hogy felépítsünk egy Beszállítói Minőségbiztosítási Rendszert", kifejezetten azokra az alapanyagokra, amelyek veszélyesek a működésre és a termékre. 38. TQ CONSULTING A továbbiakban egy csokoládé krémfagylalt gyártása lesz a minta egy HACCP rendszer megtervezéséhez és végrehajtásához. Ez a minta feltételezi, hogy: a termelő kis/közepes méretű, egy terméket gyárt, egy folyamatot működtet, GMP standard. A termék családi méretű műanyag tálcákba van csomagolva, viszonteladók számára. 5.2 Ábra: HACCP terv a csokoládé krémfagylalt gyártására Csokoládé krémfagylalt Recept Tejpor Tejszín (40% zsír) Folyékony cukor Tejcsokoládé darabkák Víz Vaníliakivonat (folyékony)

Stabilizáló (lecitin) Csomagolás 2 literes műanyag tálcák Fogyasztó Fagylaltkülönlegesség családi fogyasztásra Ideiglenes gyártási folyamatok Tejpor Tejszín Cukor Víz Stabiliz. Vanília Összedolgozás Homogenizálás Pasztőrözés Pihentetés Levegő Fagyasztás Csomagolás Betöltés Keményedés Tárolás Ideiglenes mikrobiológiai előírások Összes élő csíra Coliformok E. Coli Salmonella Listeria monocytogenes Staphylococcus aureus n c m M 3 3 3 3 3 3 1 1 0 0 0 1 5 x 104 10 Nincs/g Nincs/g 25g 1 x 102 5 x 105 1 x 103 Van/g Van/g 25g 1 x 103 Csokoládé 39. TQ CONSULTING Vizsgáljuk az ingredienseket az alapanyag döntési fa módszerével. Az alapanyagok által képviselt veszélyeket az 5.3 táblázat mutatja 5.3 Táblázat: Alapanyag döntési fa csokoládé krémfagylalt gyártásához Alapanyag Q1 Q2 Q3 KSzP? Tejpor Salmonella I I N N Idegen anyag N - - N Antibiotikum maradékok I N - N Tejszín Vegetatív

pathogének (pl. Salmonella, Listeria, E. coli) I I N N Idegen anyag Antibiotikum maradékok Cukor Tejcsokoládé darabkák Salmonella N I N N - - N I N I N - I Kémiai-pesticid maradékok I N - I HACCP team megjegyzések A tejpor esetében a Q1-re a válasz igen. A kapcsolódó salmonella kockázat tekintetében a Q2re is igen a válasz, ugyanis ez az ingrediens olyan hőkezelésen megy át, amely a vegetatív pathogénekre nézve végzetes. Nincs keresztfertőzési veszély, mert az alapanyagok ebben a stádiumban el vannak különítve a pasztőrözés utáni anyagtól és a többi érzékeny alapanyagtól. Ezért a tejport a keresztfertőzést tekintve nem kell KSzP-ként kezelni az BMR folyamatban. A tejet megszűrik a szárítás előtt, és a kész tejport csomagolás előtt átszitálják, ezért nem valószínűsíthető az idegen anyag bekerülése a tejporba. Az antibiotikum maradékok nem tűnnek el a hőkezelés során, ezért előfordulhatnak a

végtermékben. Ennek elkerülésére, az BMR részeként, a nyers tejet figyelni kell. A tároló higiéniai hiányosságai miatt ennek a veszélynek a legnagyobb az előfordulási valószínűsége a feldolgozás után. A Q2-re a válasz igen, a Q3-ra pedig nem, a válasz igen, a Q3-ra pedig nem, akárcsak a tejpor esetében. A Q1-re a válasz nem, mert a tejszínt megszűrik. Mint a tejpornál. Nincs veszély. Salmonella veszély áll fenn. A csokoládé darabkákat a hőkezelés után adják a jégkrémhez, és nem esik át újabb kezelésen, mielőtt a fogyasztóhoz kerülne. Ez a gyártási szakasz tehát KSzP-ként kezelendő. Ilyen veszély a tárolás során van jelen. A Q2-re a válasz nem, így fontos, hogy ezek a kérdések a beszállító által legyenek szabályozva. 40. TQ CONSULTING 5.3 Táblázat: Folytatás Alapanyag Q1 Q2 Q3 KSzP? Mikrobiológiai I? I I I Kémiai (pl. toxikus fémek, pesticidek, nitritek) I N - I Idegen anyag Vaníliakivonat

Mikrobiológiai N - - N N - - N Fizikai Stabilizáció (lecitin) Műanyag tálcák és tetők Kémiai (plasztifikálók adalékanyagok) N N - - N N I N - I HACCP team megjegyzések Víz és Ingrediensként tekintve, a víz esetében kicsi a mikrobiológiai veszély kockázata a hőkezelésnek köszönhetően. A hőkezelés utáni szakaszban, a víznek a tisztításban való felhasználása azonban KSzP-ként kezelendő, mégpedig a vízellátás szabályozásával. Ingrediensként a vízellátás szabályozása KSzP, mert előfordulhat, hogy ez a veszély nem szűnik meg a kezelési folyamatok során. Automatikus szűrés. A beszállítás előtti feldolgozás során mindenféle mikrobiológiai és fizikai veszély eliminálódik. Nincs veszély. Előfordulhat, hogy kémiai anyag jut a termékbe. Az BMR folyamatnak biztosítania kell, hogy az összes kémiai összetevő legális, és hogy a megengedett limit alatt vannak jelen a termékben. TQ CONSULTING 41.

A Beszállítási Minőségbiztosítási Rendszer (BMR) elemei A BMA rendszer alapvető elemei a következők: az alapanyag specifikációja, a beszállító auditálása, minőségi bizonylat. A beszállító elfogadása bizalom kérdése arra vonatkozóan, hogy képese kezelni az alapanyag által képviselt veszélyeket. Mindezért létfontosságú a jó kapcsolat a beszállítóval. a). Az alapanyag specifikációja Létfontosságú, hogy az alapanyagot egy elfogadott beszállítótól vásároljuk, naprakész és meghatározott specifikáció szerint. A specifikáció kell, hogy definiáljon minden lényeges faktort, beleértve az elfogadás kritériumait. Egy tipikus specifikáció az alábbiakat tartalmazza: 5.4 Ábra: Alapanyag specifikációk A beszállító és gyártó adatai. Az alapanyag leírása és jellemzői. Összetétel. Az alapanyag tulajdonságai, tűréshatárokkal. Mikrobiológiai elfogadhatósági kritériumok (pl. nem tartalmazhat

meghatározott mikroorganizmust) Analitikai és mikrobiológiai mintavételi séma. Jelölési követelmények. Tárolási feltételek. Biztonságos kezelési és felhasználási útmutatók. Csomagolás: típus. méret mennyiség 42. TQ CONSULTING b). auditálás Az auditálás kulcskérdése a BMR-nek. A beszállító auditálása előtt egy sor kérdésre kell választ kapnunk: 5.5 Ábra: BMR auditálás 1. Vállalat neve, címe, kapcsolatai és tulajdonosi viszonyai, valamint a szervezeti felépítés és a személyzet létszáma. 2. A termék gyártási helyének leírása 3. Mióta üzemel a gyár? 4. Az épület kifejezetten ezen termék gyártására készült? 5. Gyártanak itt más típusú terméket is? 6. Működtet a gyár HACCP-re alapuló élelmiszerbiztonsági szabályozó rendszert? 7. A gyártórészleg hivatalos minőségügyi rendszer szerint működik és tanúsítva van? 8. Végeznek a helyszínen mikrobiológiai

tesztelést, és ha igen, végeznek pathogén tesztelést is? 9. Használnak külső, szerződéses laboratóriumokat? 10. A helyi, vagy a szerződéses laboratóriumokat akkreditálták egy független minőségi rendszer elvárásainak megfelelően? 11. Kötöttek járványszabályozási szerződést a gyártás helyszínére, ha nem, milyen járványszabályozási folyamatok vannak működésben? 12. Hol tisztítják a védőruhákat? Ha tisztítóba viszik, az auditált-e? 13. Ki felelős a telep higiéniájáért? Ha szerződéses takarítókat alkalmaznak, milyen gyakran jönnek? 14. Tárolnak a telepen kívül is késztermékeket? alapanyagokat, félkész- illetve 15. Vannak specifikációk az alapanyagra és a késztermékekre nézve? 43. TQ CONSULTING 16. Találhatók leírások a munkahelyeken a munkafolyamatokról? 17. Vannak leírt személyzeti higiéniai előírások? 18. Milyen tréninget kapnak az élelmiszert kezelők? 19. Milyen járműveket használnak az

(saját/szerződéses), és ki figyeli az állapotukat? 20. Milyen szabályozást működéséhez? tartanak szükségesnek elszállításhoz a vállalat Az összes alapanyag-beszállítót magába foglaló auditáló programot kell felállítani, majd meg kell szervezni az auditálás lebonyolítását. Az auditot csak jó felkészültségű szakemberek tudják megfelelően elvégezni. c). Minőségügyi bizonylat A minőségügyi bizonylatot az alapanyagról termelési számonként kell kapnunk, amely azt kell igazolja, hogy az alapanyagot a megadott jellemzőkre megvizsgálták és az megfelel a rögzített követelményeknek. Bizonyosnak kell lennünk arról, hogy a vizsgálatokat kompetens laboratórium végezte. 5.3 Megbízható és elérhető eltartási idő meghatározása Széles köre van azon kritériumoknak, amelyek az eltarthatóságot befolyásolják, de főképpen az alábbiak: alapanyagok, az alkalmazott feldolgozási technológia, a termék belső jellemzői, a

csomagolás típusa, feltételek a tárolás, elosztás és viszonteladás során, TQ CONSULTING 44. a felhasználóknál alkalmazott tárolás és kezelés. Az eltarthatóságot azok a faktorok limitálják, amelyek okai annak, hogy az élelmiszer biztonságossága megszűnik, és/vagy az élelmiszer lebomlik és ezáltal a minősége nem megfelelő. Mindezeket a fenti faktorok befolyásolják, amelyek közül a HACCP rendszer azokkal a faktorokkal foglalkozik, amelyek a biztonság elvesztéséhez vezetnek. Mely faktorok vezethetnek a biztonság elvesztéséhez? A biztonság elvesztéséhez a lejárati idő alatt legtöbbször a pathogén mikroorganizmusok vezetnek. Hogy állapítsuk meg, hogy a pathogének elérték a veszélyes értéket? A szaporodási potenciálokról, valamint a különböző belső gátló faktorok működéséről irodalmi adatok állnak rendelkezésre. Ezek támpontot adnak a valószínűsíthető helyzetről, de nem bízhatjuk abszolút módon a

biztonságot az így megadható valószínűségre. Matematikai modellek alkalmazása támogathatja a fenti valószínűsítést. Az elméleti lejárati időt tényleges vizsgálatokkal kell megerősíteni. Ezt a tervezett lejárati időn belül, a javasolt tárolási feltételek mellett tartott élelmiszerekből vett minták adekvát vizsgálatával tesszük. TQ CONSULTING 45. 6. A HACCP terv elkészítése 6.1 Mi a HACCP terv? A HACCP tervet a HACCP team készíti el, és két esszenciális része van: 1. 2. A Folyamat Diagram és A HACCP Szabályozási Diagram a hozzájuk tartozó támogató dokumentumokkal. Fontos, hogy a HACCP terv a biztonság kezelésére koncentráljon, és a kiegészítő dokumentáció minimális legyen. Mindamellett gyakran fontos a termékleírások, valamint az adatrögzítő és felülvizsgáló eljárások elkészítése, ezeket azonban a minőségbiztosítási rendszer dokumentációja részeként célszerű kezelni. A veszélyelemzés

dokumentumait úgyszintén nem a HACCP terv formális részeként kell kezelni. A Folyamat Diagram A Folyamat Diagram a termék előállítása teljes folyamatának lépésenkénti ábrázolása. A HACCP team számára egyértelművé teszi a termelési folyamatot és egyben alapja a veszélyanalízisnek. Magába foglalja az ingredienseket, és azokkal kapcsolatos információkat, a kezelési eljárásokat, és követi a folyamatot a felhasználóig. A fogyasztó tevékenységeit szintén magába foglalhatja, amennyiben a HACCP team a rendszer határait ide is kiterjeszti. TQ CONSULTING 46. A HACCP tervben a KSzP-k fel vannak tüntetve a Folyamat Diagramon, így összekapcsolják azt a HACCP Szabályozási Diagrammal. A HACCP Szabályozási Diagram Ez a diagram részletezett adatokat tartalmaz a folyamat minden lépéséről, ahol KSzP van. Ez egy mátrix vagy egy táblázat a szabályozási paraméterekről, amely tartalmazza a veszély részleteit és a megelőző

intézkedéseket, a kritériumokkal és a felelősségekkel együtt. A HACCP terv lépései 6.1 Ábra: A HACCP terv lépései A HACCP rendszer terjedelmének meghatározása A termék és használatának leírása Feldolgozási Folyamat Diagram elkészítése Feldolgozási Folyamat Diagram helyszíni igazolása Veszélyek és megelőző intézkedések meghatározása Kritikus Szabályozási ontok meghatározása Kritikus Limitek felállítása A megfigyelési felügyeleti rendszer rögzítése Javító Eljárások felállítása HACCP terv igazolása TQ CONSULTING 47. 6.2 A HACCP rendszer terjedelmének meghatározása A HACCP team első lépésként a rendszer terjedelmét kell, hogy meghatározza. Ennek pontos meghatározása lehetővé teszi, hogy a team a lényegre koncentráljon, elkerülve a felesleges részleteket. Van néhány kérdés, amelyek meghatározása segít a feladathatárok kijelölésében: 1. Be kívánjuk vonni az összes veszélyt ( biológiai, kémiai,

fizikai) mindjárt az elején, vagy csak egy típust? Kezdő team könnyebbnek találja limitálni a veszélyek körét a munka elején, majd később, a folyamat újravizsgálatával bővíteni. Tapasztalt team kezdettől fogva bevonja az összes veszélyt, ami time management szempontjából előnyösebb. 2. Be kívánják vonni a teljes folyamatot, vagy annak csak egy részét, és csak egy termékre, vagy egy termékcsoportra? Mindehhez meg kell ismerni a folyamat hosszát és komplexitását. Osszuk-e fel a hosszú folyamatokat részfolyamatokra, amelyeket különkülön értékelhetünk? Ha igen, gondoskodni kell arról, hogy a részek összeillesztésekor ne maradjon ki veszély, továbbá fontos vizsgálni azt is, hogy mi történik, amikor a termék az egyik helyről a másikra kerül. Ha a vizsgált folyamat több termék esetében közös, arra kell vigyázni, hogy az egymástól alig eltérő veszélyek egyike se maradjon ki. 3. Megálljon-e a HACCP tanulmány a

termelés végén, folytatódjon az elosztásig, viszonteladásig, illetve a vevőig? vagy E kérdés megválaszolásához szükség van annak a vizsgálatára, hogy a veszély megszűnik-e a termelés végén. Ezen kérdések megválaszolása után lehetséges meghatározni a HACCP rendszer terjedelmét. TQ CONSULTING 48. A HACCP rendszer terjedelme a csokoládé krémfagyalt esetében 6.2 Ábra: A HACCP rendszer terjedelme a csokoládé krémfagylalt esetében Ez a HACCP terv figyelembe veszi az összes biológiai, kémiai és fizikai veszélyt, amely a folyamat során felléphet. Biológiai veszélyt képeznek többek között a vegetatív pathogének, mint pl. a Salmonella és a Listeria, valamint a toxintermelők, mint pl. a Staphylococcus aureus A kémiai veszélyek főként az alapanyagokhoz kötődnek, pl. pesticidek és antibiotikumok, vagy a gyártási folyamat során bekövetkezett szennyeződésekhez, pl. tisztítószerek Az egyszerűség kedvéért, ezen HACCP terv

esetében a HACCP team úgy döntött, hogy külön kezeli a tisztítószereket, mint a tisztítási folyamat veszélyelemzésének egyik tárgyát. Épp ezért a rendszer terjedelme nem tartalmazza ezt a veszélyt. A HACCP team úgy találta, hogy számos olyan fizikai veszély van, amely érintené ezen termék biztonságosságát, mivel a terméket nagy valószínűséggel kis gyermekek fogyasztják, akik nagy adagokban nyelik le a fagylaltot. Ebben a példában a HACCP terv csak egy terméket érint, de a tervhez hozzávehetők további termékek is, amelyek hasonló folyamatokon mennek keresztül. Mivel a jégkrémet dobozokba teszik, nem valószínű, hogy további karos hatások érnék a tárolás és elosztás során, és így a HACCP terv is csak a termék befejezéséig tart. 49. TQ CONSULTING 6.3 A termék leírása és szándékolt felhasználása Itt célszerű leírni a terméket és hogy azt ki(k) és hogyan fogják felhasználni példánk esetében: 6.3 Ábra:

Termékleírás a csokoládé krémfagylalt esetében Ez egy fagyott készétel, amely tartalmaz pasztőrözött és nem pasztőrözött összetevőket egyaránt. A tejpor, tejszín, cukor, víz pasztőrözöttek, az ízesítés és a csokoládé pedig minden további hőkezelés nélkül lettek hozzáadva. A fagyasztás során habosítják a terméket, így levegőt is tartalmaz. A termék azonnal fogyasztható, nem igényel feldolgozást. A fogyasztók közt sok a veszélyeztetettségű is. további magas 6.4 A Folyamat Diagram (FD) megszerkesztése Az adatok típusai Minthogy a FD a veszélyanalízis alapja, kell, hogy elégséges technikai adatot tartalmazzon az alábbiak szerint: részletes adatok az alapanyagokról és a termék csomagolóanyagairól, beleértve a beérkezés módját, a szükséges tárolási feltételeket, továbbá a mikrobiológiai, kémiai és fizikai adatokat; adatok az összes folyamatról, beleértve a potenciális késési fázisokat; valamennyi

lépés hőmérséklet- és időtartam profilját; Ez különösen a mikrobiológiai veszélyek elemzéséhez fontos, annak megbecsüléséhez, hogy az esetleg jelenlevő pathogének mikor érik el a veszélyes érféket. 50. TQ CONSULTING a készülékek típusa és tulajdonságai; Vannak-e holt terek, ahol a termék összegyűlhet, és/vagy amelyek tisztítása körülményes. a termék bármilyen újrafeldolgozási körének részletei; alaprajz az elrendezés és elkülönítés részleteivel és a személyzet útvonalaival; Amennyiben lehetséges, feltüntetni a folyamatot és az alaprajzot egyazon diagramon. Gyakran célszerű ezeket külön diagramon futtatni a HACCP tervben. tárolási feltételek, hőmérsékletet; beleértve a helyet, időtartamot és elosztási/vevői vonatkozású adatokat, amennyiben a rendszer terjedelmébe ezeket bevettük. A FD formája A team maga választja meg. Mindazonáltal egyszerű, áttekinthető formát célszerű választani, és

minden lépést fel kell tüntetni. A FD elfogadása Minthogy az FD a veszélyanalízis alapja, és a KSzP-ra vonatkozó összes döntést is ennek alapján kell meghozni, a HACCP teamnek jóváhagyólag véglegesítenie kell. 51. TQ CONSULTING 6.4 Ábra: Csokoládé krémfagylalt Folyamat Diagramja Tejpor Tejszín Cukor Száraz tárolás <25°C Hűtött tárolás <5°C max. 24h Ömlesztett tárolás siló 35-45°C Belemerni a keverőgépbe (fedett) Belemerni a keverőgépbe (fedett) Víz Vanília Csokoládé Száraz tárolás <2 °C Száraz tárolás <25°C Beleönteni a töltőgaratba Belemérni a keverőgépbe (fedett) Belemerni a keverőgépbe (fedett) Összedolgozás 40°C-on 30 percig Homogenizálás Szűrés Továbbítás a pasztőröző tartályba Pasztőrözés 68.5°C-on 30 percig Hűtés <7°C-ra max. 1,5h Továbbítás a tárolóhoz Belemérni a tárolóba (műanyag mérőhengerrel) Kicsomagolás Pihentetés 4-7°C-on, max. 48h

Továbbítás a fagyasztóba Steril filterezett levegő Fagyasztás (Levegő és csokoládé automatikus adagolása) -5°C Műanyag tálcák fedők Töltés, lezárás, címkezes és címkék Dátum kód Kicsomagolás a fagyasztó garatba Fémdetektálás (3 mm Fe, 2 mm nem-Fe) Szilárdulás <-18°C, max. 2h Szállítás <-18°C Dobozolás Ellenőrizte: . HACCP team vezető Tárolás -30°C-on Dátum: . TQ CONSULTING 52. 6.5 A veszélyek beazonosítása A FD elkészítése és jóváhagyása után a HACCP team megkezdi a veszélyelemzést. Ez kulcsállomása a HACCP tervkészítésnek, és biztosítania kell, hogy minden veszély beazonosításra kerüljön. Különböző technikákat vehetünk igénybe ehhez a munkához. Legfontosabb azonban az, hogy a team tagjai egyformán értelmezzék a "veszély" kifejezést. A veszély definíciója: biológiai, kémiai vagy fizikai tulajdonság, amely az élelmiszert emberi fogyasztás szempontjából veszélyessé

teheti. 6.51 Segédletként felhasználható anyagok a veszély-elemzésnél A legfontosabb forrása e munkának a multidiszciplináris HACCP team tagjainak szakértelme és tapasztalata. Jelen ismertető 4. fejezete foglalkozik a veszélyekkel és a megelőző intézkedésekkel. A B függelék gyakorlati példákat tartalmaz; bár ezek az összeállítások nem teljesek de segítséget adnak a munka megindításához. 6.52 Figyelembe veendő szempontok Az itt felsorolt szempontok listáját a NACMCF (1992) adta közre, de tudni kell, hogy ez korántsem teljes. a) Alapanyagok; b) A berendezések tervezése; c) Belső tényezők; d) Folyamat tervezés; TQ CONSULTING e) A gyártóhely tervezése; f) Személyzet; g) Csomagolás; h) Tárolás és elosztás. 53. 6.53 Brainstorming a veszélyekre vonatkozó információk kezelésére Ez a módszer különösen előnyös és hatékony a HACCP munkában, különösen a veszélyelemzési szakasznál, mivel: 1. 2. 3. Az

analitikus gondolkodás elnyomja a kreativitást. Ahol a team tagok analitikus vagy tudományos tréningben vannak, a kiegészítő gondolkodás és az új ötletek kioltódnak. A csoport túl közel van a folyamatokhoz, így nehéz szembenézni azzal, ami ismert, és ez feltételezésekhez vezet, amelyeket tényként fogadunk el. Az a hit, hogy mindig csak egy helyes megoldás van minden problémára az egyént oda vezeti, hogy ezt az egy megoldást keresse miközben átlépi az alternatívákat, a kevésbé nyilvánvaló megoldásokat. Mindezen barrierek átlépéséhez a brainstorming egy strukturált módszer a HACCP team számára. Minden olyan esetben célszerű ehhez a módszerhez nyúlni, amikor egy veszély felmerül, lehetővé tenni, hogy különböző szakemberek ötletei is be legyenek építve a rendszerbe, lehetővé tenni, hogy a mellékgondolatok is mérlegelésre kerüljenek. 54. TQ CONSULTING 6.5 Ábra: Brainstorming a krémfagylalt fagyasztási fázisához

Veszély Fém Ékszer Festékcsepp Mászó rovarok Kondenzáció Por Szegecs Rozsda Repülő rovarok Karton, műanyag Pathogén mikroorganizmusok a levegőben -Salmonella Keresztfertőzés -Mikrobiológiai -Kémiai Ok A csokoládé csomagolásához használt kések pengéi A kicsomagoló alkalmazottak nem követik a személyzeti higiéniai előírásokat Kinyitották a csokoládé töltő garatjának tetejét, igy a fölötte levő szerkezetből a garatba esett a szennyeződés. A rovarok berepülnek a garatba. Gondatlan kicsomagolás. A filter meghibásodása. Gondatlan hűtőtakarítás. Brainstorming keretében a HACCP teamnek minden veszélyt analizálnia kell, és ügyelnie kell arra, hogy egyetlen releváns ötlet se legyen visszautasítva. TQ CONSULTING 55. 6.54 A strukturált veszélyelemzés A strukturált veszélyelemzés azt segíti biztosítani, hogy az összes releváns veszély beazonosításra kerüljön. Mindebben alapvető, hogy egy széles spektrumot

képviselő HACCP team dolgozzon egy jóváhagyott Folyamat Diagram alapján. Kezdő HACCP team esetében fontos, hogy az összes veszély beazonosításra kerüljön mielőtt a megelőző intézkedések meghatározásra kerülnének. Gyakorlott team a megelőző intézkedéseket menet közben is meg tudja határozni, amivel időt takarít meg. A team ugyanis hajlamos beleveszni a részletekbe a megelőző intézkedések meghatározásakor, ami a veszélyek beazonosítását veszélyeztetheti. Ezért előnyös elsőként a veszélyelemzést elvégezni Van olyan gyakorlat is, amikor a veszélyek beazonosítása a Folyamat Diagram lépéseinek számbavételekor történik. Az így elkészített dokumentumot használják később a veszélyelemzés és a megelőző intézkedések meghatározása alapjául. Egy ilyen alapú veszélyelemzési diagramot példáz a következő táblázat: 56. TQ CONSULTING 6.6 Ábra: A csokoládé krémfagylalt veszélyelemzési diagramja A folyamat

lépései Ingrediensek tárolása -Tejpor -Tejszín -Cukor -Vanília kivonat -Csokoládé darabkák A tejpor beletöltése töltő garatba A tejpor belemérése a keverőgépbe (fedett) Belemérni a folyékony ingredienseket a keverőgépbe (fedett) -Cukor -Tejszín Összekeverés Homogenizálás Továbbítás a pasztőröző tartályba Pasztőrözés Hűtés Veszély Fizikai és mikrobiológiai szennyezés a kártevők elszaporodásának következtében. A pathogének elszaporodása a hőmérsékleti viszonyok következtében. Nincs veszély. Nincs veszély. Fizikai és mikrobiológiai szennyezés a kártevők elszaporodásának következtében. Papír/műanyag a csomagolóanyagból. Környezeti szennyeződés - idegen anyagtól. Fém a késektől. Ékszerek a kezelőktől. Nincs veszély. Nincs veszély. Nagy mennyiségű pathogén/toxin a töltő berendezés nem kellően alapos tisztítása miatt. Nagy mennyiségű pathogén/toxin a keverőgép nem kellően alapos

tisztítása miatt. Nagy mennyiségű pathogén/toxin a berendezés nem kellően alapos tisztítása miatt. A filter hibája miatt bennmaradhat idegen anyag. Túlélő pathogének a hőkezelési hőmérséklet és -idő be nem tartása miatt. Spórák kifejlődése a lassú hűtés következtében. Megelőző intézkedés 57. TQ CONSULTING 6.6 Ábra: Folytatás A folyamat lépései Veszély Megelőző intézkedés Továbbítás a tárolóhoz Nagy mennyiségű pathogén/toxin a nem kellően alapos tisztítás miatt Vaníliakivonat Nincs veszély. belemérése a tárolóba Pihentetés Vegetatív pathogének és spórák elszaporodása a rossz hőszabályozás következtében. Továbbítás a Nagy mennyiségű pathogén/toxin a fagyasztóba. nem kellően alapos tisztítás miatt. Fagyasztás. Idegen anyag a csokoládé darabkákon a csomagolásból, csomagkibontásból, késekből, kezelőktől és berendezéstől. Környezeti szennyezés a kifedett csokoládé töltő garat miatt

- fizikai és mikrobiológiai. Pathogének a levegőben. Nagy mennyiségű pathogén/toxin a hűtőberendezés nem kellően alapos tisztítása miatt. Töltés. lezárás, Nagy mennyiségű pathogén/toxin a címkézés töltőfejek nem kellően alapos tisztítása miatt. A gépezet meghibásodásából eredő fémszennyeződés. Dátum kódolás Nincs veszély Szilárdulás Nincs veszély. Dobozolás Nincs veszély. Tárolás/Szállítás Jó szállítás-szervezés esetében nincs veszély. TQ CONSULTING 58. 6.55 A Kockázat fogalma A veszélyelemzés során minden beazonosított veszély szignifikanciáját meg kell becsülni abból a célból, hogy beépíthessük az ellenőrzési rendszerbe. Ez a folyamat a kockázatbecslés amelyet a teamnek tökéletesen értenie kell. Mit értünk kockázaton? Kockázat = a veszély bekövetkezésének valószínűsége. Magának a veszélynek a megbecsülése nem szokott nehézséget okozni. Ami komplikált, az annak az eldöntése, hogy

a veszély vélhetően bekövetkezik vagy nem. A HACCP team meg kell hogy becsülje minden potenciális veszély kockázatát Például: a Salmonella maga veszély, igazi veszélyként azonban csak akkor kell kezelni, ha van annak valószínűsége, hogy megjelenik a vizsgált rendszerben. Nincs ugyanis értelme olyan megelőző rendszerek beépítésének, amelyek soha be nem következő veszélyekkel kapcsolatosak. A jelenlegi nemzetközi szabályozás nem engedi meg a veszélyek kategorizálását, ezzel szemben előírja, hogy minden vélhetően bekövetkező veszélyt kezelni kell. Alapszabály: ha barmikor kétség merül fel, a veszélyt ténylegesnek kell tekinteni. TQ CONSULTING 59. 6.6 A megelőző intézkedések meghatározása Amikor a team befejezte a potenciális veszélyek beazonosítását és analizálását, tovább kell lépnie, és meg kell határoznia az ehhez kapcsolódó intézkedéseket. Ezek lényegében a veszélyekhez kapcsolódó szabályozási,

kezelési mechanizmusok, és úgy definiáljuk, hogy ezek azok a faktorok (eljárások), amelyek a veszélyek eliminálását, vagy elfogadható szintre csökkentését eredményezik. Példák a megelőző intézkedésekre az Appendix B-ben találhatók. Megelőző intézkedések definíciója: faktorok, amelyeket a beazonosított veszélyek szabályozására tudunk használni. Amikor a megelőző intézkedéseket értékeljük, figyelembe kell vennünk, hogy mivel rendelkezünk, és milyen új intézkedések szükségesek. Mindehhez használni tudjuk a Folyamat Diagramot és/vagy a Veszély Elemzési Diagramot. Meg kell jegyezi, hogy egy veszély kezeléséhez, amennyiben az a folyamat különböző pontjain jelenhet meg, más-más megelőző intézkedések kellhetnek. Például a Listeria Monocytogenes kontamináció kezelésére eltérő rendszabályok szükségesek a hőkezelés előtti és utáni szakaszban: főzés előtt a hőkezelés a megfelelő megelőző rendszabály, míg

főzés után higiéniai rendszabályok szükségesek a keresztfertőzés megelőzésére. Az alábbiakban példaként egy Veszélyelemzési Diagramot mutatunk be, amely mutatja a veszélyeket és a hozzájuk kapcsolódó megelőző intézkedéseket. 60. TQ CONSULTING 6.7 Ábra: A csokoládé krémfagylalt veszélyelemzési diagramja a megelőző intézkedésekkel. A folyamat lépései Ingrediensek tárolása -Tejpor -Tejszín -Cukor -Vanília kivonat -Csokoládé darabkák A tejpor beletöltése töltő garatba A tejpor belemérése a keverőgépbe (fedett) Belemérni a folyékony ingredienseket a keverőgépbe (fedett) -Cukor -Tejszín Összekeverés Homogenizálás Továbbítás a pasztőröző tartályba Pasztőrözés Hűtés Veszély Megelőző intézkedés Fizikai és mikrobiológiai szennyezés a kártevők elszaporodásának következtében. A pathogének elszaporodása a hőmérsékleti viszonyok következtében. Nincs veszély. Nincs veszély. Fizikai és

mikrobiológiai szennyezés a kártevők elszaporodásának következtében. Papír/műanyag a csomagolóanyagból. Környezeti szennyeződés - idegen anyagtól. Fém a késektől. Ékszerek a kezelőktől. Nincs veszély. Hatékony kártevő ellenőrzési program. Tárolás <5°C-on max. 24h - Nincs veszély. Nagy mennyiségű pathogén/toxin a töltő berendezés nem kellően alapos tisztítása miatt. Nagy mennyiségű pathogén/toxin a keverőgép nem kellően alapos tisztítása miatt. Nagy mennyiségű pathogén/toxin a berendezés nem kellően alapos tisztítása miatt. A filter hibája miatt bennmaradhat idegen anyag. Túlélő pathogének a hőkezelési hőmérséklet és-idő be nem tartása miatt. Spórák kifejlődése a lassú hűtés következtében. Hatékony kártevő ellenőrzési program Sűrű hálójú szűrő a garat szájánál. Fémdetektálás a későbbi szakaszokon. A kezelők képzése. - Hatékony tisztítás. Hatékony tisztítás Hatékony

tisztítás A filternek a helyén kell lennie és érintetlenül maradnia. 68,3°C/30 perc Gyors hűtéshidegvízköpeny 61. TQ CONSULTING 6.7 Ábra: Folytatás A folyamat lépései Veszély Továbbítás a tárolóhoz Nagy mennyiségű pathogén/toxin a nem kellően alapos tisztítás miatt Vaníliakivonat Nincs veszély. belemérése a tárolóba Pihentetés Vegetatív pathogének és spórák elszaporodása a rossz hőszabályozás következtében. Továbbítás a Nagy mennyiségű pathogén/toxin a fagyasztóba. nem kellően alapos tisztítás miatt. Fagyasztás. Idegen anyag a csokoládé darabkákon a csomagolásból, csomagkibontásból, késekből, kezelőktől és berendezéstől. Környezeti szennyezés a kifedett csokoládé töltő garat miatt - fizikai és mikrobiológiai. Pathogének a levegőben. Nagy mennyiségű pathogén/toxin a hűtőberendezés nem kellően alapos tisztítása miatt. Töltés. lezárás, Nagy mennyiségű pathogén/toxin a címkézés

töltőfejek nem kellően alapos tisztítása miatt. A gépezet meghibásodásából eredő fémszennyeződés. Dátum kódolás Nincs veszély Szilárdulás Nincs veszély. Dobozolás Nincs veszély. Tárolás/Szállítás Jó szállítás-szervezés esetében nincs veszély. Megelőző intézkedés Hatékony tisztítás <7°C, max 48h Hatékony tisztítás Ürítés mágneses rácson keresztül; kezelők higiéniai képzése; fémdetektálás. Fedő felszerelése a garatra. Hatékony filterezés Hatékony tisztítás Hatékony tisztítás Hatékony fémdetektálás TQ CONSULTING 62. 6.7 Hol vannak a Kritikus Szabályozási Pontok? Hogy ismerhetjük fel? Mint ahogy a 4. fejezetben láttuk, a KSzP-k azok a pontok, lépések, vagy folyamatok, ahol az élelmiszerbiztonsági veszélyeket megelőzni, eliminálni, vagy elfogadható szintre csökkenteni lehet/kell. Definíció: KSzP = az a pont, lépés, vagy folyamat, ahol be tudunk avatkozni, , ami által a veszély

megelőzhető eliminálható vagy elfogadható szintre csökkenthető. Annak elkerülése végett, hogy az indokoltnál több vagy kevesebb minősítsünk kritikusnak pontot az úgynevezett KSzP Döntési Famódszert alkalmazzuk. E módszer elősegíti a strukturált gondolkodást, és egységes kezelést tesz lehetővé valamennyi beazonosított veszélyforrást illetően. 63. TQ CONSULTING A KSzP Döntési Fa használata 6.8 Ábra: A KSzP Döntési Fa Q1. Van veszély a folyamatnak ennél a lépésénél? - mi az? igen nem nem KSzP stop* Q2. Rendelkezünk megelőző intézkedéssel a beazonosított veszélyre? Meg kell változtatni a lépést, a folyamatot magát vagy a terméket. igen nem Szükséges-e beavatkozás ennél a lépésnél? igen nem stop* nem KSzP Q3. Ez a lépés specifikus helye a vélhetően megjelenő veszély eliminálásának, vagy elfogadható szintre csökkentésének? nem Q4. Bekövetkezhet, vagy a megengedettnél magasabb szintre emelkedhet egy

kontamináció ezen a ponton? nem igen igen nem KSzP stop* Q5. A következő lépés eliminálja vagy elfogadható nem szintre fogja csökkenteni a veszélyt? igen Kritikus Szabályozási Pont 64. TQ CONSULTING nem KSzP stop * Állj, folytatjuk jelen lépés másik veszélyével, vagy a következő lépésére térünk át. A módszert a következőképpen használjuk: Q1. Van veszély a folyamatnak ennél a lépésénél? Különösen hasznos, ha van egy időeltolódás a veszélyelemzés és a KSzP-k meghatározása között. Sok esetben az, amit veszélynek minősítenek a brainstorming során, nem minősül annak az ilyen típusú elemzésnél. Amennyiben ezen a ponton veszély van, ügy át kell térni a Q2-re. Q2. Rendelkezünk megelőző intézkedéssel a beazonosított veszélyre? "Igen" esetén megyünk tovább a Q3-ra. "Nem" esetén vizsgálni kell, hogy szükséges-e ennél a lépésnél a beavatkozás. Amennyiben nem szükséges, úgy

megyünk a következő veszélyre. Itt azonban tudni kell, hogy ez a "nem" válasz a KS2P-t csupán a folyamat későbbi részére csúsztatja. Amennyiben szükséges, de ezen a ponton és a továbbiakban nem lehetséges, akkor meg kell változtatni a folyamatnak ezt a lépését, a folyamatot magát, vagy a terméket, úgy, hogy a biztonság ellenőrzése lehetséges legyen. A szükséges módosítások után újból a Q2 kérdést tegyük fel. Q3. Ez a lépés specifikus helye a vélhetően megjelenő veszély eliminálásának, vagy elfogadható szintre csökkentésének? A kérdés tulajdonképpen arra irányul, hogy a lépés maga kezeli-e a veszélyt. Például a tej pasztőrözése 15 másodpercig, 717°C-on specifikusan azért van beépítve a folyamatba, hogy kezelje (elölje) a vegetatív pathogéneket. Igen" esetén a kérdéses lépés KSzP, így újra kell kezdeni a Döntési Fát a folyamat következő lépésével, vagy a következő veszéllyel.

"Nem" esetén megyünk a Q4-re. 65. TQ CONSULTING Q4. Bekövetkezhet, vagy a megengedettnél emelkedhet egy kontamináció ezen a ponton? magasabb szintre Itt a válasz adódhat magából a veszélyanalízisből. Ajánlatos azonban az alábbi kérdéseket megvizsgálni: Tartalmaz a közvetlen környezet veszély lehetőséget? Lehetséges keresztfertőzés a személyzettől? Lehetséges keresztfertőzés más terméktől vagy alapanyagtól? Az idő- és a hőmérséklet-viszonyok feltételeket, amelyek növelik a veszélyt? képezhetnek olyan A termék felgyülemlése "holtterekben" növelheti a veszélyt? Létezik-e bármi más faktor vagy feltétel ennél a lépésnél, ami a veszély elfogadhatatlan szintre emelkedését eredményezi? Igen" esetén továbbmegyünk a Q5-re. Nem" esetén visszamegyünk a Döntési Fa elejére a folyamat következő lépésével. Q5. A következő lépés eliminálja vagy elfogadható

szintre fogja csökkenteni a veszélyt? Ez a kérdés azért van beépítve hogy lehetővé váljon a folyamat egy, bizonyos lépésénél jelenlevő veszély(ek) kezelése, vagy egy későbbi lépésnél, vagy a felhasználónál. Ezáltal lehetővé válik minimalizálni a folyamat azon lépéseinek számát, amelyeket KSzP-knak tekintettünk, és így fókuszálni tudunk azokra a lépésekre, amelyek döntőek a termékbiztonság szempontjából. 66. TQ CONSULTING 6.9 Ábra: A csokoládé krémfagylalt: KSzP Döntési Mátrix A folyamat lépései és a veszélyek Ingrediensek tárolása -Tejpor Fizikai és mikrobiológiai szennyeződés kártevők elszaporodása nyomán Q1 Q2 Q3 Q4 Q5 KSzP? HACCP team megjegyzések I I N I I N -Csokoládé darabkák Fizikai és mikrobiológiai I I N I N I Tejpor kicsomagolás Papír/műanyag a csomagolóanyagból Környezeti szennyezés (idegen anyag) Fém a kicsomagolásnál használt késektől I I N I I N A

fizikai szennyeződés a pasztőrözés előtt fennakad a filteren a mikrobiológiai szennyeződést pedig a pasztőrözés szünteti meg. A tárolás során nincs veszély-szabályozás. Nincs mód arra, hogy a tárolás során indukált veszélyeket a későbbi folyamatoknál elimináljuk. Ugyancsak a pasztőrözés előtti filter szabályozza. I I N I I N I I N I I N Ékszerek a kezelőktől I I N N I N I I N I N I I I N I N I A tisztítási folyamatok KSzP-k a toxintermelő pathogének szempontjából - a nem hőérzékeny toxint nem szabályozza a pasztőrözés. Mint fent. I I N I N I Mint fent. I I N I N I A fizikai szennyeződéseket ki kell venni ezen a ponton, mert nem lesz több szűrés. I I I I A pasztőrözés elpusztítja a vegetatív pathogéneket. I I I I. Fontos a gyors hűtés, hogy elkerüljük a spórák elszaporodását. A tartályt 1,5hnál rövidebb idő alatt kell lehűteni <7°C-ra A folyékony

ingrediensek belemérése a keverőgépbe Nagy mennyiségű pathogén/ toxin a nem kellően alapos tisztítás miatt. Összekeverés Nagy mennyiségű pathogén/ toxin a nem kellően alapos tisztítás miatt. Homogenizálás Veszély, mint fent. Továbbítás a pasztőröző tartályba A filter hibája miatt bennmaradhat idegen anyag Pasztőrözés Túlélő pathogének a hőkezelési hőmérséklet és idő nem betartása miatt. Hűtés Spórák kifejlődése a lassú hűtés következtében. Ugyancsak a pasztőrözés előtti filter szabályozza. A pasztőrözés előtti filter, valamint a kész termék megvizsgálása fémdetektorral. A pasztőrözés előtti filter, valamint a kész termék megvizsgálása fémdetektorral. 67. TQ CONSULTING 6.9 Ábra: Folytatás A folyamat lépései és a veszélyek Továbbítás a tárolóhoz Nagy mennyiségű pathogén/ toxin a nem kellően alapos tisztítás miatt. Pihentetés Spórák elszaporodása a rossz hőszabályozás

következtében. Továbbítás a fagyasztóba Nagy mennyiségű pathogén/toxin a nem kellően alapos tisztítás miatt. Fagyasztás Idegen anyag (a csomagkibontásból, késekből, kezelőktől Q1 Q2 Q3 Q4 Q5 KSzP? I I N I N I I I N I N I I I N I N I Mint a tárolóba továbbítás esetében. I I N I N I Pathogének a levegőben Nagy mennyiségű pathogén/ toxin a nem kellően alapos tisztítás miatt. Töltés, lezárás, címkézés Nagy mennyiségű pathogén/ toxin a nem kellően alapos tisztítás miatt. A gépezet meghibásodásából eredő fémszennyeződés. I I I I N N I I N N I I A fémet a később alkalmazott fémdetektor kiszűri, a papír és egyéb nem fémes anyag eliminálása azonban kritikusként kezelendő. Hatékonyan tisztított levegő kell. Mint fent. I I N I N I Mint fent. I I N I N I Ez a legutolsó lehetőség a fém kiszűrésére a tárolás és elszállítás előtt. A veszélyelemzés nem mutatott ki

veszélyt. Ennek ellenére a HACCP team úgy döntött, hogy a termék hollétének felkutatásábanés a termék visszavonhatóságában előforduló hiányosságok okozta megbetegedések, illetve balesetek megelőzésének érdekében ezt a lépést KSzP-ként kezeli. Kódolás. HACCP team megjegyzések A vegetatív pathogéneket is figyelembe kell venni most, hogy már túljutottunk a reájuk végzetes hőkezelésen. A hőszabályozás kritikus a spórák elszaporodását tekintve. 68. TQ CONSULTING 6.8 A HACCP Szabályozási Diagram felépitése A 6.1 fejezetben látható volt, hogy a HACCP Szabályozási Diagram egyike a HACCP terv kulcsdokumentumainak, tartalmazván az összes lényeges adatot a folyamat azon lépéseiről, ahol KSzP-k vannak. Ezeket az adatokat előnyös egy helyen nyilvántartásba venni az alábbi séma szerint: 6.10 Táblázat: Folyamat lépés KSzP szám Veszély Megelőző Kritikus intézkedés limitek Monitoring EIjárás Javító

intézkedés Felelőssé g Gyakoriság 6.81 Mi a kritikus limit? A folyamat összes KSzP-jának beazonosítása utáni lépés annak eldöntése, hogy hogyan szabályozzuk, kezeljük ezeket a KSzP-kat. Meg kell határozni azokat a kritériumokat, amelyek alapján különbséget tehetünk a biztonságos és nem biztonságos termék között, és amelyek lehetővé teszik, hogy a folyamatot a biztonságos limitek között tartsuk. Kritikus limit az a határ, amely egyértelműen elválasztja a biztonságos és nem biztonságos terméket. TQ CONSULTING 69. Definíció: Kritikus limit az a kritérium, amit minden megelőző intézkedésnek biztosítania kell. A KSzP-n abszolút határa a biztonságnak. A KSzP-k egy kritikus limittel rendelkeznek, illetve lehet egy felső és egy alsó kritikus limit. A termék akkor biztonságos ha a KSzP-k a hozzájuk, rendelt specifikus kritikus limitek között tarthatók. a). Hogyan állapítjuk meg a kritikus limiteket? Minthogy a kritikus

limitek határvonalat húznak a biztonságos és nem biztonságos termék közé, létfontosságú korrekt értékhatárt meghatározni minden kritériumra. Mindezért a HACCP team teljesen tisztában kell, hogy legyen azzal, hogy ezek a limitek szabályozzák a biztonságot. Minden KSzP magába foglalhat több olyan faktort, amelyeket szabályozni, kezelni kell tudni, és mindezen faktorokhoz kritikus limitek tartoznak. Ahhoz, hogy meghatározhassuk ezeket a limiteket, minden faktort, amely a biztonsággal összefügg, be kell azonosítani a KSzP-ban. A HACCP team által képviselt szakértelem nem mindig elegendő ezen kritikus limitek meghatározásához. Ilyen esetekben ismerni kell azokat a külső forrásokat, ahonnan ilyen információk szerezhetők. b.) A kritikus limitek típusai Kémiai limitek - kapcsolatosak lehetnek a termékben megjelenő kémiai veszélyekkel, vagy a mikrobiológiai veszélyek kezelésére használt anyagokkal, stb. Maximálni kell pl a következő