A doksi online olvasásához kérlek jelentkezz be!

A doksi online olvasásához kérlek jelentkezz be!

Nincs még értékelés. Legyél Te az első!

Mit olvastak a többiek, ha ezzel végeztek?

Tartalmi kivonat

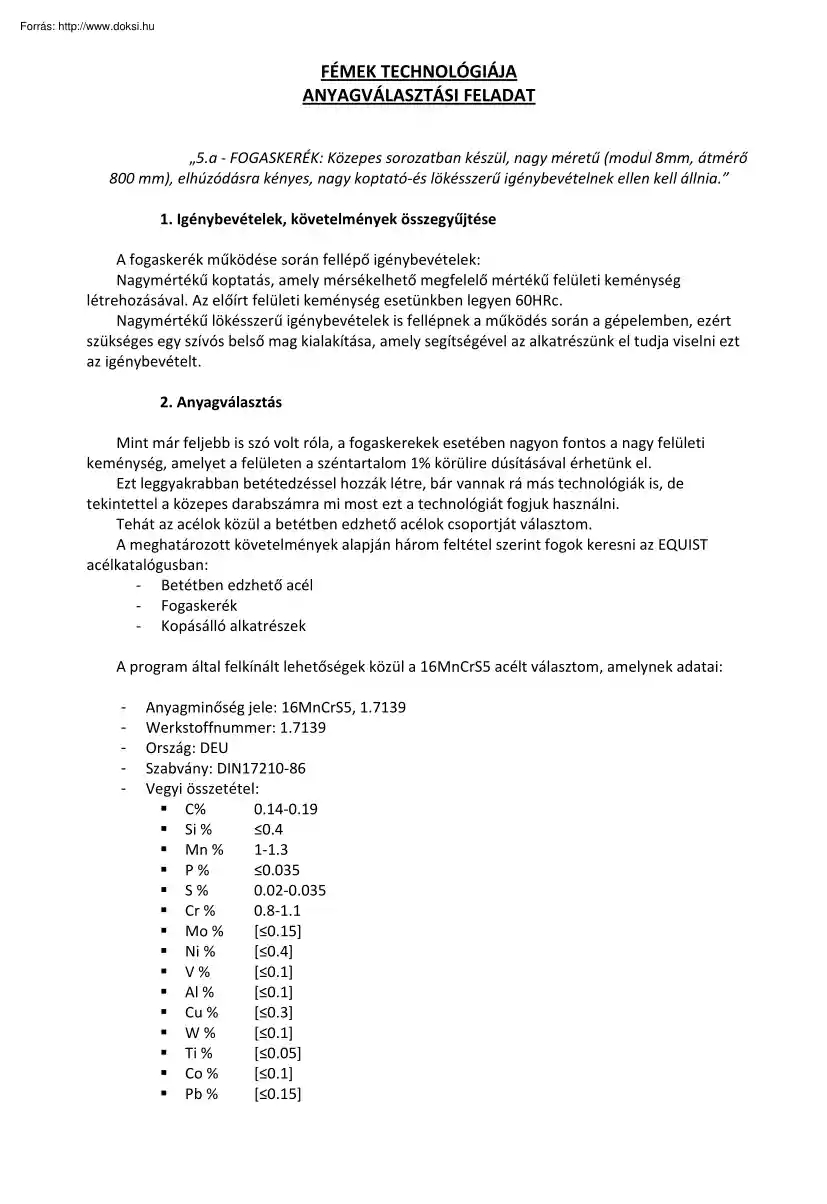

FÉMEK TECHNOLÓGIÁJA ANYAGVÁLASZTÁSI FELADAT „5.a - FOGASKERÉK: Közepes sorozatban készül, nagy méretű (modul 8mm, átmérő 800 mm), elhúzódásra kényes, nagy koptató-és lökésszerű igénybevételnek ellen kell állnia.” 1. Igénybevételek, követelmények összegyűjtése A fogaskerék működése során fellépő igénybevételek: Nagymértékű koptatás, amely mérsékelhető megfelelő mértékű felületi keménység létrehozásával. Az előírt felületi keménység esetünkben legyen 60HRc Nagymértékű lökésszerű igénybevételek is fellépnek a működés során a gépelemben, ezért szükséges egy szívós belső mag kialakítása, amely segítségével az alkatrészünk el tudja viselni ezt az igénybevételt. 2. Anyagválasztás Mint már feljebb is szó volt róla, a fogaskerekek esetében nagyon fontos a nagy felületi keménység, amelyet a felületen a széntartalom 1% körülire dúsításával érhetünk el. Ezt leggyakrabban

betétedzéssel hozzák létre, bár vannak rá más technológiák is, de tekintettel a közepes darabszámra mi most ezt a technológiát fogjuk használni. Tehát az acélok közül a betétben edzhető acélok csoportját választom. A meghatározott követelmények alapján három feltétel szerint fogok keresni az EQUIST acélkatalógusban: - Betétben edzhető acél - Fogaskerék - Kopásálló alkatrészek A program által felkínált lehetőségek közül a 16MnCrS5 acélt választom, amelynek adatai: - Anyagminőség jele: 16MnCrS5, 1.7139 Werkstoffnummer: 1.7139 Ország: DEU Szabvány: DIN17210-86 Vegyi összetétel: C% 0.14-019 Si % ≤0.4 Mn % 1-1.3 P% ≤0.035 S% 0.02-0035 Cr % 0.8-11 Mo % [≤0.15] Ni % [≤0.4] V% [≤0.1] Al % [≤0.1] Cu % [≤0.3] W% [≤0.1] Ti % [≤0.05] Co % [≤0.1] Pb % [≤0.15] - - - - Szabványcím, acélcsoport: Betétben edzhető acél Alak, alkalmazási példák:

Fogaskerék Tányérkerék Vezérmű alkatrészek Kardáncsukló Tengely [álló] Tengelycsap Csavar [fejes] Bütyköstengely; Vezérműtengely Hajtórúd Kopásálló alkatrészek Technológiai adatok: Melegalakítás: Lágyítás: Normalizálás: Edzés: 860-900 °C Megeresztés: 150-200 °C Kéregedzés: 780-820 °C Cementálás: 880-980 °C Hegeszthetőség: Vonalenergia, max (kJ/mm): nincs korlátozva Előmelegítés: 220 °C Utóhőkezelés: Megeresztés: 180-200 °C Mechanikai tulajdonságok szobahőmérsékleten: Állapot: vakedzett Méret: 0-29.9 mm Folyáshatár min: 630 MPa Szakítószil.: 900-1200 MPa Nyúlás H min: 9 % Kontrakció min: 35 % Állapot: vakedzett Méret: 30-62.9 mm Folyáshatár min: 600 MPa Szakítószil.: 800-1100 MPa Nyúlás H min: 10 % Kontrakció min: 40 % Állapot: vakedzett Méret: 63-999 mm

Folyáshatár min: 450 MPa Szakítószil.: 650-950 MPa Nyúlás H min: 11 % Kontrakció min: 40 % Állapot: lágyított Keménység: 0-207 Megjegyzés: HB - Állapot: szakítószilárdságra hőkezelt Keménység: 156-207 Megjegyzés: HB Állapot: ferrit-perlitesre hőkezelt Keménység: 140-187 Ekvivalensek: BUL 16MnCrS5 CSE 16MnCrS5 DEU 16MnCrS5; 16MnCrS5 ESP 16MnCrS5; 16MnCr5-1 EUR 16MnCrS5 FIN 16MnCrS5 FRA 16MnCrS5 GBR 16MnCrS5 HUN 16MnCrS5; BC3E ITA 16MnCrS5 POL 16MnCrS5 ROM 16MnCrS5; 17MnCr10S; 18MnCr11XS SWE 16MnCrS5; 2127 YUG C.4381 3. Gyártástechnológia - - - A választott acélminőség tömb (vagy a nagy átmérő miatt ritkább esetben köracél) formájában kapható. Az anyagot megfelelő méretűre daraboljuk, fontos, hogy mivel süllyesztékes kovácsolást fogunk végezni, ezért kialakítsunk egy előalakot, hogy az anyagáramlást minél jobban lecsökkentsük a

kovácsolás során a szerszámban, mert így érhető el nagyobb szerszámélettartam. A nagy átmérő miatt tegyünk a fogaskerékre 4 db küllőt, ez a súlycsökkentés miatt fontos, és ezt már a kovácsolás előtti előalak adás során is elnagyolva alakítsuk ki az alkatrészen. Süllyesztékben kovácsoljuk az előmunkált darabot 1100 °C-on, majd melegen sorjázzuk és hűtjük levegőn. Ezután hidegen is forgácsoljuk, de kis ráhagyással, mivel a hőkezelés miatt bekövetkezhet kis mértékben vetemedés, ennek a hatásár akarjuk ellensúlyozni. A hőkezelés cementálással kezdődik szilárd közegben cementáló ládában (880-980 °C) Ezután következik az edzés, először a magra (860-900 °C), majd olajban hűtés Utána kéregedzés következik (780-820 °C), majd ismét hűtés olajban, így érjük el a megfelelő keménységet. Utóhőkezelésként megeresztés (150-200°C) Végül az előírt méreteknek megfelelően pontosan megmunkáljuk az

alkatrészt, kialakítjuk a végső formát, készre köszörüljük. 4. Hőkezelési diagram:

betétedzéssel hozzák létre, bár vannak rá más technológiák is, de tekintettel a közepes darabszámra mi most ezt a technológiát fogjuk használni. Tehát az acélok közül a betétben edzhető acélok csoportját választom. A meghatározott követelmények alapján három feltétel szerint fogok keresni az EQUIST acélkatalógusban: - Betétben edzhető acél - Fogaskerék - Kopásálló alkatrészek A program által felkínált lehetőségek közül a 16MnCrS5 acélt választom, amelynek adatai: - Anyagminőség jele: 16MnCrS5, 1.7139 Werkstoffnummer: 1.7139 Ország: DEU Szabvány: DIN17210-86 Vegyi összetétel: C% 0.14-019 Si % ≤0.4 Mn % 1-1.3 P% ≤0.035 S% 0.02-0035 Cr % 0.8-11 Mo % [≤0.15] Ni % [≤0.4] V% [≤0.1] Al % [≤0.1] Cu % [≤0.3] W% [≤0.1] Ti % [≤0.05] Co % [≤0.1] Pb % [≤0.15] - - - - Szabványcím, acélcsoport: Betétben edzhető acél Alak, alkalmazási példák:

Fogaskerék Tányérkerék Vezérmű alkatrészek Kardáncsukló Tengely [álló] Tengelycsap Csavar [fejes] Bütyköstengely; Vezérműtengely Hajtórúd Kopásálló alkatrészek Technológiai adatok: Melegalakítás: Lágyítás: Normalizálás: Edzés: 860-900 °C Megeresztés: 150-200 °C Kéregedzés: 780-820 °C Cementálás: 880-980 °C Hegeszthetőség: Vonalenergia, max (kJ/mm): nincs korlátozva Előmelegítés: 220 °C Utóhőkezelés: Megeresztés: 180-200 °C Mechanikai tulajdonságok szobahőmérsékleten: Állapot: vakedzett Méret: 0-29.9 mm Folyáshatár min: 630 MPa Szakítószil.: 900-1200 MPa Nyúlás H min: 9 % Kontrakció min: 35 % Állapot: vakedzett Méret: 30-62.9 mm Folyáshatár min: 600 MPa Szakítószil.: 800-1100 MPa Nyúlás H min: 10 % Kontrakció min: 40 % Állapot: vakedzett Méret: 63-999 mm

Folyáshatár min: 450 MPa Szakítószil.: 650-950 MPa Nyúlás H min: 11 % Kontrakció min: 40 % Állapot: lágyított Keménység: 0-207 Megjegyzés: HB - Állapot: szakítószilárdságra hőkezelt Keménység: 156-207 Megjegyzés: HB Állapot: ferrit-perlitesre hőkezelt Keménység: 140-187 Ekvivalensek: BUL 16MnCrS5 CSE 16MnCrS5 DEU 16MnCrS5; 16MnCrS5 ESP 16MnCrS5; 16MnCr5-1 EUR 16MnCrS5 FIN 16MnCrS5 FRA 16MnCrS5 GBR 16MnCrS5 HUN 16MnCrS5; BC3E ITA 16MnCrS5 POL 16MnCrS5 ROM 16MnCrS5; 17MnCr10S; 18MnCr11XS SWE 16MnCrS5; 2127 YUG C.4381 3. Gyártástechnológia - - - A választott acélminőség tömb (vagy a nagy átmérő miatt ritkább esetben köracél) formájában kapható. Az anyagot megfelelő méretűre daraboljuk, fontos, hogy mivel süllyesztékes kovácsolást fogunk végezni, ezért kialakítsunk egy előalakot, hogy az anyagáramlást minél jobban lecsökkentsük a

kovácsolás során a szerszámban, mert így érhető el nagyobb szerszámélettartam. A nagy átmérő miatt tegyünk a fogaskerékre 4 db küllőt, ez a súlycsökkentés miatt fontos, és ezt már a kovácsolás előtti előalak adás során is elnagyolva alakítsuk ki az alkatrészen. Süllyesztékben kovácsoljuk az előmunkált darabot 1100 °C-on, majd melegen sorjázzuk és hűtjük levegőn. Ezután hidegen is forgácsoljuk, de kis ráhagyással, mivel a hőkezelés miatt bekövetkezhet kis mértékben vetemedés, ennek a hatásár akarjuk ellensúlyozni. A hőkezelés cementálással kezdődik szilárd közegben cementáló ládában (880-980 °C) Ezután következik az edzés, először a magra (860-900 °C), majd olajban hűtés Utána kéregedzés következik (780-820 °C), majd ismét hűtés olajban, így érjük el a megfelelő keménységet. Utóhőkezelésként megeresztés (150-200°C) Végül az előírt méreteknek megfelelően pontosan megmunkáljuk az

alkatrészt, kialakítjuk a végső formát, készre köszörüljük. 4. Hőkezelési diagram:

Módszertani útmutatónkból megtudod, hogyan lehet profi szakdolgozatot készíteni. Foglalkozunk a diplomamunka céljaival, a témaválasztás nehézségeivel, illetve a forrásanyagok kutatásával, szakszerű felhasználásával is. Szót ejtünk a szakdolgozat ideális nyelvezetéről és struktúrájáról és a gyakran elkövetett hibákra is kitérünk.

Módszertani útmutatónkból megtudod, hogyan lehet profi szakdolgozatot készíteni. Foglalkozunk a diplomamunka céljaival, a témaválasztás nehézségeivel, illetve a forrásanyagok kutatásával, szakszerű felhasználásával is. Szót ejtünk a szakdolgozat ideális nyelvezetéről és struktúrájáról és a gyakran elkövetett hibákra is kitérünk.