Comments

No comments yet. You can be the first!

Most popular documents in this category

Content extract

Prototípus alkatrészgyártás lehetõségei Dr. Mikó Balázs Egyetemi docens Óbudai Egyetem Csesznok Sándor mérnök tanár Varga Bálint mérnök tanár Prototípus alkatrészek gyártása számos technológiával megoldható. A prototípus gyártás célja olyan alkatrész elkészítése, melyen különbözõ vizsgálatok végezhetõk el a termékfejlesztés során. A CAD/CAM rendszerek, a 3D szkennelés, a gyors prototípus gyártási eljárások jelentõs fejlõdést jelentettek az elmúlt két évtizedben, azonban a hagyományosnak nevezhetõ forgácsoló eljárások és öntõminta készítés szintén nélkülözhetetlen. A cikk több konkrét példával mutatja be a különbözõ eljárások alkalmazását. Bevezetés A prototípus gyártás célja olyan alkatrész elkészítése, melyen különbözõ vizsgálatok végezhetõk el a termékfejlesztés során. Az anyagválasztás, a gyártástechnológia, a méretarány megválasztása függ a vizsgálat, a

felhasználás céljától. A klasszikus gyártási eljárások mellett az utóbbi évtizedben megjelent három olyan technológia, mely kiterjesztette a tervezõk lehetõségeit. A 3D-s szkennelés egy valós alkatrész digitalizálását teszi lehetõvé. A valós alkatrész lehet modell, melyet például formatervezés során állítottak elõ, vagy valós alkatrész, melyet a tervezés kiinduló pontjaként használunk. A technológia segítségével fizikailag létezõ alkatrészek CAD modellje állítható elõ, ezt a folyamatot reverse engineering-nek nevezzük. Alkalmazására [1] és [2] mutat példákat A másik technológia a gyors prototípus gyártás (rapid prototiping), mely számos különbözõ eljárást takar. Mindegyik közös tulajdonsága, hogy az alkatrész CAD modelljét eljárástól függõen 0,2-0,02 mm vastag rétegekre bontva állít elõ fizikai modellt. A harmadik technológia alapját a CAD rendszerek fejlõdése teremtette meg. A CAD modell alapján

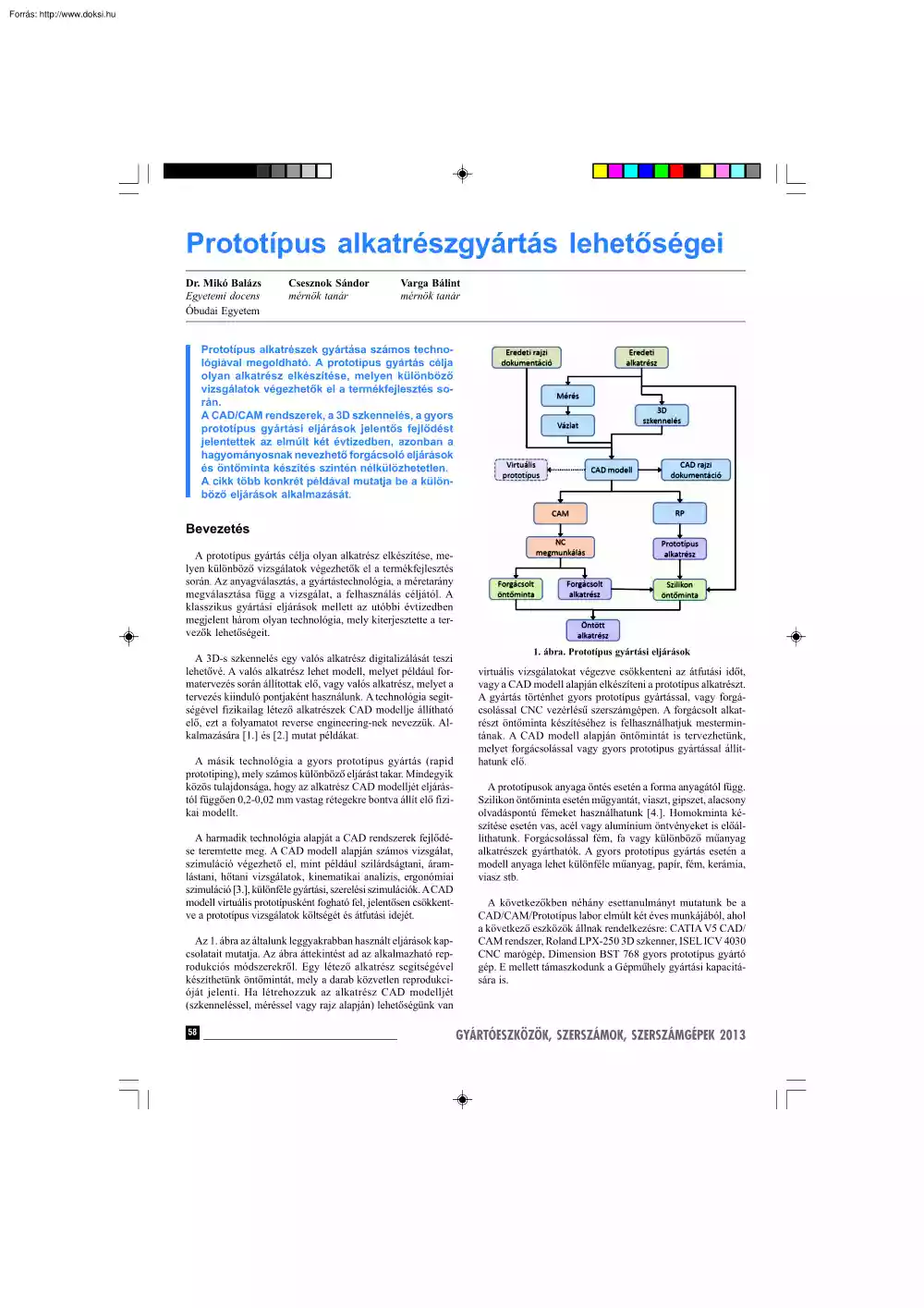

számos vizsgálat, szimuláció végezhetõ el, mint például szilárdságtani, áramlástani, hõtani vizsgálatok, kinematikai analízis, ergonómiai szimuláció [3.], különféle gyártási, szerelési szimulációk A CAD modell virtuális prototípusként fogható fel, jelentõsen csökkentve a prototípus vizsgálatok költségét és átfutási idejét. Az 1. ábra az általunk leggyakrabban használt eljárások kapcsolatait mutatja Az ábra áttekintést ad az alkalmazható reprodukciós módszerekrõl Egy létezõ alkatrész segítségével készíthetünk öntõmintát, mely a darab közvetlen reprodukcióját jelenti. Ha létrehozzuk az alkatrész CAD modelljét (szkenneléssel, méréssel vagy rajz alapján) lehetõségünk van 58 1. ábra Prototípus gyártási eljárások virtuális vizsgálatokat végezve csökkenteni az átfutási idõt, vagy a CAD modell alapján elkészíteni a prototípus alkatrészt. A gyártás történhet gyors prototípus gyártással, vagy

forgácsolással CNC vezérlésû szerszámgépen. A forgácsolt alkatrészt öntõminta készítéséhez is felhasználhatjuk mestermintának A CAD modell alapján öntõmintát is tervezhetünk, melyet forgácsolással vagy gyors prototípus gyártással állíthatunk elõ. A prototípusok anyaga öntés esetén a forma anyagától függ. Szilikon öntõminta esetén mûgyantát, viaszt, gipszet, alacsony olvadáspontú fémeket használhatunk [4.] Homokminta készítése esetén vas, acél vagy alumínium öntvényeket is elõállíthatunk Forgácsolással fém, fa vagy különbözõ mûanyag alkatrészek gyárthatók. A gyors prototípus gyártás esetén a modell anyaga lehet különféle mûanyag, papír, fém, kerámia, viasz stb. A következõkben néhány esettanulmányt mutatunk be a CAD/CAM/Prototípus labor elmúlt két éves munkájából, ahol a következõ eszközök állnak rendelkezésre: CATIA V5 CAD/ CAM rendszer, Roland LPX-250 3D szkenner, ISEL ICV 4030 CNC

marógép, Dimension BST 768 gyors prototípus gyártó gép. E mellett támaszkodunk a Gépmûhely gyártási kapacitására is GYÁRTÓESZKÖZÖK, SZERSZÁMOK, SZERSZÁMGÉPEK 2013 a) b) c) 2. ábra a) Roland LPX-250 3D szkenner, b) ISEL ICV 4030 CNC marógép, c) Dimension BST 768 gyors prototípus gyártó gép tosító panel helyes elhelyezkedését és a nyomógombok mûködését. A prototípuson végzet tesztelés értékelése azt az eredményt hozta, hogy bizonyos helyeken változtatni kell a modellen a jobb szerelhetõség illetve a vezérlõ panel rögzítése végett. Ezeket a változásokat rátervezve a CAD modellre (4) újabb 3D nyomtatás következett. Szûk 1 óra múlva már kézbe lehetet venni a változtatásokat tartalmazó darabot (5). Erre rá került a jelzéseket is tartalmazó gumírozott fedõlap (6) és miután a prototípus funkcionálisan és ergonómiailag is jól vizsgázott a végleges CAD modell alapján indulhatott a sorozat gyártás

elõkészítése. Szilikon öntõminta mesterdarab alapján Nyomtatott gyors prototípus A tervezés során a mai korszerû tervezõ rendszerekkel a virtuálisan elkészült modell olyan vizsgálatoknak vethetjük alá, amivel meggyõzõdhetünk az alkatrész geometriai illetve szilárdságtani jóságáról. A gépipari tervezés során már csak a számítógépen optimalizált darab kerül gyártásra. Abban az esetben viszont, ha az új terméknek nem csak funkcióját, hanem külalakját és ergonómiáját is vizsgáljuk akkor a gyorsprototípus alkalmazása felgyorsítja a tervezés menetét. A 4. ábra egy különleges alakú sakkfigura reprodukálásának lépéseit mutatja A figura mérete, részletessége nem tette lehetõvé a digitalizálást illetve a forgácsolással történõ megmunkálást, ezért a szilikon öntõminta mellett döntöttünk. A folyékony szilikon ki tudja tölteni a figura felületének apró részleteit, kötés után pedig lefejthetõ az

alámetszett részekrõl. A 3. ábra egy elektromos kerékpárra szánt vezérlõegység burkolatának tervezése során felhasznált 3D nyomtatott alkatrész készítésének különbözõ szakaszait mutatja. A burkolat CAD modelljének (1) az elkészítése után az FDM technológiával mûködõ prototípus nyomtató gép szoftvere legenerálja a nyomtatáshoz szükséges pályákat (2). A nyomtatás során, ABSP400 modell anyagból 02 mm-es rétegek egymásra építése révén 1 óra alatt elkészül a prototípus. Ez után a darabot összeszerelték a többi egységgel (3) és ellenõrizték a vezérlést biz- 4. ábra Sakkfigura reprodukálása 3. ábra Elektromos vezérlõegység burkolatának nyomtatott prototípusa GYÁRTÓESZKÖZÖK, SZERSZÁMOK, SZERSZÁMGÉPEK 2013 A darab (1,2) elõkészítése, tisztítása után mûanyag pohárból készítettünk öntõkeretet (3), melyet szilikonnal töltöttünk fel (4). 24 órás kötés után egy tömbbõl álló

öntõszerszámot kaptunk (5). Ezt a tömböt három részre vágtuk, így kialakítva az osztást (6). Az osztás kialakítása során az alámetszések könnyebb felszabadítása a cél, melyet egy átlátszó szilikon anyag megkönnyít (esetünkben nem átlátszó szilikont alkalmaztunk). A három részt a vágási felület mentén újra össze 59 lehet illeszteni. Az öntõkeretbe visszahelyezve kétkomponensû mûgyantával öntöttük ki, melynek kötési ideje néhány perc. A forma szétszedése és a figura kiemelése után némi sorjázást követõen a darab elkészült. Szilikon öntõminta CAD modell alapján A 5. ábra/1-2 egy fedél CAD modelljét mutatja, az alkatrész mérete 110x110x18 mm Ennek prototípusát több eljárással is el lehet készíteni Mivel csak CAD modell állt rendelkezésre így a gyors prototípus gyártás vagy a CNC marás tûnt kézenfekvõnek. A gyors prototípus gyártás azonban nem biztosít kellõ szilárdságot és tömörséget,

forgácsolással pedig a merevítõ bordák nem készíthetõk el, ezért a szilikon mintába történõ mûgyanta öntés mellett döntöttünk. Ehhez azonban elõ kellett állítani a mesterdarabot. 6. ábra Páncélautó makett kerekének prototípusa és szilikon öntõformája Elsõ lépésben egy CAD rendszerben elkészült a kerék 1:1es CAD modellje (1) mérések és fényképek alapján. A nyomtatás elõtt a CAD modell két részre lett osztva és a kívánt méretarányra le lett kicsinyítve. A prototípusok FDM technológiával kerültek kinyomtatásra Ezzel a technológiával az elkészült darabok felületén látszik a 02 mm réteg vastagságból adódó lépcsõzetesség, ezért ezek eltüntetésére szükséges a mesterdarabok felületének gletteléssel és csiszolással történõ finomítása (2). A végleges finomság elérése után az akril festékkel befestett darabot egy CD tároló dobozból kialakított formaházba helyeztük. A doboz tetején a beömlést

és a levegõ eltávozását biztosító furatokat készítettünk. Az 5% katalizátorral bekevert OXAM V1 szilikon gumit egy fecskendõ segítségével jutattuk el a dobozba (3) 24 óra elteltével a kész öntõformákból kivehetõ a mesterdarab, és a megszilárdult szilikon forma (4) alkalmas a kis sorozat gyártására. 5. ábra Forgácsolt öntõminta készítés és öntés Mint az 5. ábrán látható, a mesterdarab két részre osztva, öntõkeretként funkcionáló peremmel lett elkészítve (1-4), ami lehetõvé tette a szilikon öntését. Az öntéshez nagy mennyiségû szilikont kellet bekeverni, melyben a katalizátor egyenletes eloszlása csak hosszas keveréssel lehetséges, viszont ekkor sok légbuborék kerül az anyagba, ami ronthatja a felület minõségét. Ennek csökkentésére érdemes vákuumkamrában kezelni az anyagot keverés után, illetve kisebb adagokban elvégezni a bekeverést. A forma feltöltése Ebalta 2000 kétkomponensû poliuretán

mûgyantával történt (5). Jelen esetben fekete színû mûgyantát használtunk, mert ilyen színben szerettük volna megkapni a kerekeket. A forma kitöltése után, fél óra elegendõ az öntvények megszilárdulásához A kész öntvényekrõl az öntéshez használt öntõcsonkot esztergálással eltávolítottuk (6). Az ismertetett folyamatot (3-6) elvégeztük a másik forma félre is Az így elkészített 2 fél kereket Uverapid 20 epoxi ragasztóval ragasztottuk össze, így kaptunk meg a teljes kereket. A páncélautó makettjéhez szükséges kerekek elõállításához összesen négyszer használtunk fel 1–1 öntõformát SZILIKON ÖNTÕMINTA 3D nyomtatott alkatrészrõl Összefoglalás Az 6. ábra egy páncélautó 1:10–es makettjéhez szükséges kerekek szilikon öntõformával történõ elkészítését mutatja be. Prototípusok elkészítése segíti a tervezési folyamatot, a termék kézbevétele könnyíti a tervezõmérnök munkáját, segíti a 60

GYÁRTÓESZKÖZÖK, SZERSZÁMOK, SZERSZÁMGÉPEK 2013 kommunikációt, azon különbözõ vizsgálatok hajthatók végre. Ezen technológiák felhasználhatók kis szériás alkatrész gyártáshoz is. Gazdasági szempontokat is figyelembe véve úgy kell kialakítani a gyártási folyamatot, hogy minél gyorsabban, minél egyszerûbb eszközökkel és anyagokkal lehessen végrehajtani. A legjobb megoldás megtalálásához különbözõ technikák kombinálása szükséges A szerzõk köszönetüket fejezik ki az egyes projektek megvalósításában nyújtott segítségért a következõ kollégáknak: Pálinkás Zsolt, Csuka Sándor (BGK AGI), Varga Péter (Olimpia Kerékpárgyártó Kft). Irodalom [1] Mikó Balázs, Hervay Péter, Hímer Zoltán, Karches Attila, Katona Péter: Veterán gépjármû alkatrészek rekonstrukciója korszerû eljárásokkal; Gyártóeszközök, szerszámok, szerszámgépek; 2012/1 p.48-53 ISSN 1587-6853 [2] Hervay Péter, Mikó Balázs: Ford A-modell

vízpumpa felújítása; Autótechnika 2011/9. p60-61 HU-ISSN 1588-9858 [3] Mikó Balázs, Molnár Zsolt: Szerelés hatékonyan - Eszközök szerelési folyamat tervezéséhez, elemzéséhez; Gyártástrend, II. évf. 2012/12 p38-41, ISSN 1789-8935 [4] Mikó B. – Csesznok S – Kõhalmi D: Szilikon öntõminták készítése, MCAD 2009 április I évfolyam 2 szám p17-19 ISSN 2060-5519 Lemezalakító szerszámok tervezése, gyártása. Sajtolt, hajlított, mélyhúzott lemezalkatrészek, fémtömegcikkek gyártása hagyományos excenter, illetve BIHLER és HAULIK ROSS gyorspréseken, szereléssel, felületkezeléssel együtt is. Valamint hagyományos és preciziós 4-5 tengelyes gépeken CNC-forgácsolás. GYÁRTÓESZKÖZÖK, SZERSZÁMOK, SZERSZÁMGÉPEK 2013 61

felhasználás céljától. A klasszikus gyártási eljárások mellett az utóbbi évtizedben megjelent három olyan technológia, mely kiterjesztette a tervezõk lehetõségeit. A 3D-s szkennelés egy valós alkatrész digitalizálását teszi lehetõvé. A valós alkatrész lehet modell, melyet például formatervezés során állítottak elõ, vagy valós alkatrész, melyet a tervezés kiinduló pontjaként használunk. A technológia segítségével fizikailag létezõ alkatrészek CAD modellje állítható elõ, ezt a folyamatot reverse engineering-nek nevezzük. Alkalmazására [1] és [2] mutat példákat A másik technológia a gyors prototípus gyártás (rapid prototiping), mely számos különbözõ eljárást takar. Mindegyik közös tulajdonsága, hogy az alkatrész CAD modelljét eljárástól függõen 0,2-0,02 mm vastag rétegekre bontva állít elõ fizikai modellt. A harmadik technológia alapját a CAD rendszerek fejlõdése teremtette meg. A CAD modell alapján

számos vizsgálat, szimuláció végezhetõ el, mint például szilárdságtani, áramlástani, hõtani vizsgálatok, kinematikai analízis, ergonómiai szimuláció [3.], különféle gyártási, szerelési szimulációk A CAD modell virtuális prototípusként fogható fel, jelentõsen csökkentve a prototípus vizsgálatok költségét és átfutási idejét. Az 1. ábra az általunk leggyakrabban használt eljárások kapcsolatait mutatja Az ábra áttekintést ad az alkalmazható reprodukciós módszerekrõl Egy létezõ alkatrész segítségével készíthetünk öntõmintát, mely a darab közvetlen reprodukcióját jelenti. Ha létrehozzuk az alkatrész CAD modelljét (szkenneléssel, méréssel vagy rajz alapján) lehetõségünk van 58 1. ábra Prototípus gyártási eljárások virtuális vizsgálatokat végezve csökkenteni az átfutási idõt, vagy a CAD modell alapján elkészíteni a prototípus alkatrészt. A gyártás történhet gyors prototípus gyártással, vagy

forgácsolással CNC vezérlésû szerszámgépen. A forgácsolt alkatrészt öntõminta készítéséhez is felhasználhatjuk mestermintának A CAD modell alapján öntõmintát is tervezhetünk, melyet forgácsolással vagy gyors prototípus gyártással állíthatunk elõ. A prototípusok anyaga öntés esetén a forma anyagától függ. Szilikon öntõminta esetén mûgyantát, viaszt, gipszet, alacsony olvadáspontú fémeket használhatunk [4.] Homokminta készítése esetén vas, acél vagy alumínium öntvényeket is elõállíthatunk Forgácsolással fém, fa vagy különbözõ mûanyag alkatrészek gyárthatók. A gyors prototípus gyártás esetén a modell anyaga lehet különféle mûanyag, papír, fém, kerámia, viasz stb. A következõkben néhány esettanulmányt mutatunk be a CAD/CAM/Prototípus labor elmúlt két éves munkájából, ahol a következõ eszközök állnak rendelkezésre: CATIA V5 CAD/ CAM rendszer, Roland LPX-250 3D szkenner, ISEL ICV 4030 CNC

marógép, Dimension BST 768 gyors prototípus gyártó gép. E mellett támaszkodunk a Gépmûhely gyártási kapacitására is GYÁRTÓESZKÖZÖK, SZERSZÁMOK, SZERSZÁMGÉPEK 2013 a) b) c) 2. ábra a) Roland LPX-250 3D szkenner, b) ISEL ICV 4030 CNC marógép, c) Dimension BST 768 gyors prototípus gyártó gép tosító panel helyes elhelyezkedését és a nyomógombok mûködését. A prototípuson végzet tesztelés értékelése azt az eredményt hozta, hogy bizonyos helyeken változtatni kell a modellen a jobb szerelhetõség illetve a vezérlõ panel rögzítése végett. Ezeket a változásokat rátervezve a CAD modellre (4) újabb 3D nyomtatás következett. Szûk 1 óra múlva már kézbe lehetet venni a változtatásokat tartalmazó darabot (5). Erre rá került a jelzéseket is tartalmazó gumírozott fedõlap (6) és miután a prototípus funkcionálisan és ergonómiailag is jól vizsgázott a végleges CAD modell alapján indulhatott a sorozat gyártás

elõkészítése. Szilikon öntõminta mesterdarab alapján Nyomtatott gyors prototípus A tervezés során a mai korszerû tervezõ rendszerekkel a virtuálisan elkészült modell olyan vizsgálatoknak vethetjük alá, amivel meggyõzõdhetünk az alkatrész geometriai illetve szilárdságtani jóságáról. A gépipari tervezés során már csak a számítógépen optimalizált darab kerül gyártásra. Abban az esetben viszont, ha az új terméknek nem csak funkcióját, hanem külalakját és ergonómiáját is vizsgáljuk akkor a gyorsprototípus alkalmazása felgyorsítja a tervezés menetét. A 4. ábra egy különleges alakú sakkfigura reprodukálásának lépéseit mutatja A figura mérete, részletessége nem tette lehetõvé a digitalizálást illetve a forgácsolással történõ megmunkálást, ezért a szilikon öntõminta mellett döntöttünk. A folyékony szilikon ki tudja tölteni a figura felületének apró részleteit, kötés után pedig lefejthetõ az

alámetszett részekrõl. A 3. ábra egy elektromos kerékpárra szánt vezérlõegység burkolatának tervezése során felhasznált 3D nyomtatott alkatrész készítésének különbözõ szakaszait mutatja. A burkolat CAD modelljének (1) az elkészítése után az FDM technológiával mûködõ prototípus nyomtató gép szoftvere legenerálja a nyomtatáshoz szükséges pályákat (2). A nyomtatás során, ABSP400 modell anyagból 02 mm-es rétegek egymásra építése révén 1 óra alatt elkészül a prototípus. Ez után a darabot összeszerelték a többi egységgel (3) és ellenõrizték a vezérlést biz- 4. ábra Sakkfigura reprodukálása 3. ábra Elektromos vezérlõegység burkolatának nyomtatott prototípusa GYÁRTÓESZKÖZÖK, SZERSZÁMOK, SZERSZÁMGÉPEK 2013 A darab (1,2) elõkészítése, tisztítása után mûanyag pohárból készítettünk öntõkeretet (3), melyet szilikonnal töltöttünk fel (4). 24 órás kötés után egy tömbbõl álló

öntõszerszámot kaptunk (5). Ezt a tömböt három részre vágtuk, így kialakítva az osztást (6). Az osztás kialakítása során az alámetszések könnyebb felszabadítása a cél, melyet egy átlátszó szilikon anyag megkönnyít (esetünkben nem átlátszó szilikont alkalmaztunk). A három részt a vágási felület mentén újra össze 59 lehet illeszteni. Az öntõkeretbe visszahelyezve kétkomponensû mûgyantával öntöttük ki, melynek kötési ideje néhány perc. A forma szétszedése és a figura kiemelése után némi sorjázást követõen a darab elkészült. Szilikon öntõminta CAD modell alapján A 5. ábra/1-2 egy fedél CAD modelljét mutatja, az alkatrész mérete 110x110x18 mm Ennek prototípusát több eljárással is el lehet készíteni Mivel csak CAD modell állt rendelkezésre így a gyors prototípus gyártás vagy a CNC marás tûnt kézenfekvõnek. A gyors prototípus gyártás azonban nem biztosít kellõ szilárdságot és tömörséget,

forgácsolással pedig a merevítõ bordák nem készíthetõk el, ezért a szilikon mintába történõ mûgyanta öntés mellett döntöttünk. Ehhez azonban elõ kellett állítani a mesterdarabot. 6. ábra Páncélautó makett kerekének prototípusa és szilikon öntõformája Elsõ lépésben egy CAD rendszerben elkészült a kerék 1:1es CAD modellje (1) mérések és fényképek alapján. A nyomtatás elõtt a CAD modell két részre lett osztva és a kívánt méretarányra le lett kicsinyítve. A prototípusok FDM technológiával kerültek kinyomtatásra Ezzel a technológiával az elkészült darabok felületén látszik a 02 mm réteg vastagságból adódó lépcsõzetesség, ezért ezek eltüntetésére szükséges a mesterdarabok felületének gletteléssel és csiszolással történõ finomítása (2). A végleges finomság elérése után az akril festékkel befestett darabot egy CD tároló dobozból kialakított formaházba helyeztük. A doboz tetején a beömlést

és a levegõ eltávozását biztosító furatokat készítettünk. Az 5% katalizátorral bekevert OXAM V1 szilikon gumit egy fecskendõ segítségével jutattuk el a dobozba (3) 24 óra elteltével a kész öntõformákból kivehetõ a mesterdarab, és a megszilárdult szilikon forma (4) alkalmas a kis sorozat gyártására. 5. ábra Forgácsolt öntõminta készítés és öntés Mint az 5. ábrán látható, a mesterdarab két részre osztva, öntõkeretként funkcionáló peremmel lett elkészítve (1-4), ami lehetõvé tette a szilikon öntését. Az öntéshez nagy mennyiségû szilikont kellet bekeverni, melyben a katalizátor egyenletes eloszlása csak hosszas keveréssel lehetséges, viszont ekkor sok légbuborék kerül az anyagba, ami ronthatja a felület minõségét. Ennek csökkentésére érdemes vákuumkamrában kezelni az anyagot keverés után, illetve kisebb adagokban elvégezni a bekeverést. A forma feltöltése Ebalta 2000 kétkomponensû poliuretán

mûgyantával történt (5). Jelen esetben fekete színû mûgyantát használtunk, mert ilyen színben szerettük volna megkapni a kerekeket. A forma kitöltése után, fél óra elegendõ az öntvények megszilárdulásához A kész öntvényekrõl az öntéshez használt öntõcsonkot esztergálással eltávolítottuk (6). Az ismertetett folyamatot (3-6) elvégeztük a másik forma félre is Az így elkészített 2 fél kereket Uverapid 20 epoxi ragasztóval ragasztottuk össze, így kaptunk meg a teljes kereket. A páncélautó makettjéhez szükséges kerekek elõállításához összesen négyszer használtunk fel 1–1 öntõformát SZILIKON ÖNTÕMINTA 3D nyomtatott alkatrészrõl Összefoglalás Az 6. ábra egy páncélautó 1:10–es makettjéhez szükséges kerekek szilikon öntõformával történõ elkészítését mutatja be. Prototípusok elkészítése segíti a tervezési folyamatot, a termék kézbevétele könnyíti a tervezõmérnök munkáját, segíti a 60

GYÁRTÓESZKÖZÖK, SZERSZÁMOK, SZERSZÁMGÉPEK 2013 kommunikációt, azon különbözõ vizsgálatok hajthatók végre. Ezen technológiák felhasználhatók kis szériás alkatrész gyártáshoz is. Gazdasági szempontokat is figyelembe véve úgy kell kialakítani a gyártási folyamatot, hogy minél gyorsabban, minél egyszerûbb eszközökkel és anyagokkal lehessen végrehajtani. A legjobb megoldás megtalálásához különbözõ technikák kombinálása szükséges A szerzõk köszönetüket fejezik ki az egyes projektek megvalósításában nyújtott segítségért a következõ kollégáknak: Pálinkás Zsolt, Csuka Sándor (BGK AGI), Varga Péter (Olimpia Kerékpárgyártó Kft). Irodalom [1] Mikó Balázs, Hervay Péter, Hímer Zoltán, Karches Attila, Katona Péter: Veterán gépjármû alkatrészek rekonstrukciója korszerû eljárásokkal; Gyártóeszközök, szerszámok, szerszámgépek; 2012/1 p.48-53 ISSN 1587-6853 [2] Hervay Péter, Mikó Balázs: Ford A-modell

vízpumpa felújítása; Autótechnika 2011/9. p60-61 HU-ISSN 1588-9858 [3] Mikó Balázs, Molnár Zsolt: Szerelés hatékonyan - Eszközök szerelési folyamat tervezéséhez, elemzéséhez; Gyártástrend, II. évf. 2012/12 p38-41, ISSN 1789-8935 [4] Mikó B. – Csesznok S – Kõhalmi D: Szilikon öntõminták készítése, MCAD 2009 április I évfolyam 2 szám p17-19 ISSN 2060-5519 Lemezalakító szerszámok tervezése, gyártása. Sajtolt, hajlított, mélyhúzott lemezalkatrészek, fémtömegcikkek gyártása hagyományos excenter, illetve BIHLER és HAULIK ROSS gyorspréseken, szereléssel, felületkezeléssel együtt is. Valamint hagyományos és preciziós 4-5 tengelyes gépeken CNC-forgácsolás. GYÁRTÓESZKÖZÖK, SZERSZÁMOK, SZERSZÁMGÉPEK 2013 61